Antriebstechnik für die Robotik

Wie neue Antriebe das Roboterdesign vereinfachen

Ohne geeignete dezentrale Antriebstechnik wären die heutigen Cobots und AMRs undenkbar. Sie beruht auf ICs wie etwa präzisen und funktionssicheren Mikrocontrollern und Motortreibern. Inwiefern vereinfachen diese Bausteine nun das Design der Antriebe und der damit ausgestatteten Roboter?

Roboter prägen mittlerweile viele Lebensbereiche, ob es nun um präzise Arbeitsabläufe bei chirurgischen Eingriffen oder um das Bewegen schwerer Gegenstände in Fabriken geht. Der Einfluss von Robotern auf unsere moderne Welt ist also kaum noch zu übersehen - und die Fähigkeit der Roboter, sich präzise, schnell und kraftvoll zu bewegen, wird technisch mithilfe von Motoren umgesetzt.

Häufig ahmen Roboter Tätigkeiten nach, für die sonst Menschen zuständig sind. Sie führen daher bestimmte Arten von Verlagerungen oder Drehungen durch, um ihre Position und Ausrichtung zu verändern, und eben diese Bewegungen werden mittels Motoren umgesetzt.

Während es bei traditionellen Anwendungen um mechanische Aktionen wie das Bewegen eines Arms oder eines Transportbands geht, beschränken sich moderne Applikationen beispielsweise auf das Drehen einer Kamera oder eines Lidar-Sensors. Auch einfache Lüfter oder Pumpen, die beispielsweise in Kühl- oder Hydrauliksystemen eingesetzt werden, gehören zu den elementaren Motor-Anwendungen.

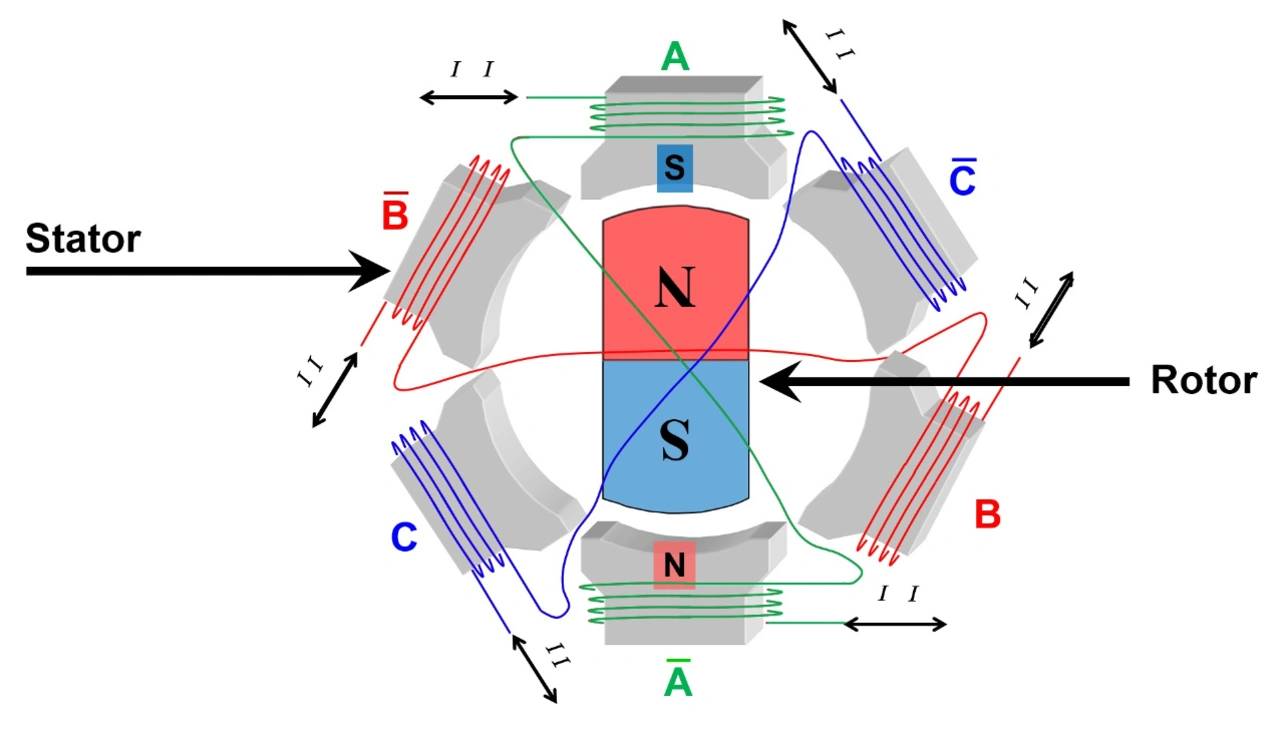

Im Gelenk eines Roboterarms kann beispielsweise ein bürstenloser Gleichstrommotor, dessen prinzipieller Aufbau in Grafik 1 zu sehen ist, zum Einsatz kommen. Er besteht aus einem sich drehenden Rotor und einem stationären Stator. Durch Bestromen der Motorwicklungen werden magnetische Felder erzeugt, die zu einer Bewegung des Rotors und damit des Roboterarms führen. Und eine präzise Regelung der in den Wicklungen fließenden elektrischen Ströme bewirkt, dass sich der Roboterarm mit definierter Geschwindigkeit, hoher Genauigkeit und einem vorgegebenen Drehmoment bewegt.

Motoren für die nächste Robotergeneration

Abgesehen davon, dass Bewegungen exakt und kraftvoll ausgeführt werden müssen, sorgen Fortschritte bei Halbleiter-Bauelementen wie etwa Mikrocontrollern und integrierten Motortreibern dafür, dass sich die Bewegungseigenschaften von Robotern insgesamt verbessern. Hierfür gilt es in erster Linie vier Herausforderungen zu überwinden.

1. Herausforderung: Für die gemeinsame Arbeit von Robotern und Menschen sind erhöhte Sicherheitsanforderungen zu erfüllen

Traditionelle Sicherheitsvorschriften verlangen nach einer strikten Trennung zwischen Menschen und Robotern, weshalb die Arbeitsbereiche von Robotern meist mit Umzäunungen versehen wurden. Die fortschreitende Automatisierung erfordert jedoch eine engere Zusammenarbeit und Interaktion von Mensch und Roboter. Tatsächlich tragen kollaborative Roboter (Cobots) zur Steigerung der Produktivität bei, aber dafür sind Motoren mit Safe-Stop- und Safe-Speed-Funktion sowie Drehmomentregelung und Bewegungskontrolle vonnöten.

Bauelemente wie der 32-bit-C2000-Mikrocontroller des Typs TMS320F28P650DK spielen bei der Umsetzung von Sicherheitsvorgaben eine entscheidende Rolle. Bausteine dieser Art können mit integrierten Safety-Peripheriefunktionen für Diagnosezwecke ausgestattet sein, um das Design von Systemen gemäß ISO 10218 zu vereinfachen. Am analogen Ende des Spektrums können außerdem intelligente Gatetreiber wie der DRV8353F dazu beitragen, dass bei der Entwicklung die Sicherheitsvorgaben mit einem vom TÜV Süd bestätigten technischen Bericht erfüllt werden. Dieses unterstützende Dokument führt beim Design durch die verschiedenen Arbeitsschritte, die bei der Implementierung der Funktion »Safe Torque Off« (sicher abgeschaltetes Moment) gemäß IEC 61800-5-2 befolgt werden müssen. Unabhängig davon, ob es sich um einen Mikrocontroller oder einen Gatetreiber handelt, kann die Verwendung bestimmter Bauelemente das Design eines funktional sicheren Motorsystems vereinfachen.

2. Herausforderung: Reduzierung des Gewichts, des Verkabelungsaufwands und der Kosten mithilfe einer dezentralen Antriebsarchitektur

Die Ansteuerelektronik für Elektromotoren wird zunehmend aus den Schaltschränken ausgelagert und stattdessen direkt in die Robotergelenke integriert, um das Gewicht, den Verkabelungsaufwand und die Systemkosten zu verringern. Für die Bauelementehersteller ist dieser Trend ein Ansporn zur Entwicklung von Lösungen, die in immer kleineren IC-Gehäusen immer mehr Funktionen unterbringen. Der knappe Platz verlangt außerdem nach einer Steigerung der Leistungsdichte und der Energieeffizienz.

Feldeffekt-Transistoren, die auf Galliumnitrid (GaN) beruhen, wie der LMG3422R050, verfügen über integrierte Gatetreiber, mit denen sich der Wirkungsgrad der Leistungsstufen auf über 99 Prozent steigern lässt, sodass integrierte Motoren mit kleineren Kühlkörpern bestückt werden oder sogar ganz ohne Kühlkörper auskommen können. Systeme, die mit Mikrocontrollern wie dem TMS320F28065 bestückt sind, können PWM-Signale mit einer Auflösung im Bereich von Pikosekunden erzeugen und sind mit Peripheriefunktionen für die Echtzeit-Kommunikation sowie Absolutencoder-Schnittstellen ausgestattet. Mithilfe dieser Features lässt sich die Verkabelung von bislang mehr als 10 Adern pro Motor auf einen einfachen Zweidraht-Bus für einen kompletten Roboterarm verringern. Abgesehen von der Optimierung der Leistungsdichte und der Verarbeitungsfähigkeiten lassen sich Systeme mithilfe eines Ethernet-PHY in der Art des DP83TG721 durch leitungsgebundene SPE-Kommunikation (Single Pair Ethernet) aufwerten.

3. Herausforderung: Mehr Präzision und Genauigkeit für die Automatisierung exakter Bewegungen

Die Miniaturisierung der Produkte hat Auswirkungen darauf, welche Motoren (Servomotor, Schrittmotor, bürstenloser Gleichstrommotor) für bestimmte Anwendungen in Frage kommen, und davon hängt es wiederum ab, wie komplex das Motorregelungs- und Positionsrückmeldungssystem wird, um die präzisen Bewegungen ausführen zu können, die für die besagten kleineren Produkte erforderlich sind. So weisen Stromsensoren wie der AMC3306 eine Offsetspannung von ±50 µV auf und sind mit einer integrierten Stromversorgung ausgestattet. Die Integration solcher Features in einem Gehäuse verleiht nicht nur der Regelschleife mehr Genauigkeit, sondern verkleinert auch die benötigte Leiterplattenfläche.

4. Herausforderung: Optimierung der Energieeffizienz für batteriebetriebene mobile Anwendungen

Roboter sind nicht mehr ausschließlich stationär, sondern werden zunehmend mobil, etwa um autonom Pakete auszuliefern oder ohne Gefahr für Menschen unbekanntes Terrain zu erkunden. Bei den aktuellen und künftigen Halbleitern für Sensorik-, Verarbeitungs- und Echtzeitsteuerungs-Anwendungen müssen die Leistungsfähigkeit und die Energieeffizienz in Einklang gebracht werden, um eine praxisgerechte Batterielebensdauer und Reichweite zu erzielen.

Eine hohe Energieeffizienz zu erreichen, muss dabei keineswegs kompliziert sein oder von komplexen Designkonzepten mit einer großen Zahl diskreter Bauelemente abhängen. Motor-Controller wie etwa der MCT8316A können für einen effizienten Betrieb von Pumpen oder Lüftern sorgen, indem sie die Zahl der Strom verbrauchenden Bauelemente im Roboter verringern. Der hochintegrierte MCT8316A ist mit sechs als Halbbrücke konfigurierten MOSFETs zur Bestromung der Motorwicklungen ausgestattet, und eine digitale Einheit übernimmt die einfache Trapez-Ansteuerung des Motors.

Wie geht es weiter bei den Motorregelungen?

Die Roboter der Zukunft werden bestimmte Aufgaben, die uns heute noch als unlösbar erscheinen, problemlos ausführen können. Sie werden in den tiefsten Gräben der Ozeane ebenso zum Einsatz kommen wie in den Weiten des Weltraums. Neue Designs werden mit einer immer größeren Fülle hochentwickelter Sensoren ausgestattet sein, wie wir es schon bei der Einführung der Lidar- und Ultraschall-Technologien erlebt haben. Vielleicht wird sich sogar die Art und Weise ändern, wie wir mit Robotern kommunizieren – ob es sich nun um die leitungsgebundenen Roboter der Vergangenheit oder um die eher softwareorientierten Lösungen der Gegenwart handelt. Möglicherweise werden wir Roboter künftig noch zuverlässiger per Sprache, Mimik oder sogar Gedanken bedienen können. Parallel dazu werden sich natürlich auch die Technologien und Anwendungen für Roboter weiterentwickeln, sodass bei den Motoren, die sie antreiben, ebenfalls Fortschritte erforderlich sind.

Der Autor:

Andrew Liu ist Leiter des Applications-Engineering-Teams für die Brushless DC Motor Drivers Group von Texas Instruments.