Stabil vernetzt

Batterietechnologien und -management von USVs

Im Internet der Dinge und in der modernen Industrie benötigen auch kompakte Systeme eine absolut sichere Stromversorgung. Für die USV stehen mehrere Batterietechnologien zur Auswahl, die jeweils diverse Vor- und Nachteile bieten.

Die Komplexität von Prozessen und Abläufen in der Industrie und Medizintechnik erfordert in zunehmendem Maße die ausfallsichere Verfügbarkeit prozessrelevanter Systeme und Komponenten. Das beginnt ganz elementar bei der Unterbrechungsfreien Stromversorgung (USV) und dem damit verbundenen Schutz vor Stromausfällen, Flicker, Schwankungen oder Spannungseinbrüchen der 12-V- bzw. 24-V(DC)-Stromversorgung.

Ganz gleich, ob es sich bei den zu versorgenden Komponenten um Embedded-Industrie-PCs, IIoT Gateways, Steuerungen, Motorantriebe, Sensorik oder Sicherheitstechnik handelt, beim Ausfall derartiger Komponenten beginnt in einer zunehmend vernetzten Welt – Stichwort Industrie 4.0 – eine Kaskade von Problemen und Risikofaktoren, die es unbedingt zu vermeiden gilt.

Immer öfter kommen deshalb dezentrale und kompakte DC-USV-Systeme zum Einsatz, die direkt an der Maschine oder sogar in die Systeme integriert werden. Die Anforderungen an eine unterbrechungsfreie DC-Stromversorgung sind vielfältig und individuell. Nicht zuletzt soll eine derartige »Versicherung gegen Stromausfälle« möglichst kostengünstig, langlebig, flexibel und zuverlässig umgesetzt werden.

Um diese Ziele bestmöglich zu erreichen, bedarf es einer genauen Analyse der Applikation und detaillierter Kenntnisse der Vor- und Nachteile unterschiedlicher Batterietechnologien sowie einer gesamtheitlichen Betrachtung der TCO (Total Cost of Ownership). Welche Aspekte sind nun bei der Auswahl der passenden Batterietechnologie zu beachten?

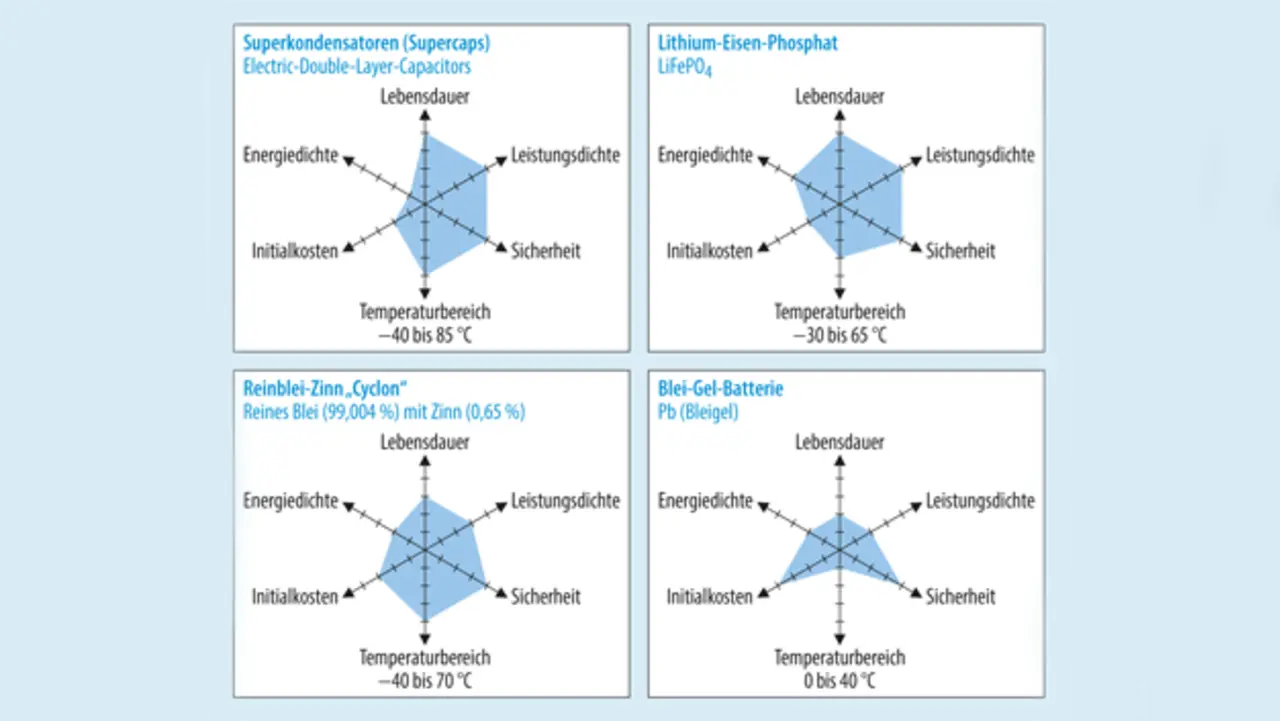

Dies wird am Beispiel des modularen DC-USV-Systems UPSI von Bicker Elektronik erklärt. Im Wesentlichen sind folgende Batterietechnologien für den Einsatz in solchen DC-USV-Systemen relevant: Lithium-Ionen-Batterien (insbesondere Lithium-Eisen-Phosphat, LiFePO4), Ultrakondensatoren (sogenannte Supercaps), Reinblei-Zinn- sowie klassische Blei-Gel-Batterien. In Bild 1 sind die verschiedenen Technologien und deren Eigenschaften im direkten Vergleich dargestellt.

Dezentrale USV-Systeme

Große, zentrale USV-Systeme mit sehr vielen parallel und in Reihe geschalteten Akkuzellen für die Versorgung ganzer Gerätegruppen sind sehr wartungsintensiv und aufgrund der eingesetzten AC/DC-Eingangswandler und DC/AC-Ausgangswandler in der Regel wenig energieeffizient. Im Gegensatz dazu sind die nachfolgend dargestellten dezentralen DC-USV-Systeme kompakt ausgeführt und erreichen einen hohen Wirkungsgrad von bis zu 97 %.

Besonders im Bereich Industrie 4.0 mit seiner verteilten Systemarchitektur, aber auch bei autarken Systemen ist ein dezentraler Ansatz unumgänglich. Viele kleinere DC-USV-Einheiten mit entsprechend langlebigen und wartungsfreien Energiespeichern nahe an den einzelnen Verbrauchern erhöhen zudem die Gesamtverfügbarkeit der Anlage und senken den Wartungsaufwand signifikant.

Intelligente DC-USV-Systeme verfügen über ein Echtzeit-Monitoring und können mittels integrierter Kommunikationsschnittstellen fernüberwacht und -gesteuert werden. Mit Hilfe der USV-Management-Software lassen sich Betriebsdaten übersichtlich visualisieren, Parameter anpassen und mögliche Alarm- und Hinweisroutinen definieren.

Die individuelle Einbindung und Überwachung kann zudem mit Hilfe umfangreicher Befehlssätze auf Basis des Kommunikationsprotokolls umgesetzt werden. Bei PC-basierten Applikationen besteht darüber hinaus die Möglichkeit, das System bei längerer Absenz der Versorgungsspannung kontrolliert herunterzufahren und wichtige Betriebsdaten zu sichern.

Zusätzlich verhindert die automatische Trennung des Batteriepacks, dass nach erfolgtem Shutdown der Energiespeicher durch den Wandler weiter belastet wird und so in die Tiefenentladung gerät, die bei einigen Batteriechemien äußerst negative Folgen hinsichtlich der Lebensdauer hätte.

Die integrierte Reboot-Funktion leitet nach wiederkehrender Versorgungsspannung selbstständig den Neustart des PC-Systems ein, ohne dass eine aufwendige Vorort-Intervention eines Service-Mitarbeiters notwendig wäre. Interessant ist das zum Beispiel bei vollkommen autarken Rechnersystemen an unzugänglichen Standorten. Zusätzlich erlaubt eine Startfunktion den (getrennten) Energiespeicher manuell zu aktivieren und so das System initial aus der Batterie heraus zu starten, um beispielsweise eine Diagnose durchzuführen.

Applikationsspezifische Dimensionierung

Zunächst sollte im Rahmen der Dimensionierung einer DC-USV hinterfragt werden, welche Komponenten eines Systems bei einem Stromausfall tatsächlich abgesichert werden müssen. Beispielsweise kann in einem Industrie-PC-System der Anteil des Energiebedarfs für ein integriertes Display bei rund 40 % liegen. Das heißt, wenn das Display bei einem Stromausfall nicht zwingend weiter betrieben werden muss, sondern lediglich die Rechnereinheit, lassen sich bis zu 40 % Batteriekapazität und somit Platz und Kosten einsparen.

Zur Berechnung der benötigten Batteriekapazität wird die definierte Leistungsaufnahme im USV-Betrieb mit der gewünschten Überbrückungszeit multipliziert. Je nach Applikation kann sich die geforderte Überbrückungszeit im Sekunden-, Minuten- oder Stundenbereich bewegen. Soll beispielsweise ein System mit einer mittleren Leistungsaufnahme von 100 W bei Stromausfall für 80 s überbrückt werden, wird wir eine Batteriekapazität von 8000 Ws benötigt. Bei längeren Überbrückungszeiten findet die Berechnung entsprechend in Wattstunden (Wh) statt.

Die tatsächlich benötigte Batteriekapazität liegt jedoch höher als der rein rechnerisch ermittelte nominale Wert, da Wirkungsgradverluste und niedrigere Spannungen aufgrund von Temperaturänderungen berücksichtigt werden müssen sowie die Tatsache, dass Batteriezellen in Abhängigkeit vom Entladestrom und der Temperatur unterschiedlich nutzbare Kapazitäten aufweisen und letztlich auch altern.

Zudem kann die auf den Zellen angegebene Batteriekapazität nicht voll genutzt werden, da die Einhaltung der Grenzwerte für Überspannung und Unterspannung immer eine gewisse Restkapazität erfordert. Generell sollten immer auch Leistungsreserven eingeplant werden. Stromversorgungshersteller wie Bicker Elektronik setzen dafür eigens programmierte Berechnungstabellen und -formeln ein, um all diese Parameter und entsprechende Sicherheitspuffer bei der Kapazitätsberechnung zu berücksichtigen.

Einfluss der Betriebstemperatur

Für die gezielte Auswahl einer passenden Batterietechnologie spielt die Platzierung und die damit verbundene Betriebstemperatur eine wichtige Rolle: Besteht die Möglichkeit, DC-USV und Energiespeicher von der heißen Maschinenumgebung zu separieren, so sind klassische Lithium-Ionen-Batterien eine gute Wahl, da sie aufgrund der hohen Energiedichte verhältnismäßig kostengünstig sind.

Muss der Energiespeicher nah an der Maschine oder in einer wärmeren Umgebung platziert werden und damit höhere Einsatztemperaturen verkraften, eignen sich LiFePO4-Batterien oder wartungsfreie Superkondensatoren besser. Bei sehr niedrigen oder hohen Temperaturen und entsprechend großem Energiebedarf bieten sich schließlich Reinblei-Zinn-Zellen als besonders robuste und langlebige Energiespeicher an.

Generell gilt in diesem Zusammenhang die RGT-Regel (Reaktionsgeschwindigkeit-Temperatur-Regel), die besagt, dass sich die Reaktionsgeschwindigkeit einer chemischen Reaktion bei einer Temperaturerhöhung um 10 K mindestens verdoppelt. Übertragen auf Batteriezellen bedeutet dies vereinfacht formuliert, dass sich bei einer Temperaturerhöhung um 10 °C die Lebensdauer der Komponenten halbiert. Deshalb sollte der Analyse und Optimierung des Temperatur- und Wärmemanagements einer Applikation besonderes Augenmerk geschenkt werden.

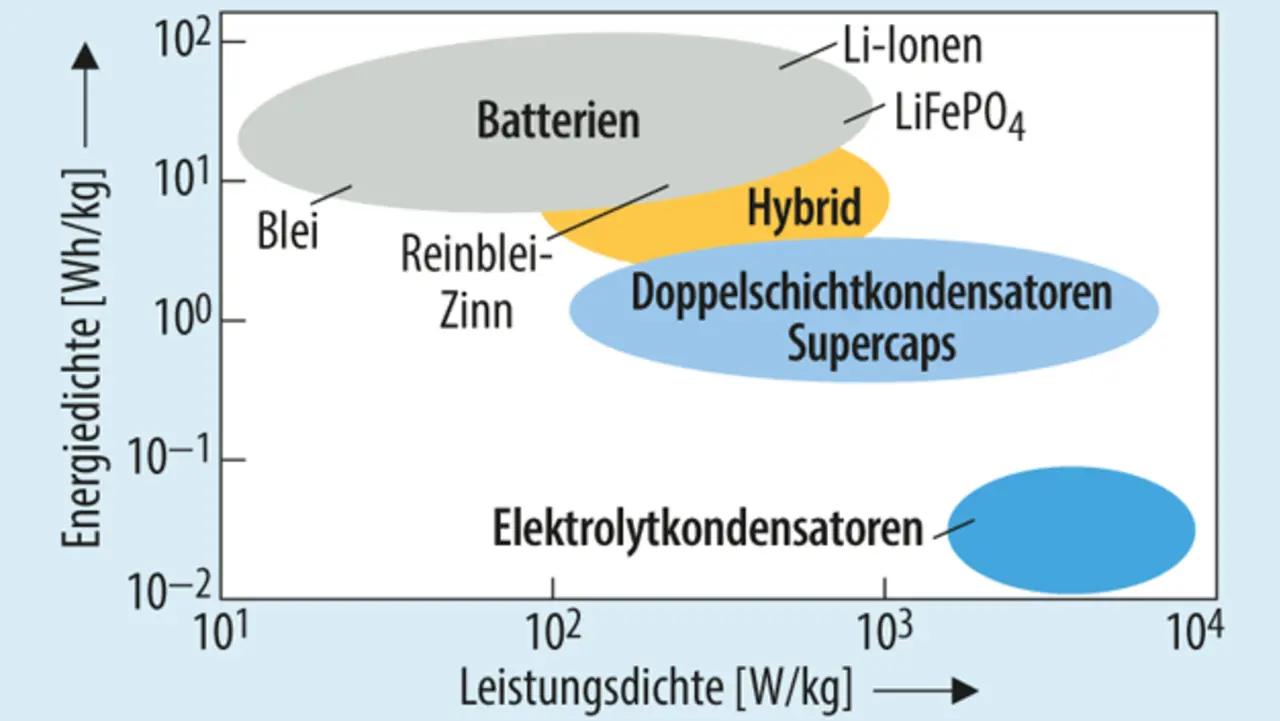

Da sich die genannten Batterietechnologien neben dem Arbeitstemperaturbereich auch hinsichtlich Gewicht, Kosten, Zyklenanzahl, Lade-/Entladeströme, Sicherheit sowie Leistungs- und Energiedichte (Bild 2) teilweise deutlich unterscheiden, gilt es diese Aspekte genau gegeneinander abzuwägen. Dieser Prozess sollte im Rahmen einer professionellen Design-in-Beratung seitens des Stromversorgungsherstellers und bereits zu einem sehr frühen Zeitpunkt der Applikationsentwicklung stattfinden.

Steuerungs- und Ladetechnik

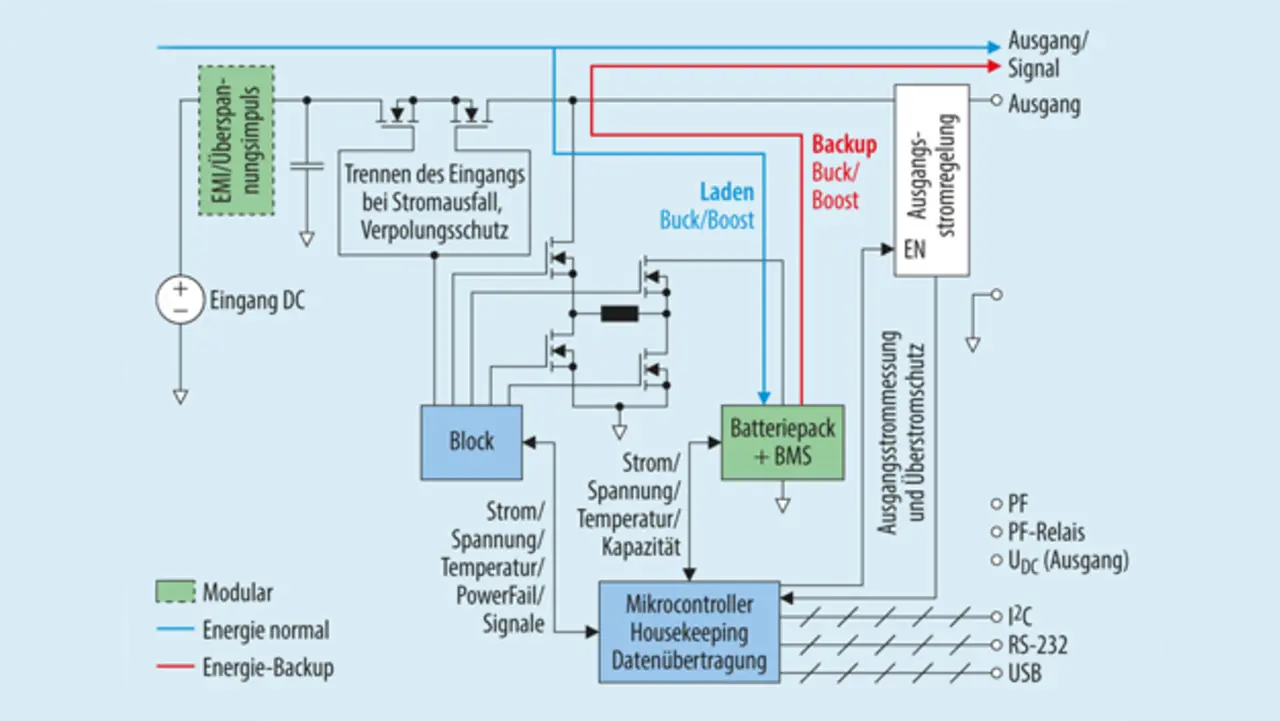

Neben der reinen Batterietechnik spielt auch die Steuerungs- und Ladeeinheit des DC-USV-Systems und deren funktionale Ausstattung eine entscheidende Rolle. Beim UPSI-System leitet die Steuerungseinheit der USV im Normalbetrieb die DC-Eingangsspannung direkt an den Ausgang weiter und lädt parallel den Energiespeicher. Gleichzeitig misst und überwacht das DC-USV-System alle relevanten Parameter, Ströme und Spannungen.

Unterschreitet die Eingangsspannung den unteren Schwellwert aufgrund starker Spannungsschwankungen oder eines kompletten Stromausfalls, trennt ein MOSFET den Eingang ab und der DC-Ausgang bzw. die angeschlossene Last wird aus dem Energiespeicher heraus versorgt. Der Wechsel vom Netz- in den Back-up-USV-Betrieb erfolgt innerhalb weniger Mikrosekunden.

Für den Lade- und Entladeprozess wurde beim UPSI-System ein bidirektionaler Wandler (Buck-Boost) als zentrales Element implementiert (Bild 3). Dadurch ist es möglich, Bauteile und Kosten einzusparen, sowie gleichzeitig einen effizienten und sicheren Betrieb zu gewährleisten.

PowerSharing vermeidet Überdimensionierung

Im Normalbetrieb teilt das DC-USV-System die eingehende Leistung gleichmäßig zwischen der zu versorgenden Last und dem Lader des Energiespeichers auf, sodass die Eingangsleistung konstant gehalten werden kann. Beispielsweise besitzt die 24-V(DC)-USV UPSI-2406 eine nominale Leistung von circa 140 W im Back-up-Betrieb. Die sehr leistungsstarke Ladeschaltung kann den Energiespeicher mit bis zu 4 A laden.

Angenommen, die Applikation wäre für 120 W ausgelegt und der Lader würde gleichzeitig mit 4 A den Batteriepack laden, ergäbe sich ein Gesamtleistungsbedarf von ca. 216 W (120 W für den laufenden Betrieb +4 A∙24 V für die Ladung des Energiespeichers). Unter Berücksichtigung des Wirkungsgrades wird unter Umständen ein Netzteil der 300-W-Klasse am Eingang notwendig, um ein 120-W-System zu versorgen.

Da dies weder energie- noch kosteneffizient wäre, drosselt die DC-USV den Ladestrom in Abhängigkeit von der Last und begrenzt somit die Leistung am Eingang. Eine Überdimensionierung des speisenden Netzteils lässt sich somit vermeiden, was wiederum Geld und Platz spart.

Einsatz verschiedener Batterietechnologien

Damit das UPSI-System flexibel mit verschiedenen Batteriechemien eingesetzt werden kann, sind drei Ladeverfahren mit individueller Anpassung der Ladeschlussspannung implementiert: Constant Current, Constant Voltage und Constant Power. Die Temperaturkurven der Batteriepacks überwacht das BMS (Batterie-Management-System).

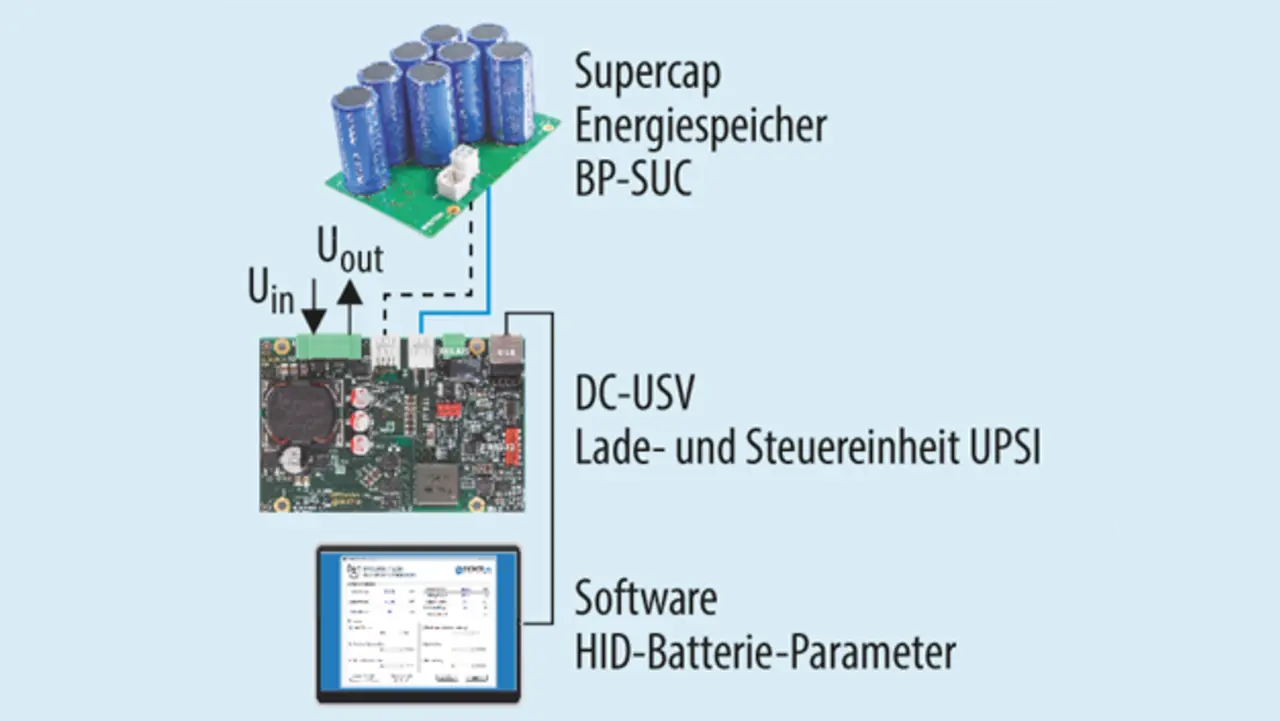

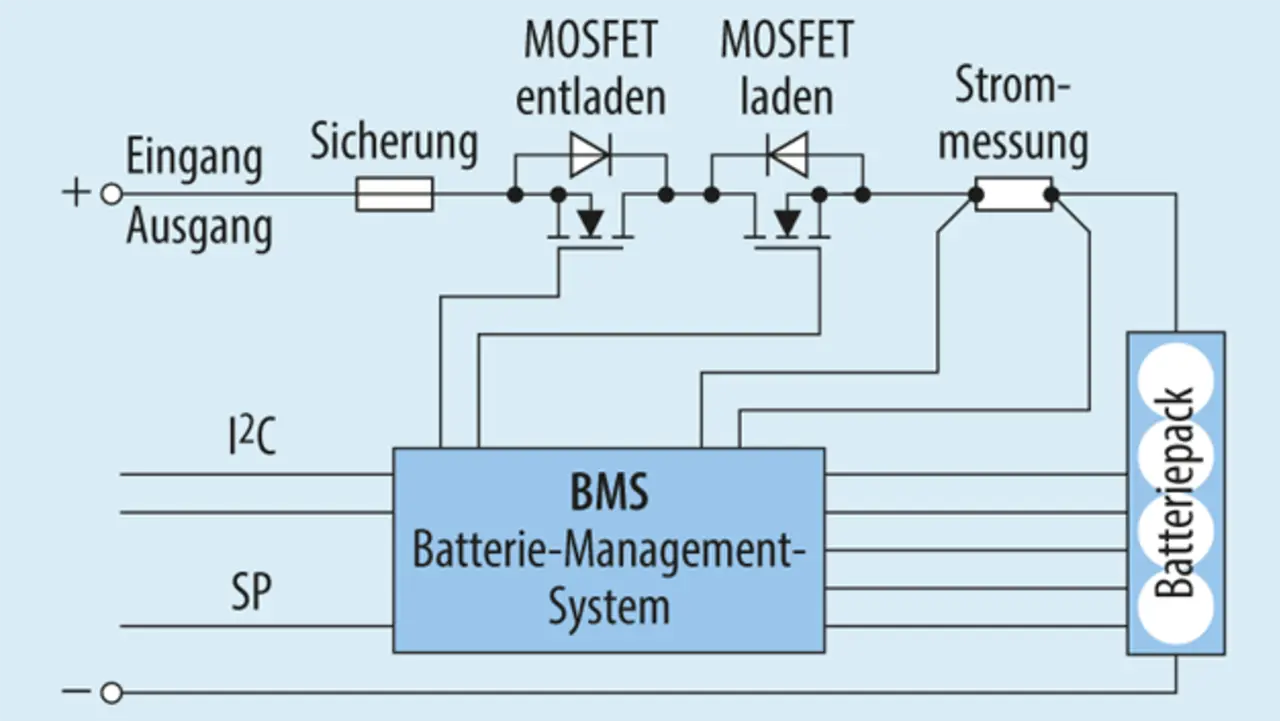

Jeder Energiespeicher verfügt über ein Batteriemanagement-IC, das via I²C-Bus mit der USV-Steuerelektronik kommuniziert (Bild 4). Ein Mikrocontroller erkennt Art und Daten des Akkus und passt die Lade- und Entladeparameter an. Dadurch kann ein Kunde sich auch zu einem späteren Zeitpunkt für eine andere Batterietechnologie entscheiden. Durch die Hot-Swap-Funktion lässt sich der Energiespeicher sogar während des Betriebs wechseln.

Batterie-Management-System

Vor allem Lithium-Ionen-Energiespeicher benötigen hinsichtlich der Optimierung von Lebensdauer und Sicherheit zwingend ein Batteriemanagement-System, das entweder extern oder als integraler Bestandteil des Energiespeichers umgesetzt werden kann. Das BMS überwacht und steuert den kompletten Lade- und Entladevorgang jeder Batteriezelle des Energiespeichers (Bild 5).

- Batterietyp-Authentifizierung zur automatischen Einstellung der passenden Ladeschlussspannung (BMS übermittelt Batterie-ID an UPSI-Steuereinheit)

- Ladezustandsanzeige und SOC-Überwachung (State of Charge)

- Überwachung der Zellspannungen

- Stromflussüberwachung

- Battery-Health- und Zyklen-Monitoring

- Temperaturüberwachung des Batteriepacks mit Abschaltung bei Über-/Untertemperatur

- Schutz vor Über-/Unterspannung an den Zellen, Überstrom und Tiefenentladung

- Trennung des Hauptstrompfades bei Kurzschluss

Cell-Balancing-Funktion

Eine weitere Kernaufgabe des BMS ist das Cell-Balancing. Innerhalb eines Energiespeichers werden zur Erhöhung der Nennspannung mehrere Einzelzellen in Reihe geschaltet. Aufgrund von Fertigungstoleranzen und unterschiedlich starker Alterung der Zellen unterscheiden sich diese in Kapazität und Innenwiderstand.

Die Leistungsfähigkeit und Gesamtkapazität des Lithium-Ionen-Batteriepacks richtet sich in diesem Fall nach der »schwächste« Zelle im Verbund, da diese beim Ladevorgang als erste den Spannungsgrenzwert für die Ladebegrenzung erreicht und somit die vollständige Aufladung der restlichen Zellen verhindert. Dies beeinflusst Lebensdauer, Zyklenanzahl und Kapazität des Energiespeichers negativ und kann letztlich sogar die Beschädigung des Batteriepacks hervorrufen.

Das Cell-Balancing (aktiv oder passiv) gleicht diese Unterschiede zwischen den einzelnen Verbund-Batteriezellen durch eine entsprechende Beschaltung aus und sorgt für eine ausgewogene und gleichmäßige Ladung aller Zellen, sodass die volle Kapazität des Lithium-Ionen-Batteriepacks nutzbar bleibt und keine kritischen Extremsituationen an einzelnen Zellen entstehen. Durch das übergeordnete Cell-Balancing kann die Lebensdauer des Batteriepacks entscheidend verlängert werden.

- Batterietechnologien und -management von USVs

- Zusatzfunktionen von BMS und Energiespeicher