Power-Management-ICs im Praxis-Check

Energy-Harvesting mit ULP-PMICs

Fortsetzung des Artikels von Teil 1

Inbetriebnahme und Test

Beim Anschluss und der Konfigurierung der Solarzelle, des Speicherelementes und der Last sind einige Besonderheiten zu beachten, die den AEM10330 bei Nichtbeachtung zerstören können. Mit den Jumpern (Bild 2) MPP-Timing, MPP-Ratio sowie Speichertyp (Storage Element) und Ausgangsspannung (Load) sind zunächst die passenden Einstellungen für die anzuschließenden Elemente vorzunehmen.

Die Solarzelle darf keine (Leerlauf-) Spannung (Open Circuit Voltage) liefern, die größer als 4,5 V ist, denn das MPPT arbeitet im Bereich von 100 mV bis 4,5 V und mehr als 5 V zerstören den Chip (siehe auch oben EN_STO_FT). Sicherheitshalber sollte man die Ausgangsspannung der Solarzelle bei einer relativ hohen Beleuchtungsstärke (2000 lx) messen, denn nicht selten liefern Solarzellen eine größere Spannung als angegeben, zumal diese typischerweise bei nur 200 lx spezifiziert wird.

Wichtig ist außerdem, dass das Speicherelement unbedingt zeitlich vor der Solarzelle an die STO-Klemmen angeschlossen wird. Falls das Speicherelement unpassend ist, wie etwa ein entladener Akku, oder es ist nicht korrekt mit der Platine verbunden, wird der AEM10330 ohne erkennbare Anzeichen zerstört. Dies ist insofern etwas verwunderlich, denn auf die Platine ist parallel zur Klemme für das Speicherelement ein Kondensator von 150 µF (CSTO) gelötet, damit stets ein Energiespeicher vorhanden ist.

Im »Quick Start Guide« ist explizit angegeben, dass das Speicherelement zuerst, dann die Last und zuletzt die Solarzelle anzuschließen ist. Laut »AEM10330 Evaluation Board User Guide« ist eine Last aber nicht zwingend notwendig, sodass dieser Anschluss offen gelassen werden kann, was ohnehin sinnvoll ist, um zunächst sicherzustellen, dass die Last nicht für ein Zusammenbrechen der Ausgangspannung verantwortlich ist.

Empfohlen wird von E-peas ein Test mit einem Kondensator von 4700 µF als Energiespeicher und als Last ein 10 kΩ-Widerstand. Statt einer Solarzelle soll eine Stromquelle mit 100 µA (4 V max.) angeschlossen werden. Die Konfiguration, die mit den entsprechenden Jumpern zu setzen ist, ist wie folgt angegeben:

➔ MPP Ratio = 60 %

➔ MPP Timing = 280 ms/17,87 s

➔ STO_CFG (Storage) = 4,08 V (VOVCH)

➔ EN_HP = On

➔ STO_PRIO = On

➔ EN_STO_FLT = Off

➔ EN_STO_CH = On

➔ EN_SLEEP = Off

➔ Für die einzustellende Ausgangsspannung wird jedoch nichts angegeben, sodass diese auf 3,23 V (MID) belassen wird.

Nach dem Verändern der Jumper-Konfiguration und nach jedem Test müssen die Anschlüsse VINT, LOAD, STO und SRC mit einem Kabel auf GND gelegt werden, was als System-Reset verstanden wird.

Für den empfohlenen ersten Test soll eine Konstantstromquelle eingesetzt werden, die eine entsprechende Spannung (Compliance Voltage) aufbaut, damit der gewünschte Strom fließen kann. Mit den vorgegebenen 100 µA wird bereits nach ca. 15 s die maximale Spannung überschritten, sodass noch nicht einmal die 2,2 V am VINT-Pin erreicht werden. Nach einer Reduzierung (z. B. 10 µA) des Eingangsstromes dauert es dementsprechend etwas länger, bis die maximale Spannung erreicht wird, was jedoch nichts daran ändert, dass dieser Test unbrauchbar ist.

Sinnvoller ist es stattdessen, mit einer konstanten Eingangsspannung zu arbeiten und den Strom zu begrenzen, um eine Funktionsüberprüfung des AEM10330 vorzunehmen. Und tatsächlich wird dann ab einer Eingangsspannung von 275 mV ein Cold Start ausgeführt, und am VINT-Pin bauen sich die 2,2 V auf.

Bei einer typischen (Solarzellen-) Spannung von 0,5 V kann der Chip im »High Power Mode« (EN_HP-Jumper s. o.) maximal 35 mA als Eingangsstrom verkraften. Wird statt einer Solarzelle wieder die Konstantspannungsquelle mit 0,5 V eingesetzt, stellt sich nach einem kurzen Peak von ca. 16 mA nach wenigen Sekunden ein Strom von 1 mA ein, sodass der Energiespeicher (wie konfiguriert) geladen wird und eine angeschlossene Last versorgt werden kann.

Mit dem 10 kΩ-Widerstand als Last fließen am Ausgang ca. 0,3 mA, und je höher der benötigte Laststrom ist, desto höher muss auch der durch die Solarzelle bzw. der durch die Konstantspannungsquelle gelieferte Strom sein, solange der Energiespeicher noch nicht ausreichend gefüllt ist. Wenn die Last nicht ohne einen Eingangsstrom von der Solarzelle (oder der Konstantspannungsquelle) funktioniert, ist das Speicherelement zu knapp bemessen, was relativ einfach durch den Austausch des üblichen Elektrolytkondensators durch einen Supercap gelöst werden kann, wobei seine angegebene Maximalspannung nicht geringer sein darf, als die per Jumper (STO) konfigurierte.

Je nach Leistung der Solarzelle und der Beleuchtungsstärke dauert es unterschiedlich lang, bis die geerntete und gespeicherte Energie ausreicht, um damit einen Verbraucher (max. 60 mA) versorgen zu können.

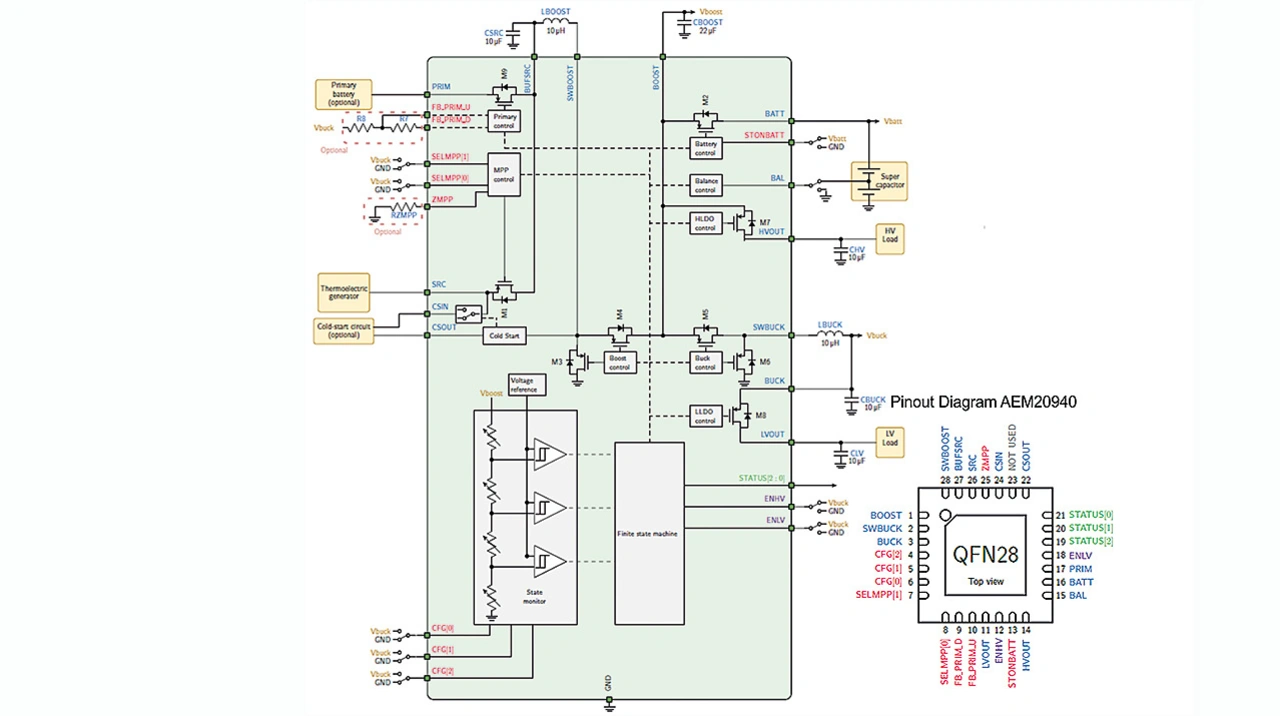

AEM20940 für die Umsetzung von Thermoenergie

Für den AEM20940 im 5 x 5 mm QFN-Gehäuse (Bild 3) gibt es ebenfalls ein Evaluation Board. Der AEM20940 benötigt als Quelle einen Thermogenerator (50 mV bis 3,5 V). Die gewonnene Energie (3 µW bis 550 mW) kann der PMIC in Kondensatoren oder Akkus speichern, und er bietet zwei unabhängige Ausgangsspannungen (1,8 bis 3,3 V), die einen Strom von maximal 20 mA (LV Load) oder 80 mA (HV Load) liefern können.

TEGs und Peltierelemente

Im Gegensatz zu Solarzellen ist die Auswahl für Thermogeneratoren am Markt viel kleiner. Bekannte Firmen, die TEGs (Thermo Electric Generator) anbieten, sind beispielsweise Teledyne Energy System, Marlow und die Berliner Firma TEC Microsystems [6], die ein recht umfassendes Lieferspektrum von TEGs und Zubehör (Module, Controller) bietet.

Grundlage der TEGs bildet der Seebeck-Effekt, der in Thermoelementen genutzt wird. Dabei werden zwei elektrische Leiter mit unterschiedlichem Seebeck-Koeffizienten miteinander verbunden und es entsteht eine temperaturabhängige Spannung. Für Thermogeneratoren werden keine Metalle, sondern dotierte Halbleitermaterialien eingesetzt, die zwischen zwei metallisierten Keramikplatten geschichtet werden.

Peltier nutzt den umgekehrten Vorgang, das heißt, es werden Temperaturdifferenzen durch das Anlegen einer Spannung erzeugt. Der Peltier-Effekt tritt auf, wenn zwei Leiter mit unterschiedlichen Wärmekapazitäten miteinander in Kontakt gebracht werden und durch einen von außen angelegten elektrischen Strom Elektronen aus dem einen Leiter in den anderen fließen. Peltier-Elemente werden traditionell zur Kühlung von Bauteilen verwendet und verfügen über eine heiße und eine kalte Seite. Gleichwohl können aber auch Peltier-Elemente umgekehrt aus Temperaturdifferenzen elektrischen Strom erzeugen, sofern sie aus geeigneten Materialien aufgebaut sind. Peltier-Elemente für die Kühlung sind im Gegensatz zu den TEGs (nach Seebeck) recht preisgünstig. Verbreitet sind hier die Typen der TEC1-Serie der Firma Centenary Materials, die von zahlreichen Unternehmen vertrieben werden.

Zu beachten ist, dass einige Peltiertypen (im Leerlauf) verhältnismäßig hohe Ausgangsspannungen liefern (> 10 V), die deshalb für einen PMIC − wie den AEM20940 − nicht geeignet sind bzw. deren Ausgangsspannung deshalb begrenzt werden muss (z. B. mit Zenerdiode).

Ausgangsspannung deshalb begrenzt werden muss (z. B. mit Zenerdiode).

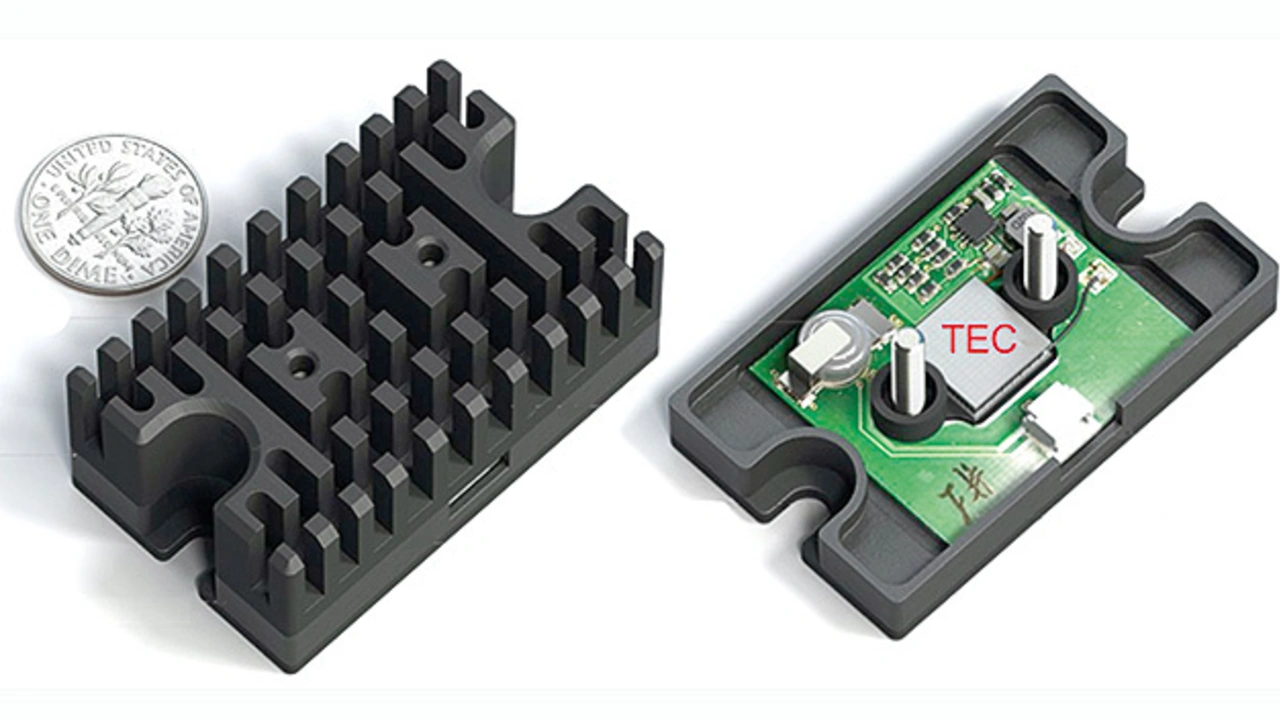

Beim Betrieb von Thermogeneratoren und Peltierelementen ist es essenziell, dass eine möglichst hohe Temperaturdifferenz zwischen den beiden Flächen möglich ist. Deshalb sind Module häufig mit einem Aluminiumblock, einem Kühlkörper sowie spezieller Folie und Wärmeleitpaste aufgebaut. Die Effektivität eines TEGs oder auch eines Peltierelements für das Energy-Harvesting liegt gewissermaßen im wärmeleittechnisch optimalen Aufbau eines derartigen Moduls, das mitunter (Bild 4) auch gleich die PMIC-Schaltung enthält.

- Energy-Harvesting mit ULP-PMICs

- Inbetriebnahme und Test

- AEM20940 Evaluation Kit in der Praxis