Carnegie Mellon University

Akku-Elektroden aus dem 3D-Drucker

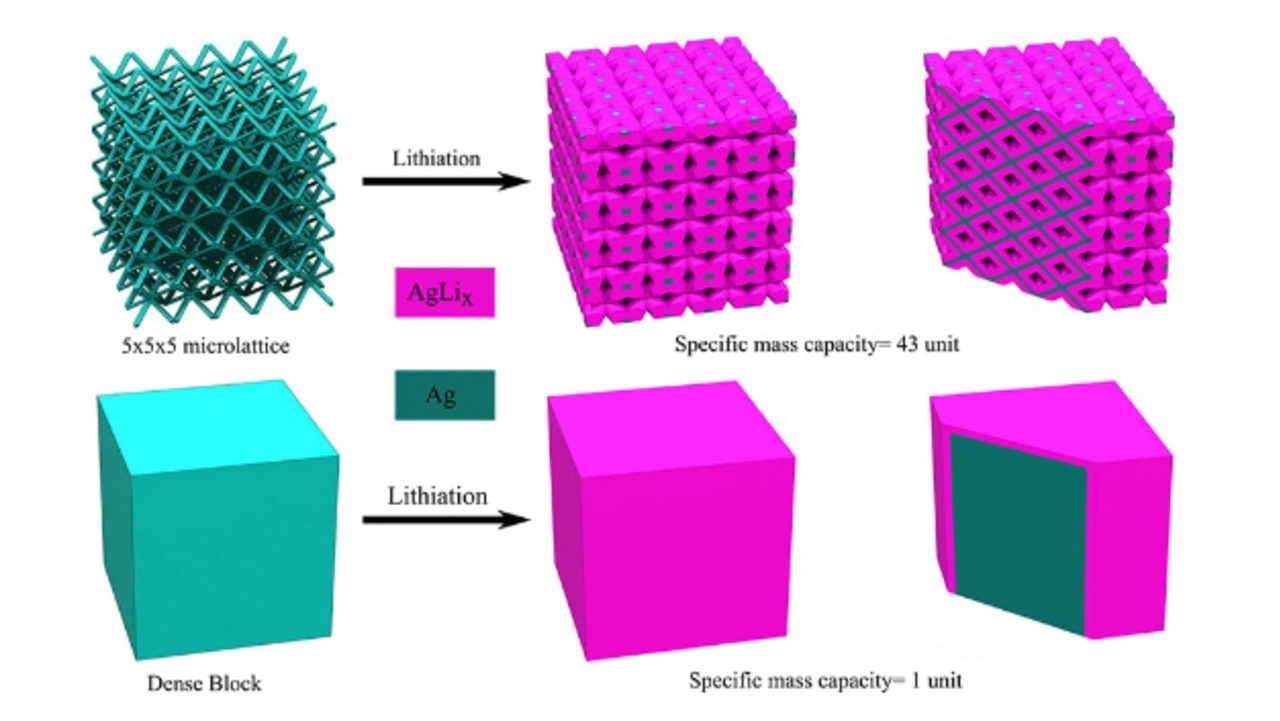

Forscher der Carnegie Mellon University haben eine Methode entwickelt, um mithilfe eines 3D-Druckers Akkuelektroden zu fertigen. Durch die 3D-Mikrogitterstruktur mit kontrollierter Porosität lassen sich die Kapazität sowie die Lade- und Entladungsraten von Li-Ionen-Akkus erheblich verbessern.

»In normalen Akkus bleiben 30 bis 50 Prozent des gesamten Elektrodenvolumens ungenutzt«, schätzt Rahul Panat, Dozent für Maschinenbau an der Carnegie Mellon University. In Zusammenarbeit mit der Missouri University of Science and Technology haben er und sein Team eine neue Methode des 3D-Druckens von Batterieelektroden entwickelt, die laut eigener Aussage diese Herausforderung in den Griff bekommt.

Bislang beschränkte sich der Einsatz von Akkus aus dem 3D-Drucker auf den extrusionsbasierte Verfahren, bei dem ein Materialdraht aus einer Düse herausgepresst wird, um zusammenhängende Strukturen zu erzeugen. Bei der im Panats Labor entwickelten Methode nutzt ein vorhandenes Aerosol-Jet-3D-Drucksystem. Dabei setzen die Forscher einzelne Tröpfchen schnell zu dreidimensionalen Strukturen zusammen. Die daraus resultierenden Strukturen weisen komplexe Geometrien auf, die sich mit den üblichen Extrusionsverfahren nicht herstellen lassen. Die Forscher schätzen, dass diese Technologie in etwa zwei bis drei Jahren für die industrielle Anwendung bereit sein wird.

Die Mikrogitterstruktur in den Elektroden verbessert die Leistungsfähigkeit in vielerlei Hinsicht. So vervierfacht sich die spezifische Kapazität im Vergleich zu einer massiven Elektrode, die flächenbezogenen Kapazität verdoppelt sich. Außerdem behielten die Elektroden auch nach 40 elektrochemischen Zyklen ihre komplexen 3D-Gitterstrukturen und zeigten damit, wie robust sie sind. Damit lassen sich Akkus fertigen, die bei gleichem Gewicht eine höhere Kapazität haben oder bei gleicher Kapazität ein deutlich geringeres Gewicht – ein wichtiger Vorteil gerade im Transportwesen.