Xarion bringt Ultraschallprüfung voran

Neue Möglichkeiten für Laser-akustisches Prüfverfahren

Fortsetzung des Artikels von Teil 1

Anwendungen in der Batteriefertigung

Seit Tesla den Automobilsektor mit Elektrofahrzeugen aufgemischt hat, nehmen die Investitionen im Batteriesektor Fahrt auf. Auch der Wandel in der Stromerzeugung, weg von fossiler Energie hin zu erneuerbaren Energien wie Wind- und Solarkraft, sorgt für erhöhten Bedarf an Energiespeichersystemen. In Europa, den USA und Asien werden daher zahlreiche neue Produktionsstätten für Batteriezellen und -module errichtet, um mit der großen Nachfrage Schritt zu halten. Dies erfordert auch die Implementierung neuer Verfahren entlang der gesamten Kette des Produktionsprozesses, von der Elektrodenfertigung über die Zellfertigung bis zur Verpackung mehrerer Zellen in die fertigen Batteriemodule.

»Wir beobachten ein sehr großes Interesse...

...an unserer Prüftechnologie im Batteriesektor, da in diesem rasant wachsenden und vielfältigen Markt ständig neue technische Herausforderungen auftauchen«, sagt Martin Wallner, Chief Operations Officer bei Xarion. »Kunden treten zum Beispiel mit der Aufgabe an uns heran, die gleichmäßige Verteilung des Elektrolyten innerhalb einer prismatischen Batteriezelle zu messen, oder die Qualität von Laser-geschweißten Nähten am Rand der fertigen Batteriemodule zu prüfen. Für unsere Ingenieure sind das dann spannende neue Aufgaben, für den Kunden ein Entwicklungsvorsprung gegenüber der Konkurrenz.«

Jobangebote+ passend zum Thema

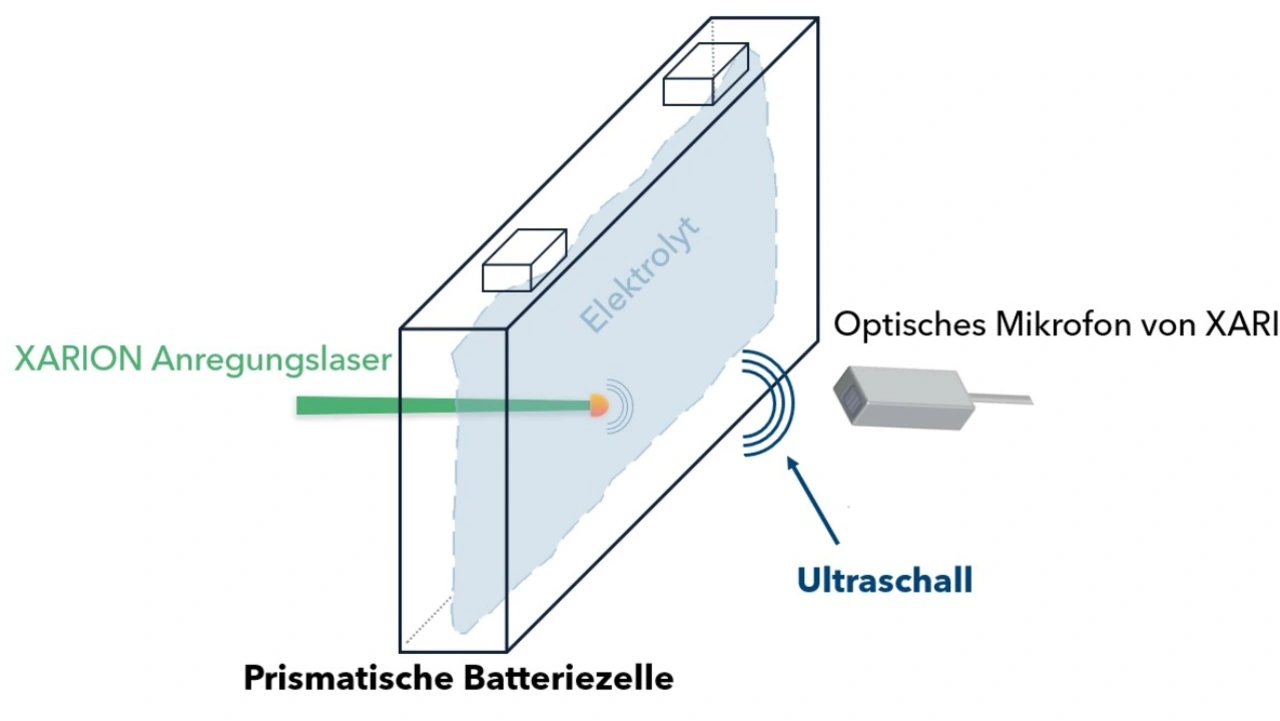

Ein kürzlich realisiertes Prüfsystem...

...erlaubt die automatisierte, kontaktfreie Messung der Elektrolytverteilung in einer neu produzierten Batteriezelle. Das ist wichtig, weil die Qualität und die Lebensdauer der fertigen Batterie entscheidend von der gleichmäßigen Benetzung der Elektroden und Separatoren mit Elektrolytflüssigkeit abhängig sind. Xarion arbeitet hierfür mit einem Laserstrahl, der eine Ultraschallwelle im Prüfling erzeugt, während das Optische Mikrofon auf der gegenüberliegenden Seite der Batterie detektiert, wie gut der Schall von der Batterie geleitet wird. Trockene Bereiche der Batteriezelle reflektieren den Schall, während mit Elektrolytflüssigkeit benetzte Bereiche den Schall leiten. »Wir können hier vor allem auch die deutlich höhere Auflösung und Messgeschwindigkeit unserer Technologie, verglichen mit konventionellen Luftkopplern, ausspielen«, sagt Wallner.

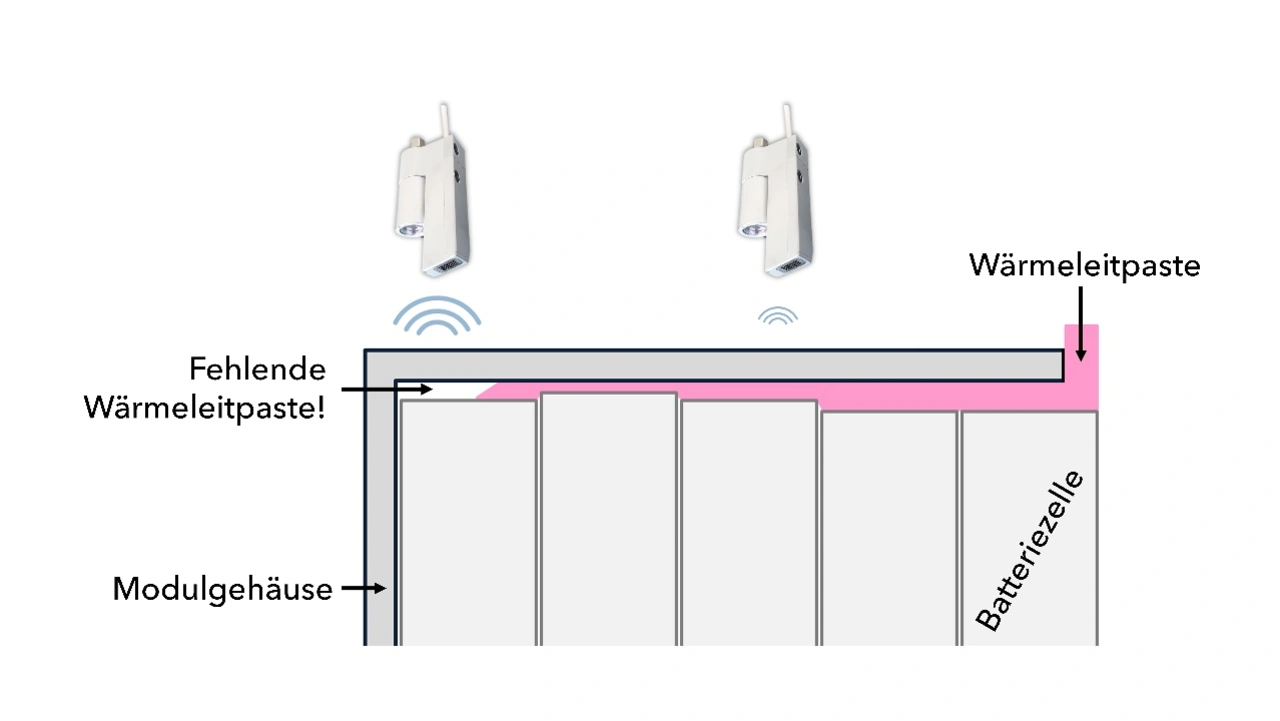

Das Überwachen des Trocknungsgrades von beschichteten Elektroden, das Verschweißen von geschichteten Elektroden miteinander, die Prüfung von Laser-Schweißnähten zwischen Zellen oder Modulen sowie der Kontakt von Wärmeleitpasten mit Gehäusen und Modulen gelingt ebenfalls mit Hilfe von Xarions Prüftechnologie.

Vielseitiges Labor-Prüfgerät für Vorentwicklung und Forschung

Die Ultraschall-Prüftechnik von Xarion ist nicht nur im Batteriesektor relevant, sondern auch zur zerstörungsfreien Prüfung von Kohlefaserverbundstoffen, Halbleiterelementen, und Schweißverbindungen. Dabei lassen sich Fehler entdecken, die von außen nicht erkannt werden können, wie Delaminationen, Löcher oder Risse. Neben kundenspezifischen Sonderanlagen steht dafür auch eine Palette an standardisierten Labor-Prüfanlagen zur Verfügung, die schnell und unkompliziert in Forschungsabteilungen oder Prüflaboren eingesetzt werden können. Hier setzt Xarion auf ein modulares System von durch den Kunden wählbaren Positioniersystemen, kombiniert mit den Xarion Anregungslasern, dem Optischen Mikrofon und Prüfköpfen, welche für Transmissions- oder einseitige Messungen optimiert sind.

»Wir haben die Erfahrung gemacht,...

...dass Kunden die Möglichkeit schätzen, unsere Technologie zuerst selbst auf Herz und Nieren zu prüfen, bevor sie sich für eine Anlage in der Linie entscheiden«, berichtet Dr. Josef Pörnbacher, Leiter der Applikationsentwicklung. »Vor allem große Industriekunden, die nicht von heute auf morgen ihre gesamte Produktionslinie umstellen können, schaffen gerne zuerst eine Laboranlage an.«

- Neue Möglichkeiten für Laser-akustisches Prüfverfahren

- Anwendungen in der Batteriefertigung

- Völlig neue Möglichkeiten für industrielle Anwender