Bislang unerreicht hohe Genauigkeit

Neuartige Architektur für Foliensensoren

Bisher basierten gedruckte Druck- bzw. Kraftsensoren meist auf Thru- und Shunt-Architekturen. Eine neue patentierte Alternative bietet nun deutlich weniger Drift, zehnfach höhere Wiederholgenauigkeit, nahezu perfekte Hysterese und lässt sich kostengünstig im Rolle-zu-Rolle-Verfahren herstellen.

Gedruckte Sensoren gibt es bereits seit mehr als 30 Jahren. Sie waren jedoch noch nie so wichtig für die Entwicklung der modernen Technik wie heute. Dank der zunehmenden Messgenauigkeit und der einfachen Anpassung und Integration ultradünner Sensoren dringt die Messdatenerfassung in Bereiche vor, die früher unmöglich waren. Die Bereitstellung präziser Daten in Verbindung mit der rasanten Entwicklung von Modellen der künstlichen Intelligenz ermöglicht eine nie dagewesene Optimierung in fast allen Bereichen des Lebens. So treibt auch das Unternehmen Flexoo seine Vision für die Entwicklung großflächiger Sensoren voran, die durch ihre patentierte Technologie und den Einsatz des Rolle-zu-Rolle-Drucks Realität wird.

Jobangebote+ passend zum Thema

Was sind eigentlich gedruckte Sensoren?

Gedruckte Sensoren sind analoge Bauteile, die mit funktionellen Tinten – beispielsweise auf Kohlenstoff-, Silber- oder Kupferbasis sowie auf dielektrischen Pasten basierend – gedruckt werden. Sie bestehen in der Regel aus mindestens zwei Schichten, die während des Druckvorgangs aufeinander aufgebracht werden. Je nach verwendeten Materialien und Design ist man in der Lage, unterschiedlich große Pixel zu erzeugen, die verschiedene Informationen aus der Umgebung empfangen. Zu den aktuell auf dem Markt befindlichen Sensoren gehören Temperatur-, Druck-, Kraft-, Feuchtigkeits-, pH-, Gas-, Dehnungsmessgeräte und viele andere. Gedruckte Sensoren gibt es bereits in vielen Bereichen wie etwa Gesundheitswesen, Automobil, Logistik, Einzelhandel, Unterhaltungselektronik, Industrieausrüstung, Landwirtschaft und Sport

Entwicklung kraftsensitiver Sensoren

Damit sich der Slogan »Stop detecting – Start measuring«, mit dem Flexoo heute für die neueste Generation von Sensoren wirbt, am Markt durchsetzen kann, hat das Unternehmen einen langen Weg zurückgelegt. Schon vor 2010 hat Flexoo (damals noch InnovationLab) an den Möglichkeiten geforscht, Sensoren auf verschiedene Folien zu drucken. So haben die Ingenieure begonnen, Sensoren in einer der beiden Standardarchitekturen, der sogenannten Thru-Mode-Architektur, zu drucken.

Thru-Mode-Architektur

Dieser Sensor verdankt seinen Namen der Art und Weise, wie er die Widerstandsänderungen zwischen den Leiterbahnen analysiert. Wie in Bild 1 zu sehen ist, besteht der Sensor aus zwei sich überlappenden Folien. Jede Seite besteht aus parallelen Leiterbahnen, wobei die Leiterbahnen auf der einen Seite rechtwinklig gegenüber den Leiterbahnen auf der anderen Seite angeordnet sind. Zwischen den Leiterbahnen befindet sich ein FSR-Material (Force Sensing Resistor, in Bild 1 in schwarz dargestellt), dessen Widerstand sich mit der aufgebrachten Kraft ändert. Der Strom fließt dabei von den Leiterbahnen auf der einen Seite durch das FSR-Material in die Leiterbahnen auf der anderen Seite. Durch Multiplexen zwischen den Zeilen und Spalten (ähnlich wie bei einem LED-Bildschirm) wird zu jedem Zeitpunkt ein Pixel adressiert und eine ortsaufgelöste Messung ermöglicht.

Diese Sensoren gehören sicherlich zu den weltweit am häufigsten verwendeten Sensoren. Ihr einfaches Design und ihre geringe Komplexität ermöglichen Druckerfassung ohne hohe Genauigkeit oder Hightech-Maschinen. Gleichzeitig können sie sehr kleine Größen erreichen (bis zu 0,01 cm2), und das Messsignal weist eine hohe Linearität auf.

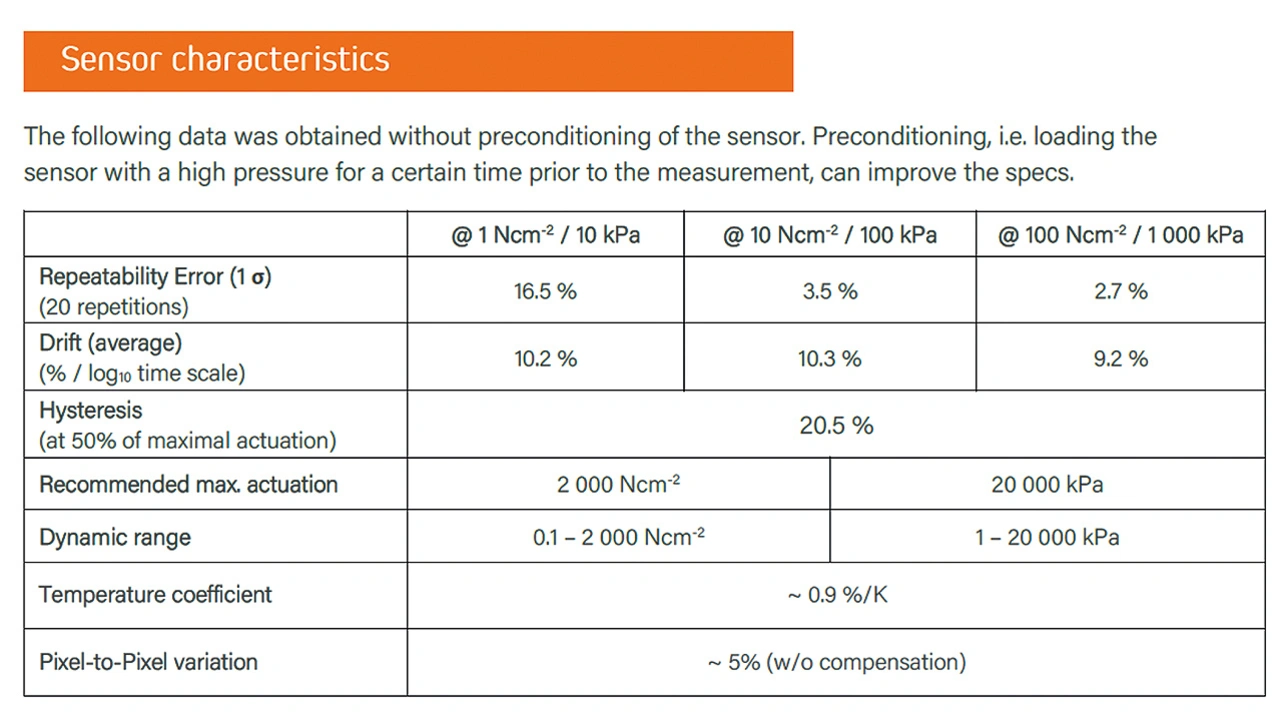

Der größte Nachteil dieser Art von Sensoren ist die Ungenauigkeit der Messung. Sie eignen sich zwar sehr gut zum Erfassen und Abschätzen von Kontaktkräften, aber die beobachteten Schwankungen der Werte im Laufe der Zeit (bei gleichem Anpressdruck), die sogenannte »Drift«, und die schlechte Wiederholgenauigkeit machen sie als Messinstrumente, insbesondere für Langzeittests, unbrauchbar. Hohe Hysteresewerte können sich ebenfalls negativ auf die Messungen auswirken, besonders bei Anwendungen, bei denen die auftretenden Kräfte stark schwanken. Bild 2 zeigt die Sensor-Charakteristika eines Thru-Mode-Sensors.

Shunt-Mode-Architektur

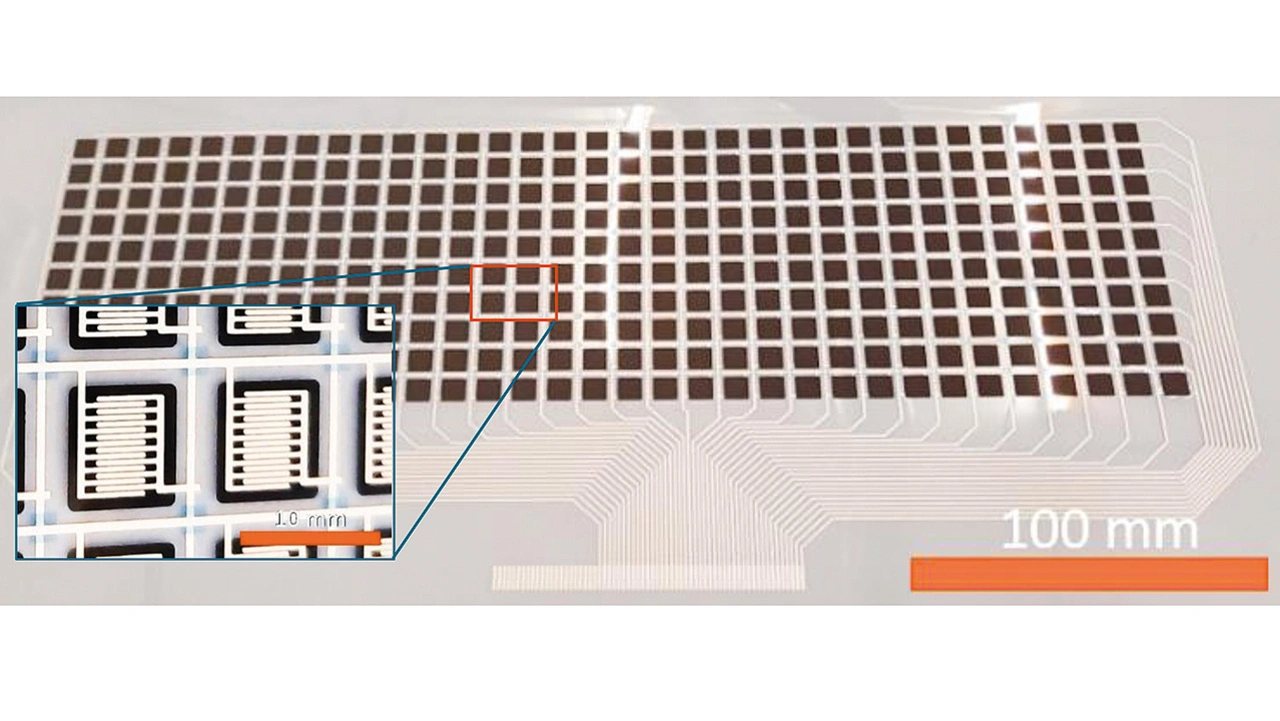

Die zweite am Markt etablierte Sensorarchitektur ist der sogenannte Shunt Mode. Hierbei befinden sich alle Leiterbahnen (Zeilen und Spalten) auf derselben Folie und enden in fingerartigen Strukturen. Auf der anderen Seite befindet sich reines FSR-Material (in Bild 3 schwarz dargestellt). Dies führt bei ausgeübtem Druck zu einem »Kurzschluss« zwischen den Fingerstrukturen, wobei auch hier der Widerstand abhängig von der Höhe des Drucks ist.

Im Vergleich zu ihren Vorgängern wurden durch die Shunt-Mode-Architektur die Wiederholbarkeit der Ergebnisse deutlich verbessert und die oben erwähnte Drift reduziert, insbesondere bei der Messung hoher Kontaktkräfte. Gleichzeitig hat sich die Reaktionsgeschwindigkeit des Sensors auf äußere Kräfte durch eine Verringerung der Hysterese erhöht.

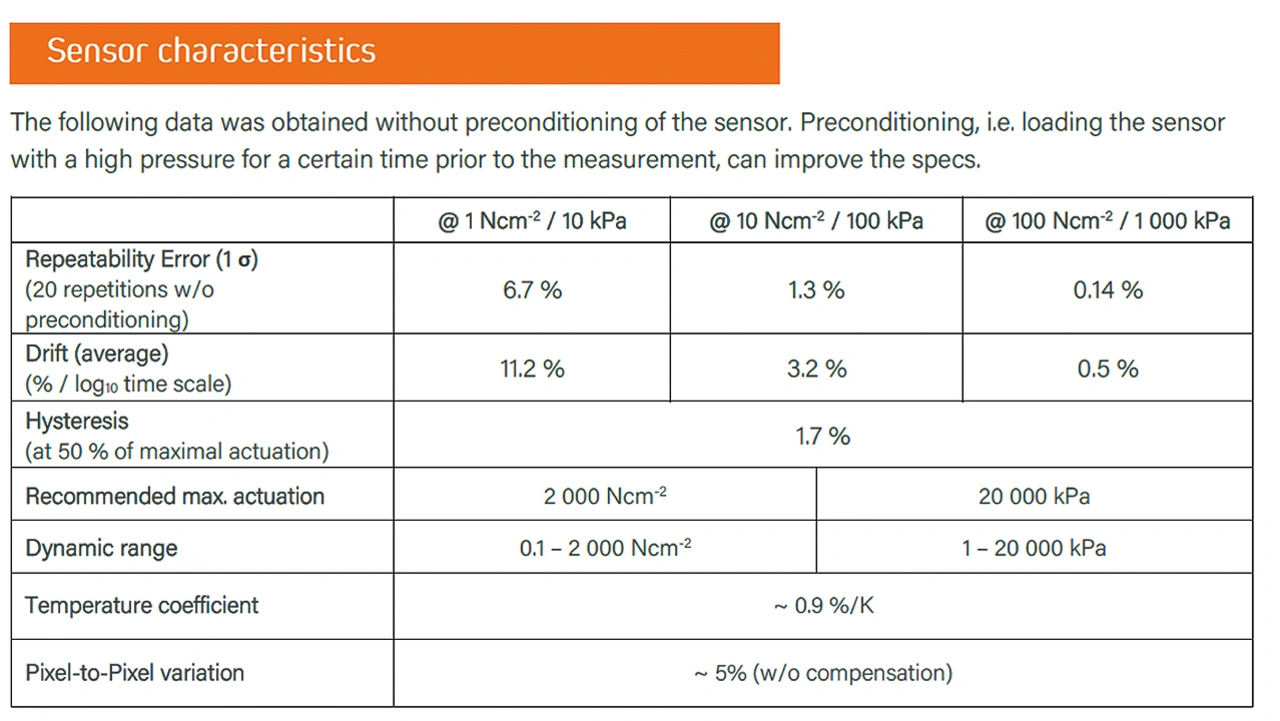

Sensoren dieser Art sind jedoch komplizierter in der Herstellung, weil isolierende »Brücken« nötig sind, um die sich kreuzenden Leiterbahnen voneinander zu separieren. Diese zuverlässig und ohne Kurzschlüsse zu drucken ist eine Herausforderung, die nicht viele beherrschen. Zudem ist die minimale Pixelgröße aufgrund der Fingerstruktur limitiert (ca. 0,2 cm2) – und damit auch die örtliche Auflösung. Außerdem ist die Messgenauigkeit dieser Sensoren für einige Anwendungen noch nicht ausreichend, insbesondere bei der Messung niedrigen Drucks. Bild 4 zeigt die Sensor-Charakteristika eines Shunt-Mode-Sensors.

Prime-Mode-Architektur

Prime Mode ist die neueste Architektur auf dem Markt. Sie wurde von Flexoo entwickelt und ist bereits zum Patent angemeldet. Ziel der Entwicklung war der Wunsch nach einem Sensor, der die negativen Eigenschaften der herkömmlichen Architekturen überwindet und für anspruchsvolle Messanwendungen eingesetzt werden kann. Wie beim Shunt-Mode-Sensor werden die Spalten und Zeilen des leitfähigen Materials auf einer Seite des Substrats angebracht. Statt jedoch die Enden mit Fingern zu versehen, verwendeten die Flexoo-Ingenieure eine neue Struktur (die Flexoo noch nicht offenlegt), die die Messergebnisse deutlich verbessert.

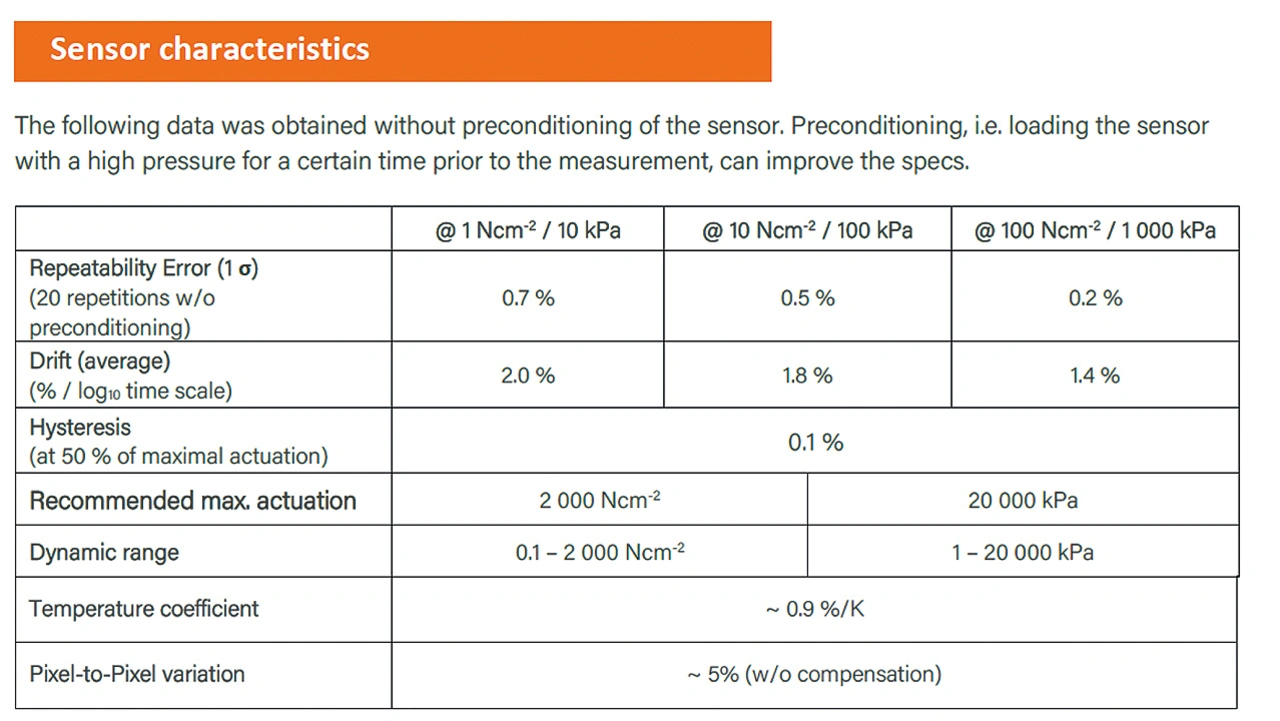

Der Prime-Mode-Sensor bietet eine dreifach reduzierte Drift, zehnfache Wiederholgenauigkeit und eine 100-fach verbesserte Hysterese im Vergleich zu State-of-the-Art-Ausführungen der herkömmlichen Architekturen (Bild 5). Aufgrund seiner komplexen Struktur erfordert der Prime-Mode-Sensor eine sehr fortschrittliche und präzise Fertigungstechnologie. Der Sensor hat auch den Nachteil einer Mindestpixelgröße von 0,25 cm2.

Großflächige Sensoren und Sensorarrays

Großflächensensoren sind moderne Messgeräte, mit denen große Flächen in Echtzeit überwacht und analysiert werden können. Im Gegensatz zu herkömmlichen Sensoren, die in der Regel eine starke örtliche Begrenzung aufweisen und lediglich für die Überwachung kleiner, spezifischer Bereiche ausgelegt sind, können Großflächensensoren große Bereiche wie ganze Gebäude, landwirtschaftliche Felder oder Industriegebiete überwachen. Durch die Integration mit Modellen der künstlichen Intelligenz können diese Sensoren fortschrittlichere Analysen und Vorhersagen liefern, die wiederum eine bessere Verwaltung von Ressourcen und die Optimierung von Prozessen ermöglichen.

Die Möglichkeit, Sensoren zu drucken, hat nicht nur die Entwicklung ultradünner (ab 1,4 µm Dicke, typisch: 25–200 µm), flexibler Sensoren ermöglicht, sondern auch die Kombination einzelner Punkte zu einem Sensorarray erleichtert. Dieser Ansatz erleichtert die Messung ausgewählter physikalischer oder chemischer Größen wie Temperatur, Druck oder Luftfeuchtigkeit erheblich und ermöglicht auch die Untersuchung ihrer räumlichen und zeitlichen Verteilung.

Die Genauigkeit der Messung und ihre Auflösung hängen von der Architektur des Sensors ab, aber auch von der Anzahl der einzelnen Punkte, auch als Pixel bezeichnet – d. h. der Auflösung der Matrix. Solche Matrizen können riesige Datenmengen aus dem zu messenden Bereich liefern. Bei einer Auslesefrequenz von 100 Hz liefert eine Matrix mit einer Auflösung von 96 x 96 Pixeln mehr als 55 Millionen Datenpunkte pro Minute. Derart präzise Daten von großen Flächen wie ganzen Gebäuden, Lkw-Anhängern, Lagerregalen oder Industriehallen und Maschinen waren bisher nicht möglich.

Automotive

Mithilfe von Sensorarrays lässt sich zum Beispiel abbilden, wie sich die Batterieoberfläche während des Ladevorgangs erwärmt und wie sich die Verteilung dieser Temperatur im Laufe der Zeit verändert. Mit einer Dicke von etwa 250 µm werden solche Matrizen bereits in den Labors großer Automobilhersteller in der Forschung zur Optimierung des Betriebs und der Sicherheit von Elektroautobatterien eingesetzt. Bild 6 zeigt die Battery Monitoring Solution – kurz BaMoS – von Flexoo.

Logistik

Zu den Kunden von Flexoo gehören Unternehmen aus der Logistikbranche, die an der Bereitstellung von Echtzeitdaten aus dem Laderaum von Lkw arbeiten. Dank in den Boden integrierter Sensorarrays erhält sowohl der Fahrer als auch der Flottenmanager in Echtzeit Daten darüber, wie viel Fracht geladen wurde, wie hoch das ungefähre Gewicht und die Verteilung sind und ob sich die Fracht während des Transports verschiebt.

Sport

Datengesteuertes Training im Sport wird dank fortschrittlicher Sensoren, die detaillierte Daten über die Leistungen der Sportler liefern, immer beliebter. Zu den Anwendungen, die bei Flexoo entwickelt werden, gehören Trainingsbälle, die den genauen Griff und die Position der Hände des Sportlers auf dem Ball erkennen, Sportmatten, welche die Position des Sportlers während einer Übung überwachen, oder Kleidung mit Sensoren oder aktiver Heizung. Die aus diesen Produkten gewonnenen Daten ermöglichen es, das Training zu personalisieren, Verletzungen vorzubeugen und die Bewegungen und Leistung der Sportler zu verbessern.

Luft- und Raumfahrt

Bis zum Mond und darüber hinaus – das ist genau der Weg, den die Flexoo-Sensoren mit dem Mondrover, an dem die NASA arbeitet, gehen können. Mit dem BaMoS-System und seinen Sensor-Arrays untersuchen die Wissenschaftler der Weltraumbehörde das Verhalten von Taschenbatterien, die den Rover und seine Komponenten im Vakuum mit Energie versorgen.

Endloses Layout

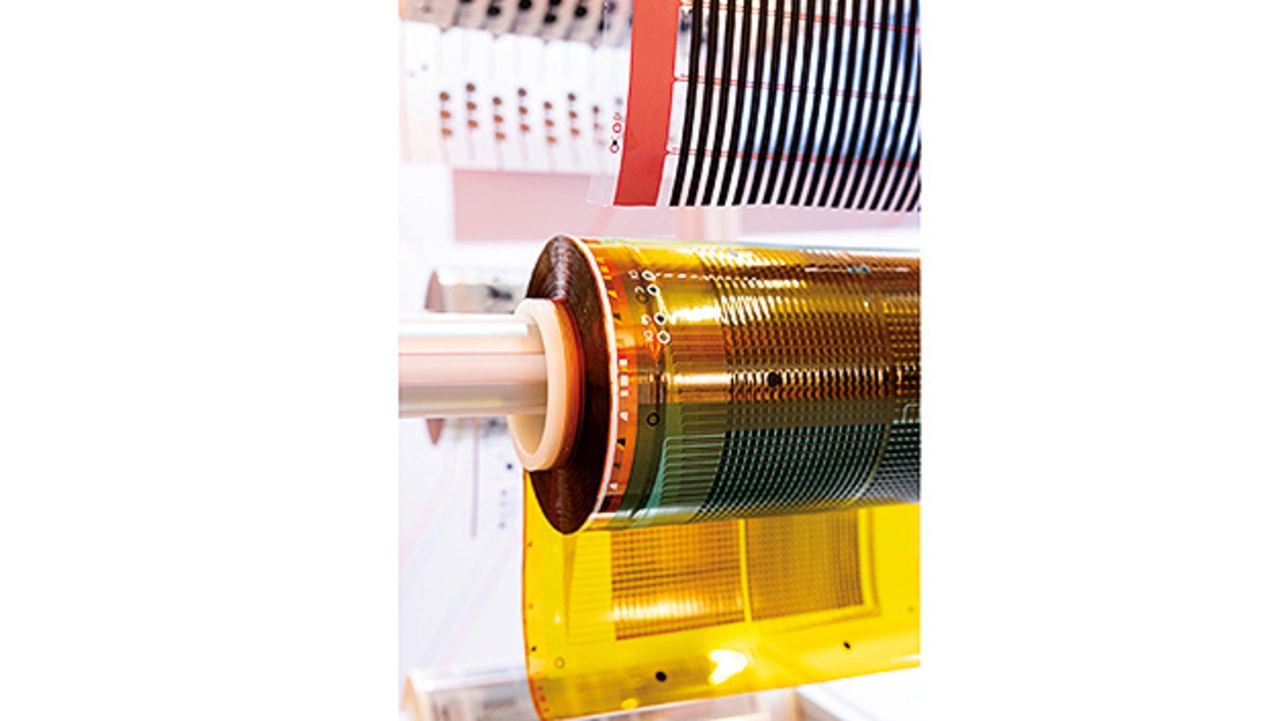

Die Endlossensorarchitektur ist ein neuer Ansatz in der Produktion von großflächigen Sensoren. Dank der Möglichkeit der Rolle-zu-Rolle-Fertigung haben die Flexoo-Ingenieure eine spezielle Leiterbahn patentiert, die es ermöglicht, Sensorspuren von bis zu mehreren Metern Länge ohne zusätzliche Verbindungen oder mehrere Signalmesspunkte herzustellen. Eine solche Plattform ermöglicht es, die Produktionskosten großflächiger Sensoren zu optimieren.

Intelligente Böden

Die langen Sensorrollen sind ideal für den Einbau in intelligente Gebäude (Bild 7). Dank der einfachen Installation, der Möglichkeit, die Endlosstreifen nach Bedarf zuzuschneiden und einer minimalen Anzahl von Anschlusspunkten ist dies die ideale Lösung, um genaue, aber anonyme Daten über die Anzahl der Personen in einem Raum zu sammeln und das Funktionieren von intelligenten Gebäuden zu optimieren.

Aerospace

Die Endlossensorik ermöglicht die Messung des Drucks, der auf die Tragflächen von Flugzeugen ausgeübt wird. Dank der genauen Daten, die aus den Tests gewonnen werden, können Luftfahrtingenieure die Konstruktion der Flügel optimieren.

Grenzenlose Möglichkeiten

Gedruckte Sensoren zeichnen sich nicht nur durch ihre niedrigen Produktionskosten aus, sondern auch durch ihre Fähigkeit, über große Flächen zu messen. Ihre Genauigkeit und ihre Fähigkeit, die Verteilung physikalischer und chemischer Werte in Raum und Zeit zu überwachen, machen sie zu einem wichtigen Werkzeug für Anwender in unterschiedlichsten Bereichen.

Die neue Endless-Layout-Plattform von Flexoo erweitert die Anwendungsmöglichkeiten gedruckter Sensoren nochmals, indem sie die Erstellung von Dutzenden von Metern an Sensoren ermöglicht, die unter anderem im Bauwesen oder in der Industrie eingesetzt werden können. Die von diesen Sensoren gesammelten Daten sind das perfekte »Futter« für künstliche Intelligenz. Die Integration mit KI-Modellen ermöglicht tiefgehende Analysen und Prozessoptimierung.

Flexoo ist stolz auf seine moderne Fertigung, die es ermöglicht, Sensoren auf höchstem Niveau zu produzieren, selbst solche mit sehr komplexen Architekturen. Dies öffnet die Tür zur Massenproduktion von Sensoren mit hoher Messgenauigkeit, die leicht integriert und an vielfältige Anwendungen angepasst werden können.

Dank ihrer Präzision, der niedrigen Produktionskosten, der einfachen Integration und der Fähigkeit, große Datenmengen für die Analyse durch künstliche Intelligenz zu erfassen, könnten Sensoren die Zukunft vieler Branchen sein. Diese Fortschritte eröffnen neue Horizonte für Ingenieure und Konstrukteure, die intelligentere und effizientere Systeme entwickeln wollen.

Die Autoren

Dr. Florian Ullrich

ist Head of Development bei Flexoo. Mit über zehn Jahren Erfahrung im Bereich gedruckte Elektronik ist er verantwortlich für das Finden und Errichten neuer geschäftlicher Beziehungen und hat maßgeblich zur Kommerzialisierung des Produktes BaMoS beigetragen

Bart Jarkiewicz

ist Technical Sales Manager bei Flexoo. Mit mehr als zehn Jahren Erfahrung im Bereich der additiven Fertigung ist er als Teil des Business Development Teams von Flexoo verantwortlich für die technisch anspruchsvollen Projekte.