Neue Herausforderungen durch Miniaturisierung

Trends bei Leistungshalbleitern

Fortsetzung des Artikels von Teil 1

Kleinere Bauteile, neue Technologien

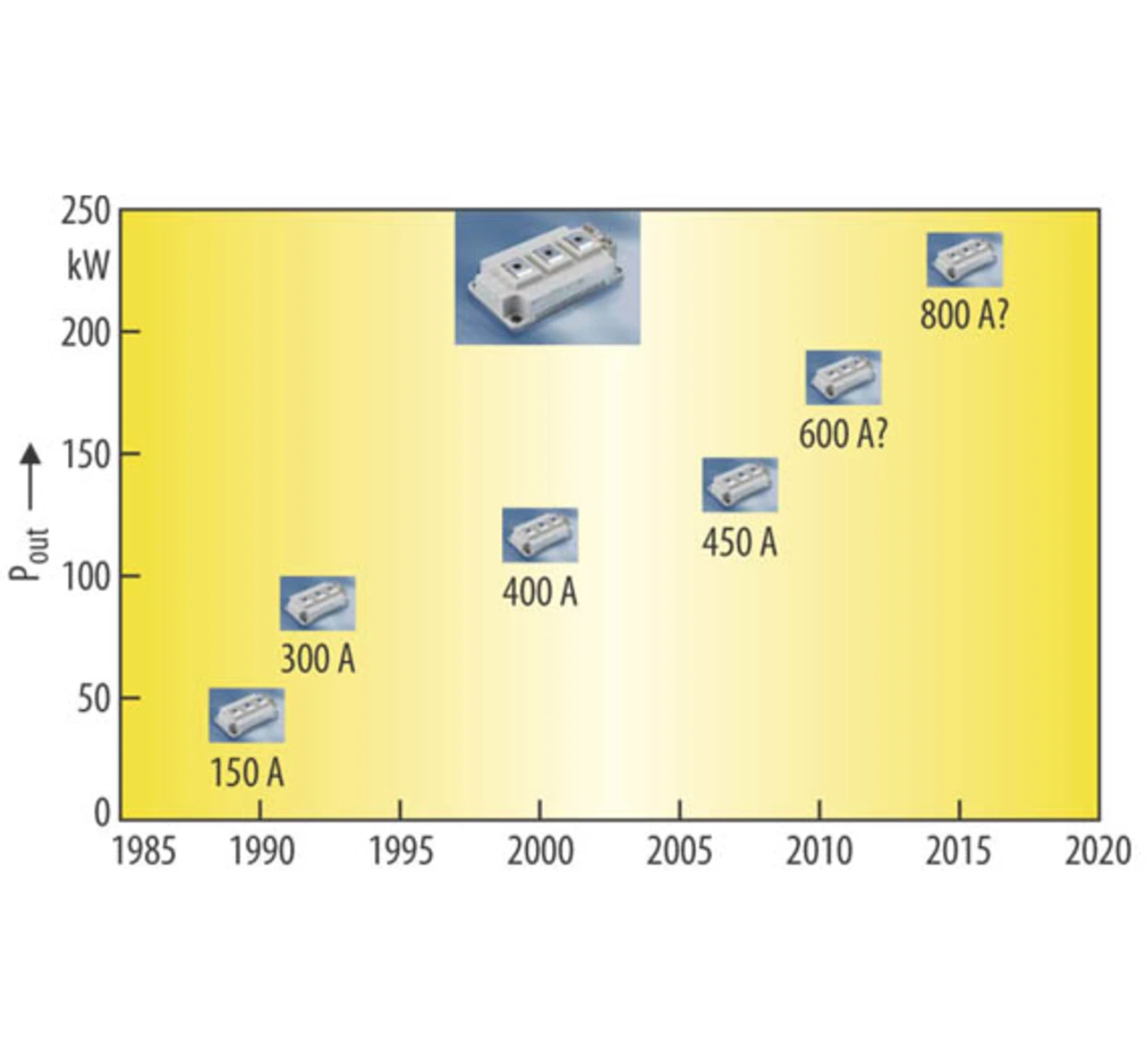

Im Laufe der letzten 25 Jahre wurden mehrere Gehäuse-Standards für bipolare Hochleistungs-Schalter entwickelt, die wichtigsten vielleicht der 34-mm- und der 62-mm-Standard. Begonnen wurde mit 2 × 50 A Schaltern im 34-mm-Gehäuse und mit 2 × 150 A im 62-mm-Gehäuse. Die nächsten Schritte folgten mit den neuen Chip-Generationen mit einer Erhöhung des Stroms in bestehenden Gehäusen (Bild 5).

Der andere Weg der Miniaturisierung ist, die Größe der Gehäuse zu reduzieren, um so unter Beibehalten des Stromwertes eine geringere Montagefläche zu erzielen (Bild 6). Die Notwendigkeit für das Verbessern der thermischen Bedingungen sowie höhere Sperrschichttemperaturen sind eine Herausforderung für die Lastwechselfestigkeit. Mit all dem oben gezeigten Verringern von Chip- und Gehäusemaßen war stets eine Verbesserung der thermischen Bedingungen die Leitlinie für die minimal mögliche Grundfläche.

Die höhere Strombelastbarkeit der Halbleiter, verbunden mit geringeren Verlusten (Durchlass- und Schaltverluste), kann dies nicht vollständig ausgleichen. Es gibt mehrere Wege, die alle in der Vergangenheit verfolgt wurden, um die volle Stromtragfähigkeit der Chips in den Gehäusen zu bekommen:

Jobangebote+ passend zum Thema

- das Verwenden von Isolationsmaterialien mit besseren Temperaturkoeffizienten,

- dünnere Isolationsmaterialien (unter Einhaltung der sicheren Trennung),

- Flüssigkeitskühlung (Wasser, Sprühwasser, Heatpipe),

- Kühler direkt am DCB-Substrat,

- beidseitige Kühlung,

- bessere Verbindungs-Technolo-gien,

- Stromausnutzung bei höheren Chip-Betriebstemperaturen.

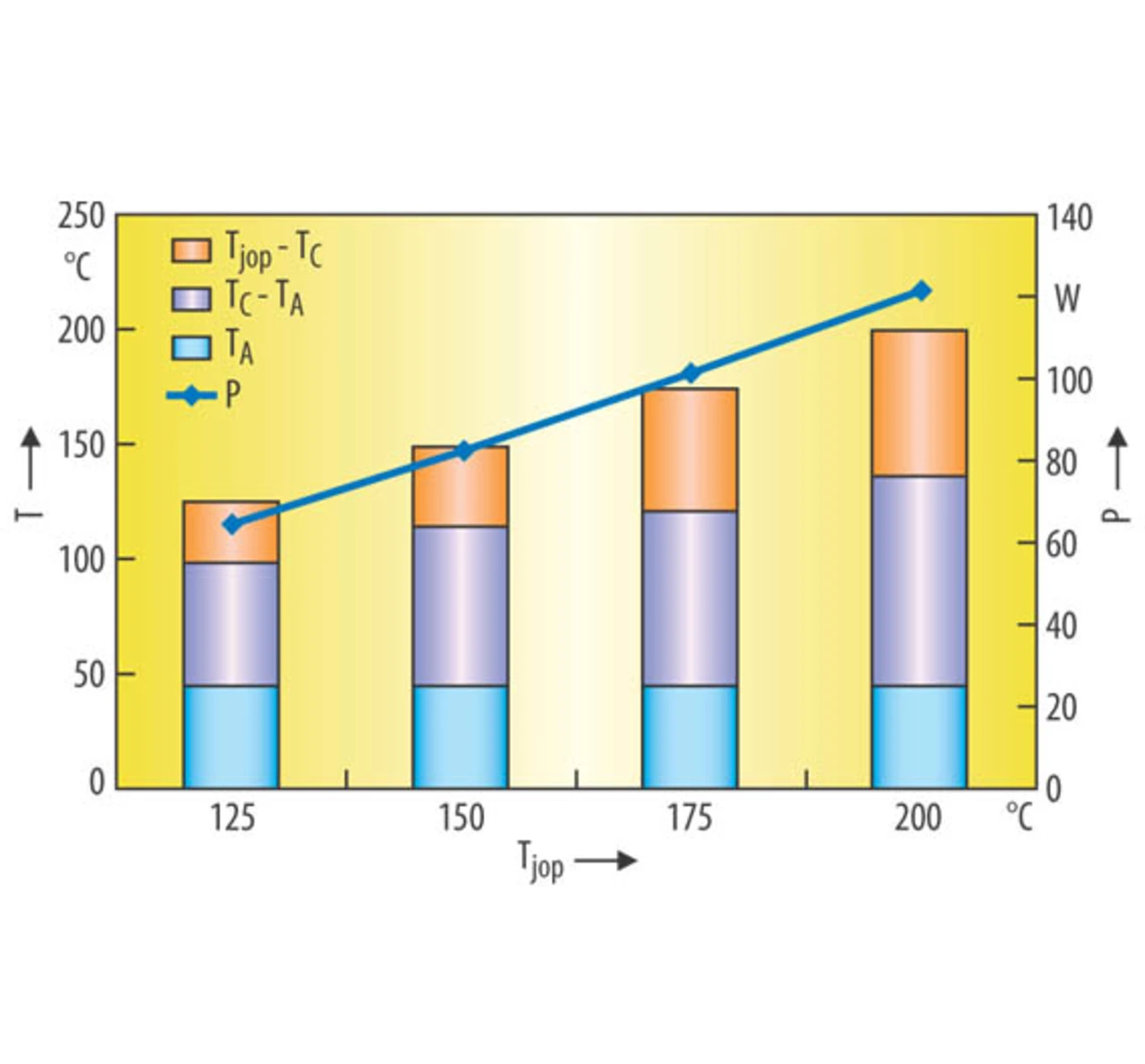

Zwar kommen all diese Methoden bereits heute zum Einsatz, aber jede hat ihre Einschränkungen und kann nicht in allen Anwendungen implementiert werden. Ungeachtet dessen gibt es ein paar, die in Zukunft hin zu einer viel besseren Leistung weiterentwickelt werden können. Vor allem eine höhere Chip-Betriebstemperatur Tjop ist ein vielversprechender Weg, um eine höhere Ausgangsleistung bei reduzierter Chipgröße zu erzielen. Dies wurde in einer Keynote auf der PCIM 2008 [7] erläutert.

In Bild 7 wird für ein bestehendes Gehäuse die Leistungsfähigkeit in einem luftgekühlten System dargestellt. Ohne jede Änderung der Verbindungs-Technologien ermöglicht eine Erhöhung der Tjop von 150 °C auf 200 °C eine Steigerung der Verlustleistung um 40 % und damit eine höhere Ausgangsleistung. Diese höhere Tjop kann bereits mit Si-Chips erreicht werden; mit neuem Material SiC sogar noch leichter. Einzige Einschränkung ist die Zyklenfestigkeit über die Lebensdauer der Verbindungen [7].

Je höher der Temperaturhub ist, desto eher neigen die Bonddrähte dazu, die Verbindung zu unterbrechen. Allerdings würde ein Anstieg von Tjop auf 200 °C eine Verbesserung der Zyklenfestigkeit des Systems um den Faktor 10 erfordern. Um dies zu erreichen, sind neue Verbindungs-Technologien auf der Oberseite und der Rückseite des Chips erforderlich [7].

Notwendigkeit für niederimpedante Verbindungen

Je höher die Stromdichte in den Chips ist, desto höher wird der Strom pro Bonddraht und desto größer sind die Probleme sowohl mit der Zyklenfestigkeit als auch mit dem di/dt in den resultierenden parasitären Induktivitäten. Natürlich kann man mehr Drähte verwenden, solange der Chip immer noch groß genug ist, um sie unterzubringen. Aber diese Grenze ist fast erreicht, vor allem bei niedrigeren Spannungsklassen.

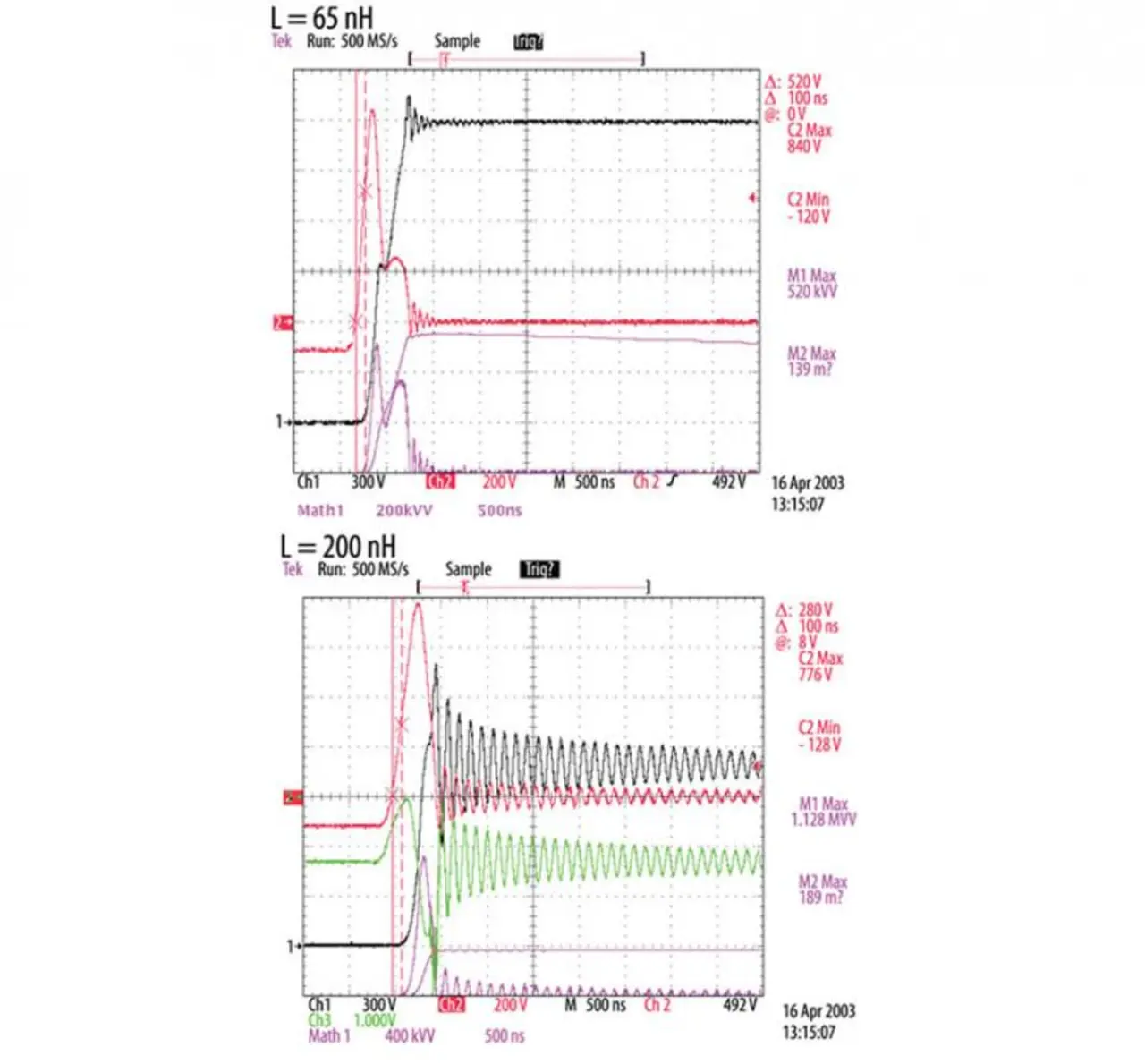

Doch auch in höheren Spannungsklassen führen Probleme bei Verbindungen mit zu hohen Induktivitäten und speziell bei zu hoher Streuinduktivität im System zu einer starken Spannungsüberhöhung und zu Oszillationen (Bild 8).

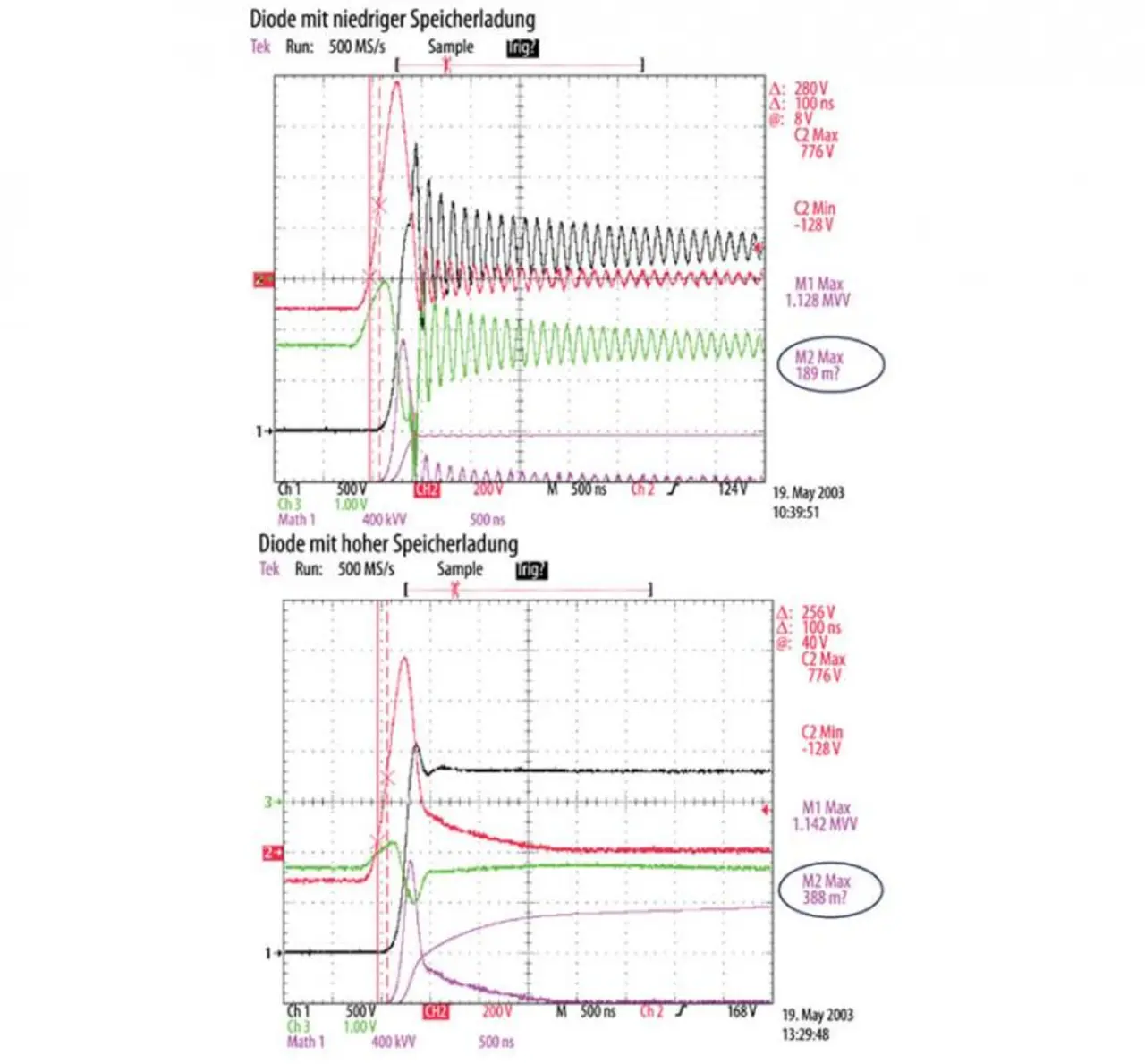

Die hohe Induktivität hat den Effekt einer stärkeren Spannungsüberhöhung mit einer tieferen Reichweite in die Plasma-Zone der Diode, was ein vorzeitiges Ausräumen der Ladungsträger bedeutet. Diese fehlt dann in der Auslaufzeit und das führt zu starker Spannungsüberhöhung und kräftigen Oszillationen. Eine Diode mit höherer Speicherladung hilft zwar, aber das erhöht die Verluste.

Wie in Bild 9 gezeigt, verdoppeln sich die Verluste. Natürlich gibt es immer eine Lösung, um Schwingungen zu reduzieren, z.B. durch langsamere Schalter mit hoher Speicherladung, hoher Miller-Kapazität und großen Gate-Widerständen. All diese Maßnahmen führen immer zu höheren Verlusten im Bauelement, was das Problem, die Wärme aus dem Halbleiter abzuführen, noch erschwert.

Während des Abschaltens sorgt die Streuinduktivität für eine starke Spannungsüberhöhung über dem Schalter. Die Spannungsüberschwinger begrenzen den nutzbaren Betriebsspannungsbereich, was in der Regel durch eine höhere Bauelemente-Spannungsklasse ausgeglichen wird - natürlich zu höheren Kosten und mit höheren Verlusten. Auch eine negative Rückkopplung trägt zu einer besseren Kontrolle von Schwingungen und dem Überschwingen bei, aber in den meisten Fällen erhöhen sich auch hier die Verluste.

Der einzige und beste Weg, um Verluste und Oszillationen unter allen Betriebsbedingungen zu senken, ist, die Streuinduktivität auf ein viel niedrigeres Niveau zu reduzieren, als wir es von heute üblichen Modulen und Systemlösungen kennen.

- Trends bei Leistungshalbleitern

- Kleinere Bauteile, neue Technologien

- Leistungs-Halbleiter schneller schalten

- Literatur & Autor