Gehäuse für Leistungshalbleiter

TO-Leadless - Leistungsgehäuse für hohe Ströme

Fortsetzung des Artikels von Teil 1

Kriterien bei der Gehäusewahl

Neben dem Gehäusewiderstand sind eine Reihe weiterer Eigenschaften bei der Gehäuseauswahl wichtig, die idealerweise ebenfalls bei der Bauteilauswahl berücksichtigt werden. Dies sind auf der einen Seite Bauteil-Parameter wie mechanische Abmessungen und parasitäre Induktivitäten. Darüber hinaus muss ein elektronisches Bauelement natürlich auch zuverlässig lötbar sein und, je nach Anwendungsfall, auch eine sehr hohe Lebensdauer selbst unter rauen Umgebungsbedingungen aufweisen.

Bei der Entwicklung des TO-Leadless-Gehäuses wurden diese Anforderungen berücksichtigt. Das Ergebnis ist ein Gehäuse mit sehr guten elektrischen Eigenschaften, welches kompakte und zuverlässige elektronische Baugruppen und Geräte ermöglicht.

Gehäusewiderstand

Ausgehend vom TO-220 mit ca. 1 mΩ erreicht man beim Gehäusewiderstand mit dem Standard-D²PAK schon weniger als 0,7 mΩ, mit dem D²PAK 7Pin sogar etwa nur noch 0,4 mΩ.

Inwieweit dies einen Einfluss auf das Verhalten der elektronischen Schaltung hat, zeigt ein Vergleich zwischen dem reinen Gehäuse- und dem Siliziumwiderstand. Im Gegensatz zu Hochvolt-MOSFETs, deren Einschaltwiderstand selbst bei Gehäusen mit großer Chipfläche im mindestens zweistelligen Bereich liegt, erreicht man mit der modernen Trench-Technologie im unteren Sperrspannungsbereich sehr leicht Maximal-Durchlasswiderstände im Bereich von 1 mΩ oder niedriger. Es ist zu sehen, dass selbst der niedrige Gehäusewiderstand des D²PAK 7Pin (0,4 mΩ) schon einen erheblichen oder sogar den dominierenden Anteil am Gesamtwiderstand hat und definitiv nicht mehr vernachlässigbar ist. Analysiert man nun die gesamte elektrische Strecke eines typischen Leistungshalbleiter-Gehäuses von Drain nach Source, so setzt sich der Gesamtwiderstand neben dem Silizium-Anteil im Wesentlichen aus vier Anteilen zusammen:

- Kupfer-Leadframe (meist der Drain-Kontakt)

- Chipmetallisierung

- Bonddrähte (bzw. Kupfer-Clip o.ä.)

- Anschlussdrähte (Engl.: Leads)

Das Kupfer-Leadframe hat einen vernachlässigbar kleinen Widerstand, die Dicke und die Art der Chipmetallisierung ist meist durch die Technologie festgelegt und ihr elektrischer Widerstand ist ebenfalls recht klein. Zusammen machen sie weniger als 20 % des Gesamt-Gehäusewiderstandes aus.

Der elektrische Widerstand der Bonddrähte kann nun auf unterschiedliche Weise reduziert werden. Am Einfachsten sind die Erhöhung der Anzahl und die Vergrößerung des Durchmessers, doch ist beides aus mechanischen Gründen nur begrenzt möglich. Theoretisch könnte man auch ein leitfähigeres Material nehmen, doch ist dies aus Kosten- und Verarbeitungsgründen nicht sinnvoll.

Jobangebote+ passend zum Thema

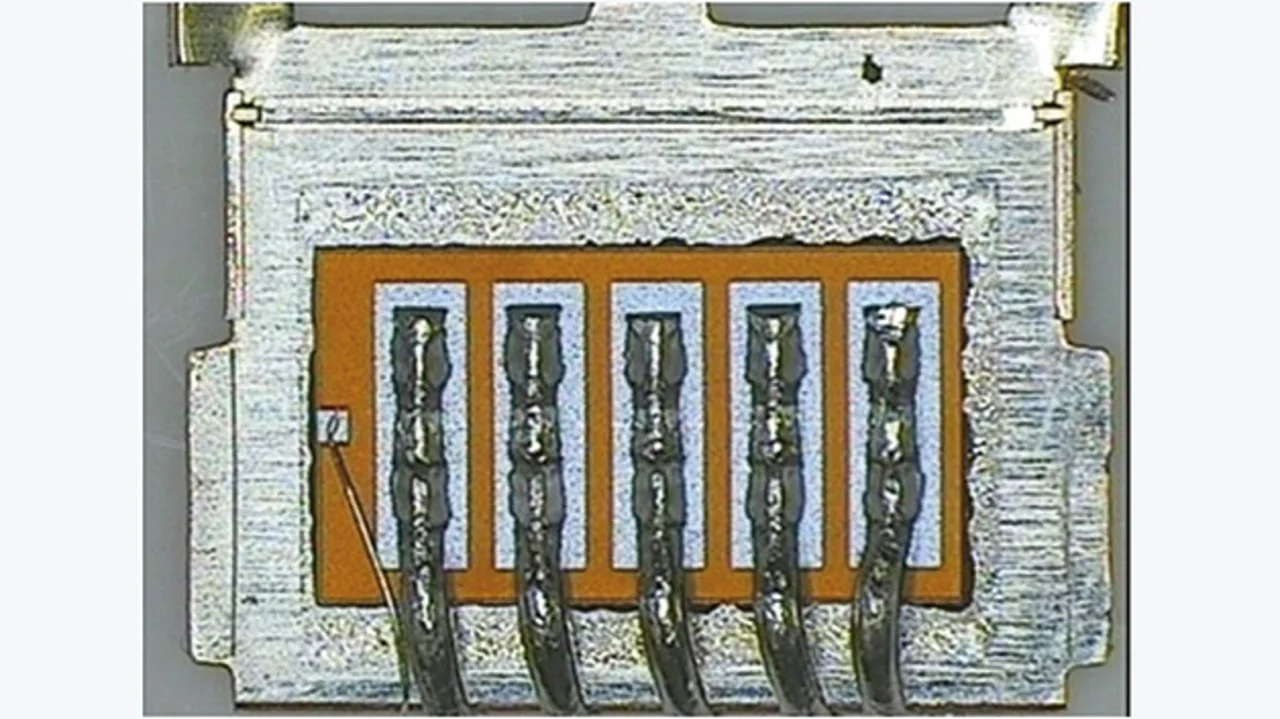

Viel mehr gewinnt man, wenn man die Bonddrahtlänge verringert. Verzichtet man nun zusätzlich auf externe Anschlusskontakte, so reduziert sich der elektrische Widerstand deutlich und es werden Werte von unter 0,25 mΩ für den gesamten Gehäusewiderstand erreicht. Im TO-Leadless-Gehäuse wurden die sinnvollen Optimierungsmöglichkeiten konsequent umgesetzt und das Ergebnis ist ein Gehäuse ohne externe Anschlussdrähte mit bis zu fünf Bonddrähten, die zusätzlich auf eine Minimallänge reduziert wurden ( Bild 1). Die fünf Bonddrähte sind großflächig mit der Chipmetallisierung verbunden. Auf dem kleinen Quadrat links ist der dünne Gate-Bonddraht kontaktiert.

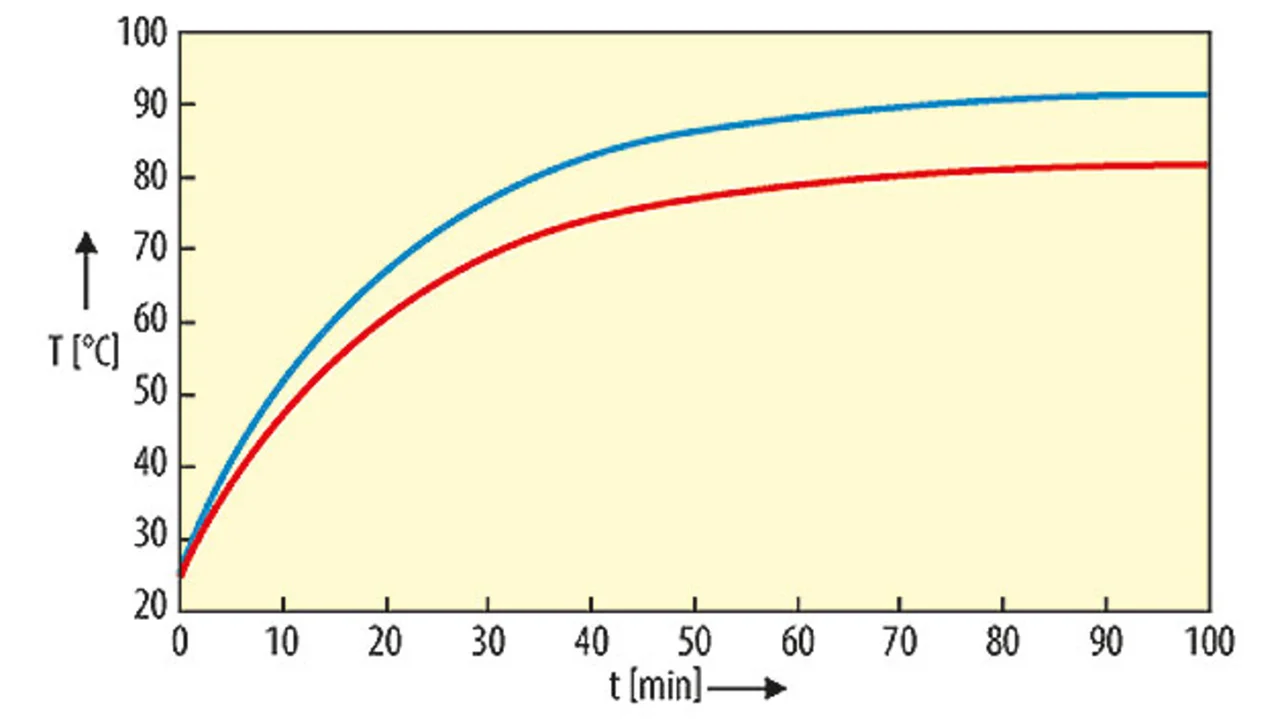

Was das in der Realität bedeuten kann, wurde in einer typischen Motor-Ansteuerelektronik getestet. Verglichen wurden hier die beiden Hochstrom-Gehäuse D²PAK 7Pin und das neue TO-Leadless-Gehäuse. Beide MOSFETs haben die identische Chipfläche (30 mm²) und dieselbe Silizium-Technologie (60 V OptiMOS 5), der einzige Unterschied ist das Gehäuse. Daraus ergeben sich jeweils garantierte Maximalwerte von 1 mΩ für den MOSFET im D²PAK 7Pin (IPB010N06N) und 0,75 mΩ für den im TO-Leadless-Gehäuse (IPT007N06N).

Betrachtet man nun die Temperaturverläufe an den Leistungshalbleitern, so ergeben sich schon nach wenigen Minuten deutliche Unterschiede und nach 100 Minuten ist die Temperaturdifferenz schon höher als 10 °C (Bild 2).

Dies zeigt sehr deutlich, dass alleine durch die Wahl eines optimierten Gehäuses der Wirkungsgrad einer Baugruppe deutlich erhöht werden kann. Die niedrigeren Verluste und somit geringeren Chiptemperaturen erleichtern das thermische Management und sorgen für eine erhöhte Lebensdauer.

- TO-Leadless - Leistungsgehäuse für hohe Ströme

- Kriterien bei der Gehäusewahl

- Lebensdauer und Zyklenfestigkeit