Obsoleszenzmanagement

Embedded-Module leben länger

Fortsetzung des Artikels von Teil 1

OM-Modelle während des Produktlebenszyklus

Es gibt verschiedene Maßnahmen und Aktivitäten, die im Rahmen des OM umzusetzen sind: Sie sind in Lebenszyklus- sowie Design-Refresh-Modelle zu unterteilen. Lebenszyklus-Modelle betrachten das OM zu verschiedenen Zeiten im Produktlebenszyklus, Design-Refresh-Modelle demonstrieren das Vorgehen im Rahmen eines Überarbeitens des Produktes.

Forecast-Methoden

Forecast-Methoden ermitteln die erwartete Lebensdauer von Komponenten mittels mathematischer Modelle und stellen den Verlauf des Produktlebenszyklus als Gauß-Kurve dar. Im Rahmen des Forecasts der erwarteten Lebensdauer von Komponenten sind das Betrachten der technischen Parameter, der Strategie des Herstellers sowie der historischen Daten erforderlich. Die Methoden können bereits im Rahmen der Entwicklungsphase sowie begleitend im weiteren Verlauf des Produktlebenszyklus zum Einsatz kommen.

Risikobewertung

Beim Bewerten des Risikos sind alle Komponenten einer Stückliste detailliert zu betrachten und deren Komplexität hinsichtlich des Gesamtsystems einzuschätzen. Auf dieser Basis können Unternehmen die Folgen für das Endprodukt sowie die Eintrittswahrscheinlichkeit einer Abkündigung bewerten.

Im ersten Schritt erfolgen das Festlegen der Lebensdauer und Servicezeit des Produktes sowie mögliche Redesign-Zeitpunkte. Anschließend sind die erforderlichen Ressourcen für den Umgang mit Obsoleszenz einzuplanen, die Humankapital, Tools und Budget beinhalten. Nachfolgend werden die Komponenten der Stückliste in Obsoleszenz-relevante und -irrelevante Gruppen untergliedert und einer Risikoanalyse unterzogen. Im Rahmen der Risikobewertung sind die Jahre bis zur erwarteten Abkündigung, die Anzahl der bestehenden Lieferanten mit entsprechendem Lagerbestand sowie möglicher Alternativen anderer Hersteller zu berücksichtigen. Zusätzlich fließt die Kritikalität der Komponente bezüglich Sicherheit sowie die Lebensdauer des Gesamtsystems in die Beurteilung ein.

Im fünften Schritt wird mit dem Einschätzen der Eintrittswahrscheinlichkeit der Obsoleszenz und der Kritikalität eine Risikomatrix entwickelt, mithilfe derer ein Priorisieren und ein Definieren der Lösung möglich ist. Ein Untergliedern erfolgt hierbei nach geringem, mittlerem, hohem und sehr hohem Obsoleszenzrisiko. Anschließend sind die definierten Maßnahmen zu fixieren und zu implementieren. Abschließend erfolgt ein periodisches Überprüfen der Einstufung und gegebenenfalls ein Aktualisieren.

Ein exaktes Einordnen in den Produktlebenszyklus wird nicht vorgenommen, allerdings ist hierbei die Entwicklungs- und Serienfertigungsphase mit einer permanenten Risikoermittlung und -überwachung zu empfehlen.

Design-Strategien

Um die Lebensdauer von Elektronik zu verlängern, wurden verschiedene Design-Strategien für die Entwicklungsphase definiert. Sie beinhalten einerseits eine Materialeffizienz, sprich: eine Auswahl von Ressourcen und Materialien, um produktspezifische Anforderungen zu erfüllen, andererseits eine Reparaturfähigkeit, um bei Ausfällen einen punktuellen Austausch anstelle des Wegwerfens des ganzen Produktes vornehmen zu können.

Zusätzlich ist es wichtig, die funktionale, ästhetische und emotionale Haltbarkeit der Produkte zu berücksichtigen. Ebenso können Entwickler mittels Remanufacturing ein bestehendes Produkt mit dem Einsatz innovativer, neuer Komponenten aktualisieren und mit neuen Funktionen ausstatten. Im Rahmen des Refurbishment erfolgt ein Austausch von Komponenten; so lässt sich ein Ausfall frühzeitig vermeiden. Um zusätzlich den Aspekt der Nachhaltigkeit zu integrieren, ist eine Recycling-Möglichkeit des Produktes zu berücksichtigen. Sie ist aufgrund der steigenden Anforderungen umweltbezogener Regulatorien zunehmend gefordert.

Aufgrund der langen Lebens- und Feldzeiten industrieller Anwendungen ist in den meisten Lebenszyklen ein Redesign, das heißt ein Design Refresh, zu integrieren. Hiermit ist die Funktion zu aktualisieren und der Obsoleszenz entgegenzuwirken. Es ist insbesondere zu bestimmen, wann ein Redesign durchzuführen ist und welche abgekündigten Komponenten – Hard- und Software gleichermaßen – zu ersetzen sind. Zusätzlich werden jedoch ebenso bereits abkündigungsgefährdete Komponenten ausgetauscht, um den nächsten Redesign-Zeitpunkt möglichst weit in die Zukunft zu verschieben.

Bis der Redesign-Zeitpunkt erreicht ist, können kurzfristige Methoden wie ein Last Time Buy der abgekündigten Bauteile mit anschließendem Einlagern zum Einsatz kommen, um die Zeit zu überbrücken. Erst im Rahmen des Redesigns sind sie mit Alternativen zu ersetzen und bei Bedarf das Layout und die Funktion anzupassen. Auch ein eventuell erforderliches Requalifizieren und Zulassen, beispielsweise in der Medizintechnik und in der Luft- & Raumfahrt erforderlich, ist hierbei erneut durchzuführen.

Risikomatrix der Ausfallwahrscheinlichkeit

Neben dem proaktiven Bewerten des Risikos ist ebenfalls ein Bewerten während der Instandhaltung und während der Serienfertigung erforderlich. So ist im Falle technischer Ausfälle die Verfügbarkeit entsprechender Ersatzteile zu gewährleisten.

Hierfür ist OM in das Risikomanagement des Unternehmens aufzunehmen und im Rahmen einer Failure Modes, Effects und Criticality Analysis (FMECA) zu bewerten. Bei dem Prozess können die zuständigen Sachbearbeiter die Eintrittswahrscheinlichkeit einer Obsoleszenz des Originalteils sowie die Wahrscheinlichkeit eines Ausfalls ermitteln.

Im besten Fall würde die Ausfallwahrscheinlichkeit gegen Null gehen und keine Obsoleszenz vorliegen – ein Idealzustand, der in der Praxis allerdings eher unwahrscheinlich ist. Gut lösbar sind Fälle, in denen zwar ein höheres Ausfallrisiko besteht, für die die Komponenten allerdings trotzdem noch verfügbar sind. Hierbei handelt es sich um das klassische Ersatzteil-Geschäft, um Ausfallzeiten zu reduzieren.

Die Konstellation einer hohen Obsoleszenz-Wahrscheinlichkeit trotz geringer Ausfallwahrscheinlichkeit erfordert eine kritische Analyse. Hierbei ist zu evaluieren, ob eine Risikoakzeptanz bezüglich Obsoleszenz oder ein Einlagern der entsprechenden Komponenten aufgrund des hohen Risikos vorzunehmen ist.

Zu guter Letzt ist der Worst Case mit einer sehr hohen Ausfall- und Obsoleszenz-Wahrscheinlichkeit im Rahmen des Designs zu vermeiden, da hierbei sehr hohe Vorlauf- und Instandhaltungskosten entstehen. Erreicht ein Produkt diesen Status mit mehreren Komponenten, ist ein Redesign des Produktes zum Ersatz der Komponenten empfohlen.

Prognosemodell

Mit einer Prognose der erwarteten technologischen Obsoleszenz von Komponenten sowie einem Planen des Produktlebenszyklus sind mögliche Zeitpunkte eines Redesigns vorab zu bestimmen. Hierbei führt man die vorherigen Methoden zusammen.

Folglich findet ein Vereinigen von OM und der Technologie-Planung statt; so lässt sich ein Optimieren der Produktkosten während des Lebenszyklus frühzeitig vornehmen.

Das Modell kann während der Serienfertigung, jedoch ebenso während der Service-Zeiten Einsatz finden, da man somit die erwarteten Abkündigungsdaten vorab einschätzen kann. Allerdings ist es ebenfalls denkbar, einen Prognose-Ansatz in die Entwicklungsphase einzubeziehen, um bereits hier eine entsprechende Auswahl der Komponenten treffen zu können.

Jobangebote+ passend zum Thema

| Modell | ETW | SF | AS |

|---|---|---|---|

| Forecast-Methode | x | x | |

| Risikobewertung | x | x | |

| Design-Strategien | x | x | x |

| Reaktiver & proaktiver Ansatz nach DIN EN 62402:2007 | x | x | x |

| Prognosemodell | x | x | x |

| Risikomatrix der Ausfallwahrscheinlichkeit | x | x |

Zuordnen der Modelle zu Phasen

Nun erfolgt ein Untergliedern der Modelle in die Phasen des Lebenszyklus. Sie sind aus Gründen der Vereinfachung auf die Entwicklung (ETW), Serienfertigung (SF) und After-Sales Service (AS) beschränkt. Die vorgestellten OM-Modelle sind in der Tabelle in die entsprechenden Phasen des Produktlebenszyklus eingeordnet.

Zusammenfassend wird deutlich, dass bereits einige Ansätze und Modelle zum Reduzieren der Obsoleszenz-Risiken existieren. Sie berücksichtigen vornehmlich die proaktiven Ansätze im Rahmen von Prognosemodellen. Viele der Modelle bieten hierbei einen multiplen Ansatz; so können sie in mehreren Phasen zum Einsatz kommen (s. Tabelle)

Obsoleszenzmanagement für Embedded

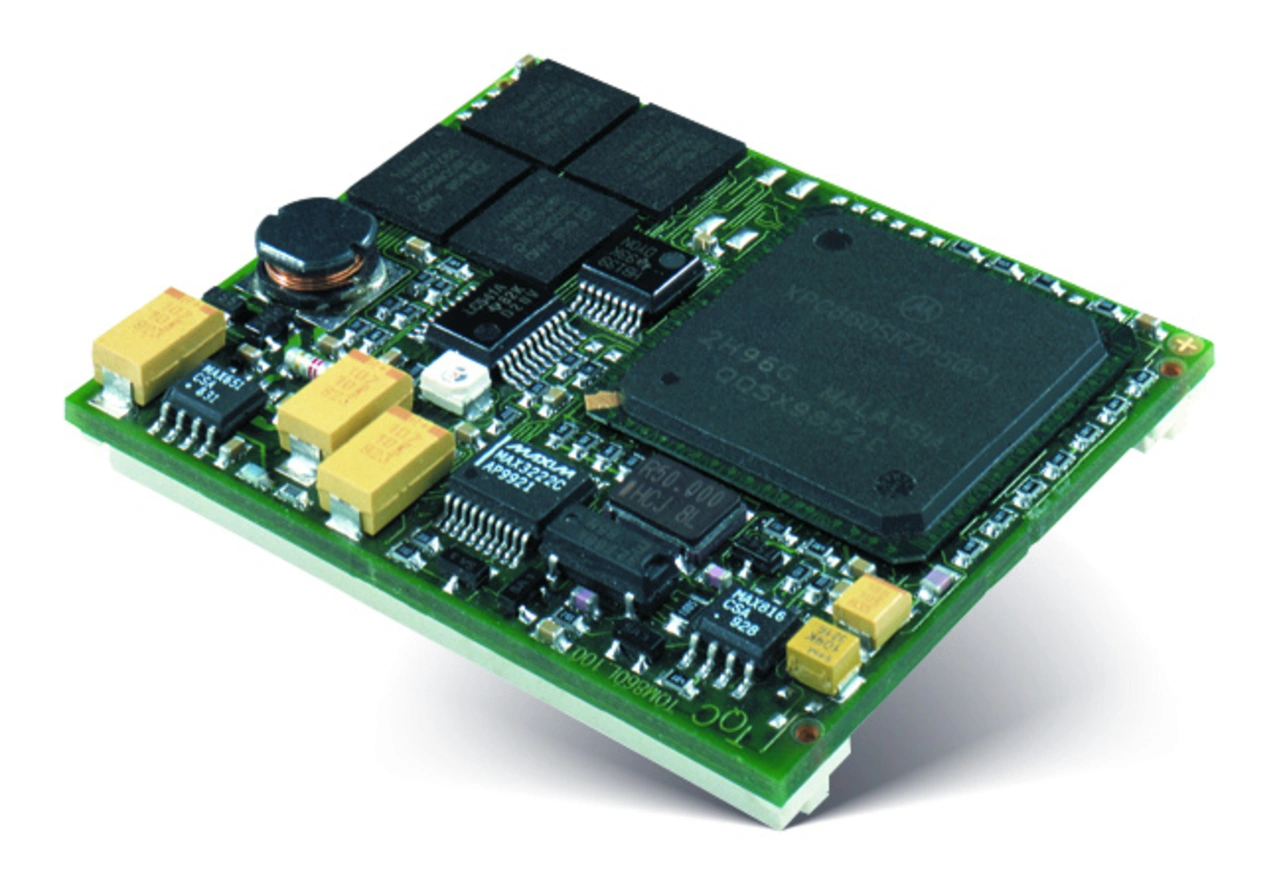

Ein gutes Beispiel für den Einsatz eines Obsoleszenz-mindernden Ansatzes stellen Embedded-Module dar. Als Herzstück von Anwendungen sind sie maßgeblich an der Lebensdauer des Gesamtproduktes beteiligt und müssen im Industrieumfeld durchgängig lange verfügbar sein. Also sind hier bereits vorgestellte OM-Aktivitäten und das Einbinden in den Produktentstehungsprozess besonders wichtig, um die Produktanforderungen zu erfüllen. TQ-Systems entwickelt die Module mit einer Mindestverfügbarkeit von 15 Jahren. So ist ein Kunde bestmöglich mit dem Einsatz eines fertigen Moduls hinsichtlich der Verfügbarkeit zu entlasten. Der Hersteller übernimmt das komplette Änderungs- und Obsoleszenzmanagement. So muss sich der Kunde keine Sorgen über dessen Verfügbarkeit machen. Entsprechend müssen die vorgestellten Maßnahmen permanent Anwendung finden, um trotz der dynamischen und kurzlebigen Zeiten die Langzeitverfügbarkeit aufrechterhalten zu können. So laufen manche Module bereits seit über 20 Jahren und sind weiterhin verfügbar.

Beispielsweise produziert TQ die TQM8xxL-Module seit 1999 bis heute aufgrund einer aktiven OM-Strategie – sie finden ihren Einsatz beim Kunden (Bild 2) bis heute. Bereits beim Entwickeln wurden die passenden Komponenten ausgewählt, die über den gesamten Produktlebenszyklus überwacht wurden. Mittels einer Second-Source-Strategie lassen sich viele Abkündigungen ohne Änderungen kompensieren.

Verbleibende Abkündigungen ließen sich mithilfe von Inhouse-Langzeitlagerung lösen.

Hierbei ist ein kontinuierlicher Austausch zwischen den Zentralbereichen Entwicklung und OM unerlässlich, ebenso wie das Abbilden aller relevanten Informationen im ERP-System. Lediglich so kommen die richtigen Entscheidungen zustande, mit denen sich trotz der kurzen Komponentenlebenszeiten und der Volatilität und Dynamik langlebige Industriegüter realisieren lassen.

- Embedded-Module leben länger

- OM-Modelle während des Produktlebenszyklus