Fan-Out-Panel-Level-Fertigung

So wird die neuste Packaging-Prozesstechnik wirtschaftlich

Fortsetzung des Artikels von Teil 1

Der Kampf gegen die Verwölbungen

Damit das Ganze in großen Stückzahlen verlässlich und reproduzierbar funktionieren kann, muss ein zweites wesentliches Kriterium erfüllt sein: Die Panels dürfen sich nicht verwölben. Das tun sie aber nur allzu gerne, denn die Mould-Masse und die nackten Silizium-Dies haben unterschiedliche Temperaturausdehnungskoeffizienten. Deshalb kommen beim Abkühlen unwiderruflich Spannungen ins Material. Würde man die abgelösten Panels ganz einfach an der Luft abkühlen lassen, würden sie sich verformen wie Kartoffelchips.

Jobangebote+ passend zum Thema

Diesen Effekt zu verhindern, darin besteht das eigentliche Know-How von ERS electronic, die eine besondere Kühltechnik für Wafer-Chucks entwickelt hat. Diese Chucks finden in Wafer-Probern Einsatz, die die Wafer über einen sich schnell ändernden weiten Temperaturbereich testen. Dabei kommt es darauf an, die Temperatur über die Wafer-Fläche sehr exakt uniform einzustellen. »Wir haben unsere bisherigen Erfahrungen sowohl mit den runden 200- und 300-mm-Wafer-Chucks als auch mit rechteckigen Chucks in die FOPLP-Technik einfließen lassen. Jetzt gewinnen wir auf dem neuen Gebiet der großen Panels in allen Formaten bis hin zu Panel-Größen von 650 mm x 550 mm neue Erfahrungen hinzu«, sagt Klemens Reitinger CEO & CTO von ERS electronic.

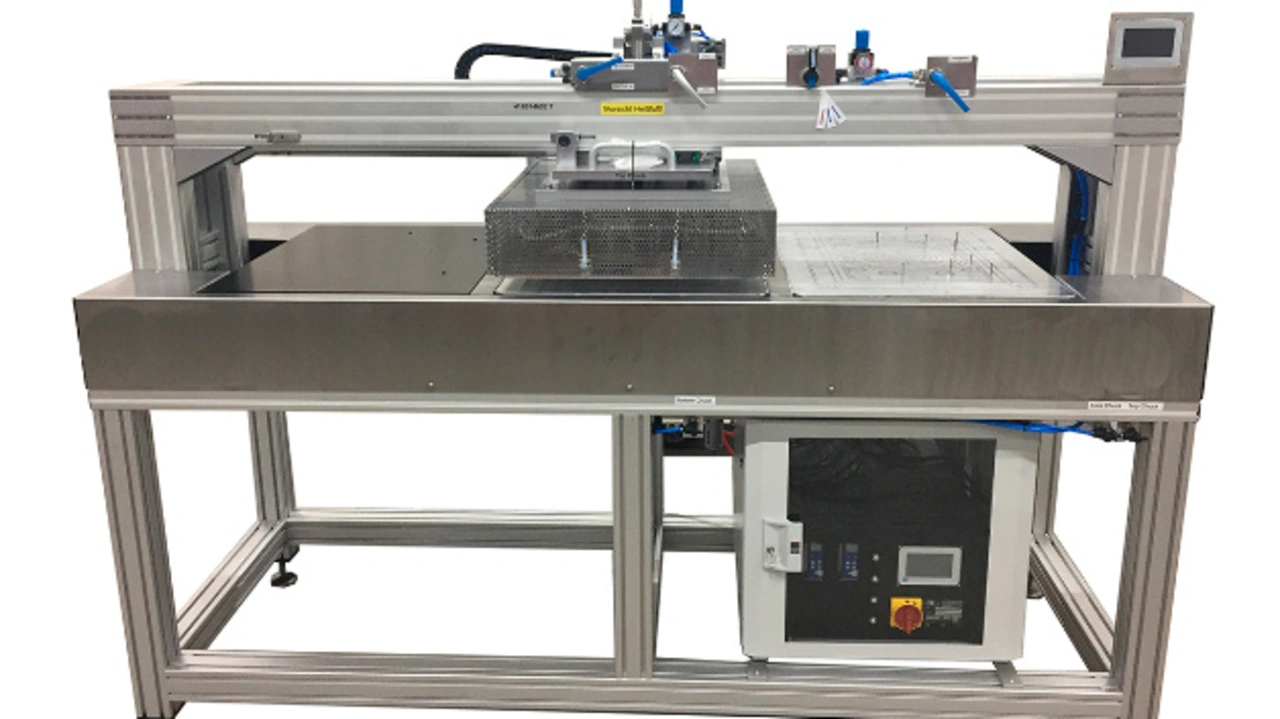

Vor allem komme es darauf an, die Stellen auf den Panels zu kennen, an denen es sich schneller als an anderen Stellen abkühlt. »Wir passen die Temperaturverteilung über die Panel-Fläche so an, dass das gesamte Panel über seine Fläche gleichmäßig abkühlt und sich deshalb relativ wenige mechanische Spannungen im Material aufbauen«, erklärt Klemens Reitinger. Sind die Dies vergossen, so lassen sich danach durch einen weiteren Temperaturschritt die Spannungen noch relativ einfach abbauen. Sobald aber die weiteren Materialien auf den Panels aufgebracht sind, funktioniert dieses Verfahren nicht mehr. »Allerdings können wir über unsere Verfahren gezielt Gegenspannungen einbringen, so dass am Ende für die anschließenden Prozessschritte wieder ein planares Panel zur Verfügung steht«, so Reitinger. Die MPDM700 ist in der Lage, Verwölbungen bis zu einer Höhe von 10 mm auszugleichen.

Angepasste Rezepte für Temperaturprofile

Für verschiedene Paneltypen, die mit unterschiedlichen Komponenten bestückt sind, hat ERS darauf zugeschnittene Rezepte entwickelt, die den Temperaturverlauf über die Fläche individuell regeln. Wie genau, das hängt von den Mould-Typen ab, von den Größen und der Anordnung der Chips und viele weiteren Parametern. Inzwischen hat ERS eine Datenbank aufgebaut, die es erlaubt, für jeden Paneltyp die passenden Rezepte herunterzuladen.

Zudem kommt es auf den Transport des Panels durch die Maschine an, um die Verwölbungen gering zu halten. Die MPDM700 arbeitet mit einem speziell entwickelten Vakuumverfahren, um die Panels vom Klebeband auf dem Metall-Carrier abzuheben und sie schweben praktisch berührungslos von Station zu Station. Das ist entscheidend. Denn würde ein Greifer mit dem Panel in Kontakt kommen, würde sich sofort die Temperatur an dieser Stelle ändern – mechanische Spannungen und unerwünschte Verformungen wären die unumgängliche Folge.

Die Verwölbung der Panels ist aber nicht das einzige Problem. Was den Ingenieuren ebenso große Schwierigkeiten bereitet, ist die Wanderung der Dies im Mould-Material, die Die-Shift. »Es hat sich gezeigt, dass sich die Die-Shift kaum verhindern lässt«, so Reitinger. Doch es gebe immerhin eine Möglichkeit, mit ihr zu leben: Der Betrag der Die-Shift lässt sich vorausberechnen und die Dies müssen dann so auf die Folie des Carriers gesetzt werden, dass sie nach dem Moulden genau auf ihren vorgesehenen Platz landen, so dass die Redistribution-Layer sie an den vorbestimmten Orten kontaktiert. »Dann muss sich das Verfahren aber sehr reproduzierbar von Panel zu Panel wiederholen lassen«, erklärt Reitinger. »Die Voraussetzung dazu ist wiederum, dass der Temperaturverlauf sehr genau kontrolliert wird, also wieder genau das gefragt, auf das wir uns wir in der MPDM700 konzentrieren.«

Flexibilität gegen fehlende Standardisierung

Doch die FOPLP-Technik ist derzeit noch in der Entwicklung, was sich unter anderem auch daran zeigt, dass die Standardisierung auf dieser Ebene noch längst nicht so weit vorangeschritten ist, wie bei der Fertigung von ICs auf 200- und 300-mm-Wafern. »Vielleicht wird eine abschließende Standardisierung auch gar nicht mehr stattfinden, ähnlich wie das bei den Flat-Panel-Displays passiert ist«, sagt Reitinger. Deshalb hat ERS die Maschine von vorne herein sehr flexibel ausgelegt: Ohne Umrüstvorrichtungen kann sie laut Reitinger die Panels unterschiedlicher Größen verarbeiten: »Wir können nun die Produktion auch dann automatisieren, wenn es nicht zu einer weitgehenden Standardisierung kommen sollte.«

Im FHG-IZM arbeitet die Maschine bereits

Eine der ersten Maschinen hat ERS bereits im November 2018 an das Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration (IZM) in Berlin geliefert.

»Wir konnten damit thermisches Debonding auf einem 457 x 610 mm großem Panel mit mehr als 13.000 montierten Komponenten durchführen. Das kontrollierte Debonding und die Kühlung von großen Panels stellt unserer Ansicht nach einen entscheidenden Schritt auf dem Weg zu zuverlässigen FOPLP dar«, sagt Dr. Tanja Braun vom Fraunhofer-IZM. Derzeit arbeite das IZM daran, noch besser zu verstehen, was genau die Warpage hervorruft, um den gesamten Prozess besser verstehen vorherzusagen und kontrollieren zu können. Außerdem probieren die Ingenieure dort auch unterschiedliche Materialien aus, etwa Glassubstrate als Carrier.

ERS Technologies

Über die vergangenen Jahre hat ERS bereits zahlreiche Maschinen geliefert, die für thermisches Debonden und Warpage-Anpassung ausgelegt sind. Einige Milliarden Chips haben bis heute die Maschinen von ERS durchlaufen. Wesentlich in den Maschienen ist zudem der patentierte berührungslose Transportmechanismus.

Entwickelt hat ERS die Technik ursprünglich für Chucks, die in Wafer-Probern auf Basis der Luftkühlung sehr schnell und effektiv Temperaturzyklen über einen weiten Temperaturbereich (-65°C to +500°C) fahren können. Insgesamt kann ERS auf eine 50jährige Erfahrung im Bereich des thermischen Management zurückblicken. Seit über zehn Jahren wendet ERS dieses Wissen auf das thermische Debonding und auf den Warpage-Ausgleich im Fan-Out-Wafer-Level-Packaging und nun auch im Fan-Out-Panel-Level-Packging an. ERS ist inzwischen zu einen der weltweit führenden Hersteller von vollautomatischen Maschinen für Debonding und Warpage-Anpassung aufgestiegen.

- So wird die neuste Packaging-Prozesstechnik wirtschaftlich

- Der Kampf gegen die Verwölbungen