Erschwingliches 2.5D-Packaging

LPKF-Prozess spart 30 Prozent Kosten

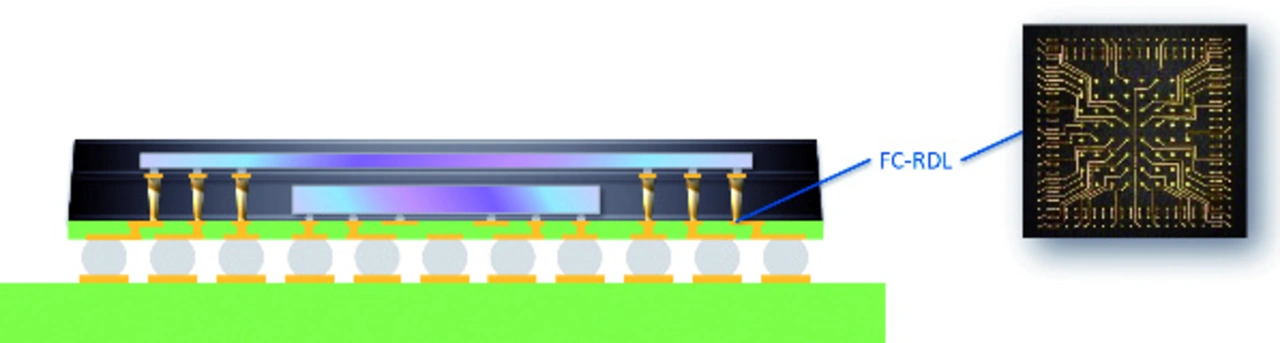

Die AMP-Technik von LPKF macht 2.5D-Packaging erschwinglich: Der teure Lithografie-Prozess entfällt, die System-Performance steigt.

Einen großen OEM-IC-Hersteller konnte LPKF von seiner auf den Namen AMP (Active Mold Packaging) getauften Technik bereits überzeugen: Er setzt sie ab sofort in einer seiner Fertigungen in Südostasien ein. Dazu hat das Unternehmen gerade ein AMP-System von LPKF in Betrieb genommen, mit dem er das AMP-Verfahren vor Ort zur Serienreife für das Advanced Packaging bringen wird.

Der einfache, zeitsparende und zuverlässige 2,5D-Packaging-Ansatz basiert dabei auf drei standardisierten Elektronikfertigungstechnologien: Dem Vergießen des Epoxy Mold Compounds (EMC), der Laserbearbeitung mittels Laser Direct Structuring (LDS) und dem selektiven Metallisieren der gelaserten Bereiche mit Kupfer. Die Chips und Systems-in-Package (SiPs) können damit sehr viel enger zueinander oder übereinander (Package-on-Package) angeordnet werden. Das spart Produktionskosten und Platz, die Leistungsfähigkeit der Komponenten steigt.

So können beispielsweise Redistribution Layer (Umverdrahtungslagen) auf der Oberfläche oder auch im Volumen des Compounds strukturiert werden. »Ob Vias, thermische Vias, Leiterbahnen oder Landing Pads, all dies können wir mithilfe von Lasern in den Epoxy Mold Compounds strukturieren – und zwar indem wir die Oberfläche durch einen Laser aktivieren«, beschreibt Florian Roick, Business Development Manager für AMP von LPKF, die Besonderheit des Active Mold Packaging.

Der teure Lithografieprozess entfällt

Der große Vorteil: Dazu ist kein teurer additiver Prozess mit Lithografie und Maskenschritten erforderlich, wie er bisher für die Strukturierung der Redistribution Layers im Advanced Packaging zum Einsatz kommt. Das spart im Package-on-Package-Aufbau bis zu 30 Prozent der Kosten.

»Im Moment konzentrieren wir uns auf Leiterbahnen, deren Breite und Abstände (Linewidth & Space) minimal jeweils 25 µm betragen. In diesem Bereich bietet AMP eine gute Alternative, etwa zum Wire Bonding«, erklärt Roick.

Jobangebote+ passend zum Thema

Es geht also nicht darum, die Lithografietechniken durch die Bank zu ersetzen: Überall dort, wo sehr kleine Strukturen erforderlich sind, hätten diese Techniken weiterhin ihre Berechtigung. Auch wenn AMP noch lange nicht ausgereizt sei: »In zwei bis drei Jahren wollen wir auf einen Line Space von 10 µm und einen Durchmesser der Vias von 25 bis 30 µm kommen. Das wird ganz neue Anwendungsfenster öffnen«, so Florian Roick. Zum Vergleich: In der Praxis betragen die Line Spaces heute meist zwischen 30 und 50 µm, die Durchmesser der Vias können bis hinunter zu 40 µm gehen, meist liegen sie aber zwischen 100 und 200 µm.

Bisher wurden die hochempfindlichen integrierten Schaltkreise (ICs) mit den Epoxy Mold Compounds (EMC) gegen Umwelteinflüsse geschützt. Das war ihre einzige Aufgabe. »Mithilfe von AMP wird das bisher passive EMC dagegen zu einem aktiven Element«, freut sich Roick. Auf Basis eines Line Space bis hinab zu 25 µm lasse sich damit das Wire Bonding in einem weiten Bereich ersetzen: »Es gibt dann keine Drähte mehr, die sich berühren und zu Kurzschlüssen führen könnten, die Leitungsdistanzen verkürzen sich, der ohmsche Widerstand sowie parasitäre Induktivitäten und Kapazitäten sinken, damit steigt die Leistungsfähigkeit der Chips.«

- LPKF-Prozess spart 30 Prozent Kosten

- Integrierte Antennen für 5G und „beyond 5G“