Technologie-Vergleich

Welcher Kondensator-Typ passt zu mir?

Bei Kondensatoren mit fester Kapazität haben sich verschiedene Bauarten etabliert, die für bestimmte Anwendungsbereiche geeignet sind. Neben der Baugröße ist die Wahl der passenden Technik vor allem eine Frage der benötigten Kapazität.

Grundsätzlich sind die »Variablen« bei Kondensatoren die Elektrodenmaterialien sowie die Dielektrika. Die unterschiedlichen Technologien hängen eng mit den Anforderungen der Anwendung zusammen, etwa Spannungs-festigkeit, Strombelastbarkeit, Kapazitätsstabilität, Temperaturkoeffizient, Einsatzfrequenz- sowie Temperaturbereich oder Montageart. Wesentliche Unterschiede bestehen zwischen Keramik-, Kunststoff-Folien-, Aluminium- und Tantal-Elektrolytkondensatoren sowie Superkondensatoren (Ultracaps). Im Bereich weniger Picofarad bis zu etwa 100 Mikrofarad liegen Keramik- und Kunststoff-Folienkondensatoren, die Spanne zwischen 1 µF und mehrerer Farad decken Elektrolytkondensatoren ab. Kapazitätswerte bis in den Kilofaradbereich liefern Superkondensatoren, die sich wiederum in verschiedene Technologien unterteilen.

Keramik- und Folienkondensatoren

Jobangebote+ passend zum Thema

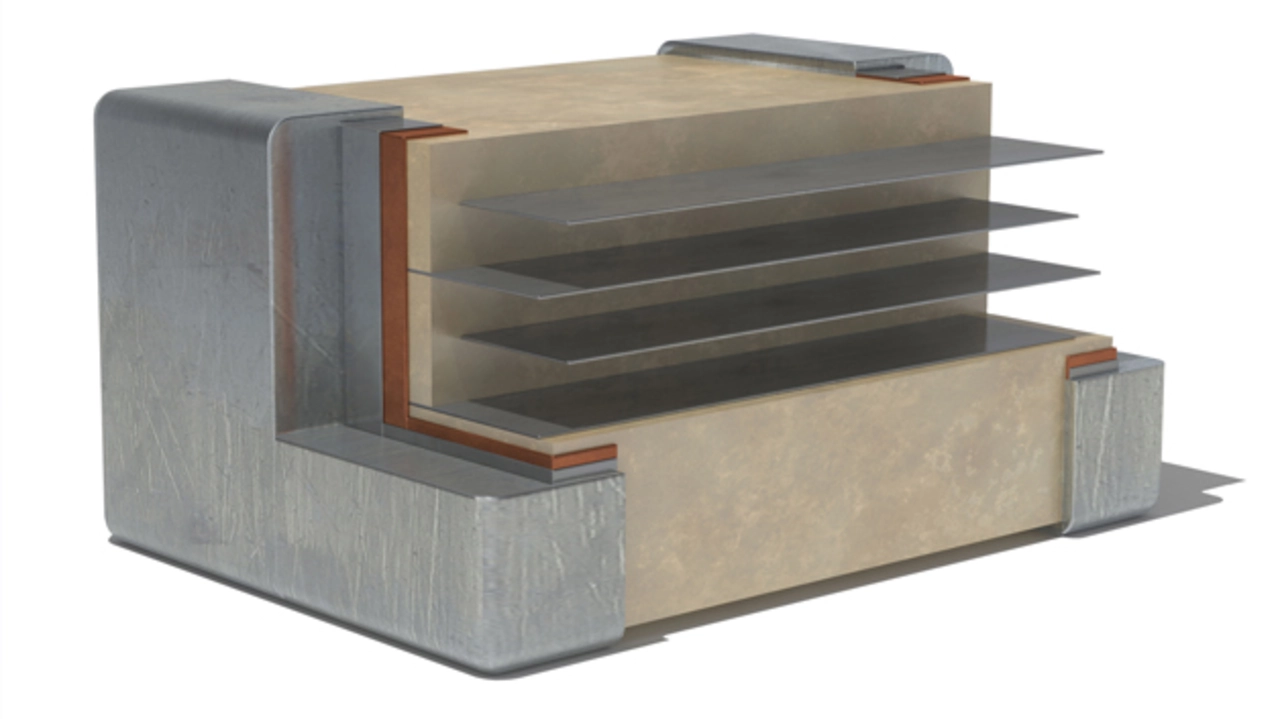

Wohl die vielfältigsten Einsatzbereiche decken Keramikkondensatoren ab. So sind Keramikvielschicht-Chipkondensatoren (MLCC) die am häufigsten eingesetzten diskreten Kondensatoren in der Elektronik – sie werden milliardenfach produziert und verwendet. Darüber hinaus werden Keramikkondensatoren in anderen Bauformen hergestellt, bei denen das Dielektrikum die Form eines Rohres, einer Scheibe oder eines Topfes hat. Ihre keramischen Dielektrika bieten Spannungsfestigkeiten von 10 V bis zu 100 000 V bei verschiedenen Permittivitäten. Im Allgemeinen kommen entweder paraelektrische (Klasse 1) oder ferroelektrische Materialien (Klasse 2) zum Einsatz. Zu den Ersteren zählt beispielsweise Titandioxid (TiO2) mit feldstärkeunabhängiger relativer Permittivität, ferroelektrisch ist hingegen Bariumtitanat (BaTiO3), dessen relative Permittivität von der Feldstärke abhängt. Beide Arten werden aus fein gemahlenen Granulaten durch Sinterung im Temperaturbereich zwischen +1200 °C und +1400 °C hergestellt. Durch Zugabe von Aluminium- und Magnesiumsilikaten oder Aluminiumoxiden lässt sich die relative Permittivität εr beeinflussen. Klasse-1-Kondensatoren kommen vornehmlich in Hochfrequenz- und Filteranwendungen zum Einsatz, Klasse-2-Kondensatoren speziell als Energiespeicher und Siebkondensatoren (Bild 1).

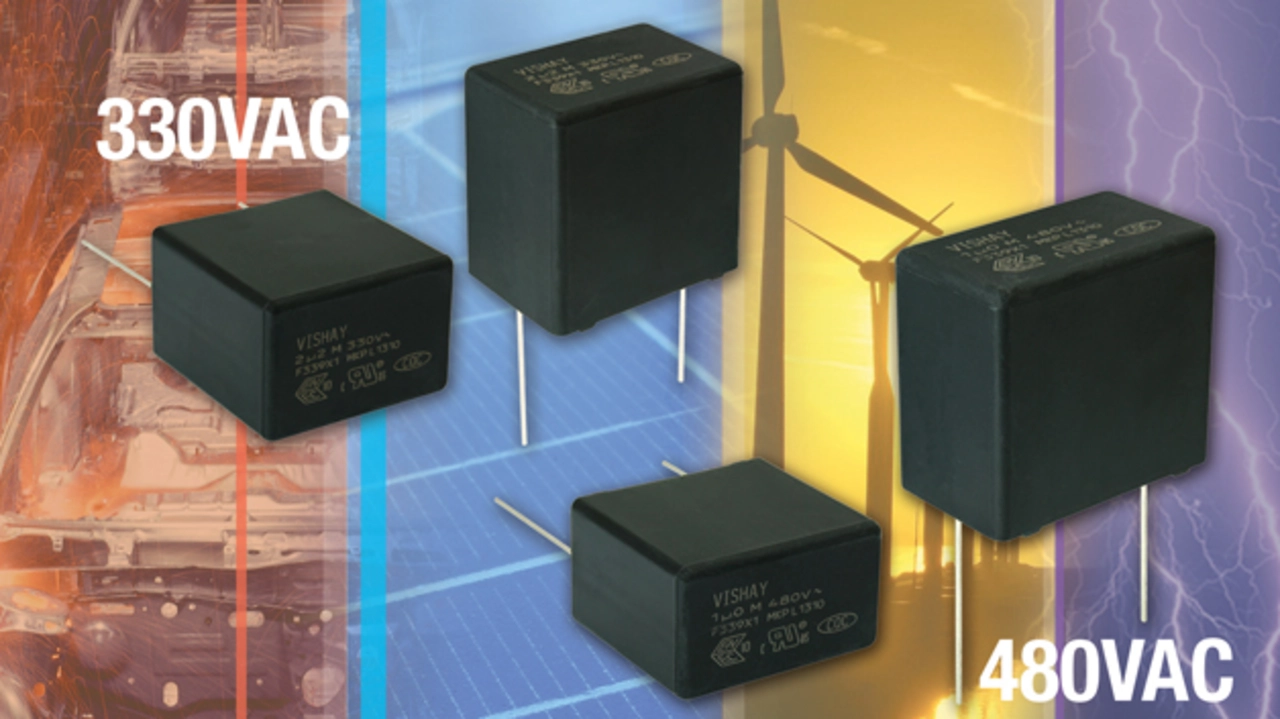

Kunststoff-Folienkondensatoren hingegen haben aufgrund ihrer Konstruktion sehr geringe ohmsche Verluste und parasitäre Induktivitäten, wodurch sie speziell für Anwendungen im höheren Frequenzbereich, zum Abblocken von Spannungsspitzen und hohen Störimpulsen oder für steile Impulsflanken beziehungsweise hohe Impulsstrombelastbarkeit geeignet sind. Die Spannungsfestigkeit beginnt je nach Konstruktion bei 40 V und reicht bis in den vierstelligen Voltbereich hinein. Entsprechend vielfältig sind die Bauformen und Baugrößen: von wenigen Kubikmillimetern bis hin zu Leistungskondensatoren in metergroßen Abmessungen. Metallisierte Kunststoff-Folienkondensatoren haben selbstheilende Eigenschaften, Durchschläge zerstören das Bauteil nicht. Dadurch eignen sie sich gut als Berührungsschutz- oder Entstörkondensatoren. Ein Charakteristikum speziell von Folienkondensatoren mit Polypropylenfolie als Dielektrikum ist die vergleichsweise niedrige Temperaturabhängigkeit der elektrischen Werte (Bild 2).

- Welcher Kondensator-Typ passt zu mir?

- Elkos und »Superkondensatoren«