ZF Tech Day 2019

Mehrgang-Getriebe steigern Leistung in Elektrofahrzeugen

Fortsetzung des Artikels von Teil 1

8-Gang-Hybrid-Getriebe im Baukastensystem

Auch im Jahr 2030 werden nach Einschätzung von ZF noch mindestens 70 Prozent aller neuen Pkw mit einem Verbrennungsmotor ausgeliefert. Es ist zu erwarten, dass ein wesentlicher Anteil dieser Fahrzeuge neben dem Verbrenner auch einen Elektromotor an Bord hat, um die bis dahin geltenden strengen CO2-Flottengrenzwerte einzuhalten. Der Hybridantrieb, ob als sanfte Elektrifizierung mit 48 Volt oder als Hochvoltvariante mit elektrischen Reichweiten bis zu 100 Kilometern, wird Ende des kommenden Jahrzehnts zum alltäglichen Straßenbild gehören. Für die Autohersteller zählt bei der Hybridisierung vor allem eins: Die Hybridvarianten müssen sich sehr flexibel den sich verändernden Marktanforderungen anpassen lassen.

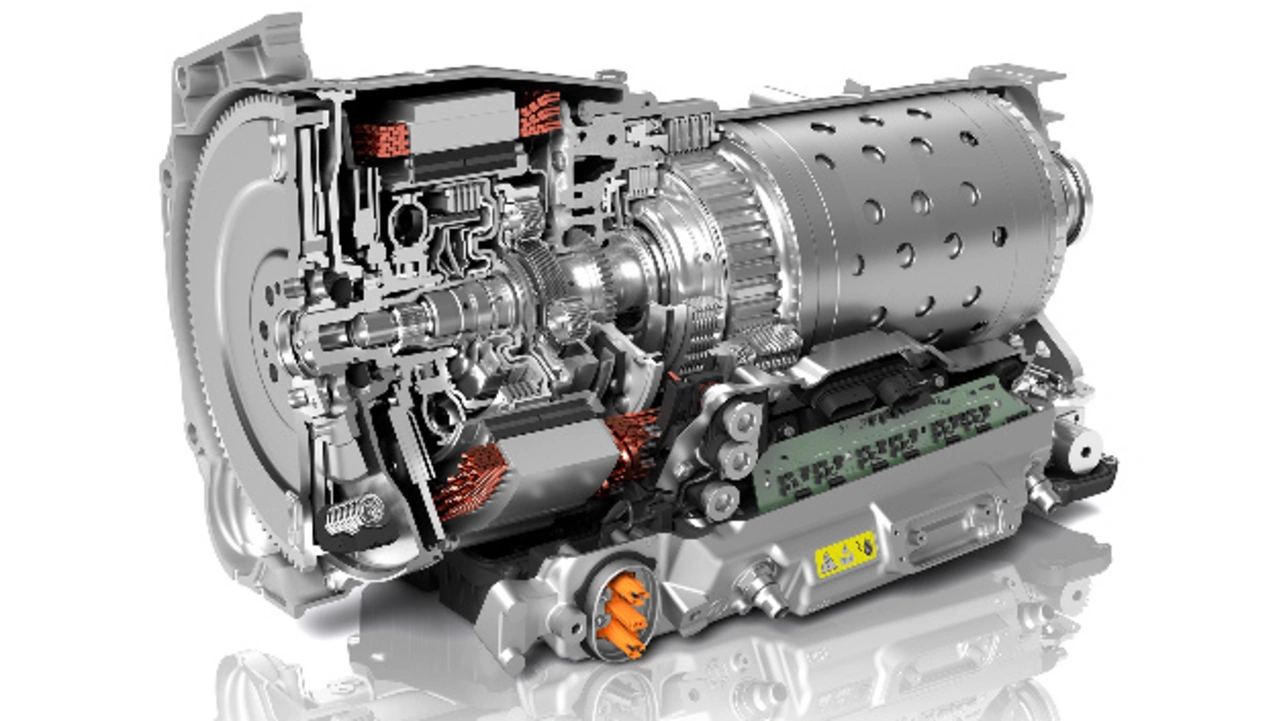

Bisher lautete das Konstruktionsprinzip: Man nehme ein effizientes Automatgetriebe und ersetze den Wandler durch einen Elektromotor mit möglichst großer Leistungsdichte. Nach diesem Prinzip sind alle bisherigen Hybridgetriebe aufgebaut. Nun dreht ZF den Spieß um: Die neue Generation des 8-Gang-Automatgetriebes ist von Anfang an auf Hybridisierung ausgelegt. Ein Baukastensystem gestattet es, Mild-, Voll- sowie Plug-in-Hybridantriebe mit Spitzenleistungen von 24 bis 160 kW zu realisieren. Die Leistungselektronik ist nicht mehr als separate Einheit ausgeführt, sondern vollständig in das Getriebegehäuse integriert. Trotzdem wachsen die Außenabmessungen des Getriebes nicht an: Durch eine neue, deutlich kleinere hydraulische Steuerung gewinnt ZF den für die elektrischen und elektronischen Komponenten benötigten Bauraum.

Plug-in-Hybrid mit 300 V Systemspannung

Bei der Plug-in-Variante des neuen 8-Gang-Automatgetriebes leistet der Elektromotor in der Spitze 160 kW sowie 80 kW im Dauerbetrieb. Das maximale Drehmoment, das ohne Zuschalten des Verbrennungsmotors zu erreichen ist, beträgt 450 Nm und ermöglicht so zügiges Überholen auch im reinen E-Modus. Möglich ist das ohne eine Erhöhung der aktiven Länge dank einer neuen Generation selbst entwickelter Elektromotoren. Anstelle von aufgewickeltem Kupferdraht kommen miteinander verschweißte Kupferstäbe zum Einsatz. Mit diesem so genannten »Hair-pin«-Verfahren lässt sich der für die Leistungsdichte entscheidende Kupferfüllgrad deutlich steigern.

Mild-Hybrid mit 48 V Systemspannung

Neben den Plug-in-Hybriden, die mit hohen Spannungen von rund 300 V arbeiten, spielen im kommenden Jahrzehnt auch Mildhybride eine große Rolle. Sie arbeiten mit einer Systemspannung von 48 V und erlauben signifikante CO2-Einsparungen, indem sie als elektrische Bremse Strom erzeugen (Rekuperation), der später wieder als Antriebsenergie genutzt werden kann. Zudem senken Mildhybride die Schadstoffemissionen, weil sie zusätzliche Leistung beim Anfahren und bei Beschleunigungsvorgängen bereitstellen. In diesen Fahrzuständen emittieren konventionelle Verbrennungsmotoren kurzzeitig relativ viele Schadstoffe. 48-V-Antriebe können an mehreren Positionen im Antriebsstrang untergebracht werden. Als besonders effizient erweisen sich dabei die Platzierung auf der Kurbelwelle am Motorausgang (Position 1) und auf der Getriebeeingangswelle (Position 2). Für beide Bauarten ist die vierte Generation des 8-Gang-Automatgetriebes von ZF vorbereitet. Die elektrische Maschine erreicht eine Maximalleistung von bis zu 25 kW und kann so den Verbrennungsmotor in nahezu allen Betriebspunkten unterstützen.

Leistungselektronik ins Getriebegehäuse integriert

Bislang wird die Leistungselektronik zur Ansteuerung eines Elektromotors bei allen Serien-Hybridgetrieben in einem separaten Gehäuse untergebracht, die in etwa die Größe eines Schuhkartons besitzt. Mit der vierten Generation integriert ZF die komplette Leistungselektronik erstmals in das Getriebegehäuse. Für die Autohersteller ist das ein großer Vorteil, weil die Montage des Hybridantriebs nicht mehr wesentlich komplexer ist als die eines konventionellen Getriebes. Hinzu kommt ein Sicherheitsvorteil, weil weniger Hochvoltleitungen im Fahrzeug verlegt werden müssen. Die Leistungselektronik komplett in das Getriebe zu integrieren, ohne dass dessen Außenabmessungen steigen, war für die Ingenieure von ZF eine große Herausforderung. Ein ausgeklügeltes Kühlkonzept für die Leistungselektronik war der Schlüssel zur Lösung. Die Leistungshalbleiter, insbesondere die IGBTs für die Hochvoltvariante, produzieren relativ viel Abwärme. Diese wird abgeführt, indem die Leistungselektronik an den Kältemittelkreislauf der Fahrzeug-Klimaanlage angeschlossen ist. Wichtigste Maßnahme war jedoch die deutliche Verkleinerung der hydraulischen Steuerung, mit denen die Gangwechsel im mechanischen Teil des Getriebes ausgelöst werden: Benötigte die Hydrauliksteuerung in der aktuellen Generation des 8-Gang-Automatgetriebes noch ein Volumen von 3,1 l, so schrumpft es nun in der nächsten Generation auf 1,8 l. Möglich wird das vor allem durch den Einsatz von sogenannten Direktschaltventilen. Diese elektromagnetischen Aktuatoren benötigen anders als die bislang verwendeten elektrischen Drucksteller keine zusätzlichen Kolben und Buchsen mehr.

Effizienter Ölkreislauf und mechanische Optimierung

Auch alle anderen Bausteine des neuen 8-Gänge-Baukastens sind konsequent auf den Hybridbetrieb ausgelegt. Am deutlichsten wird das anhand des Ölkreislaufes. Bislang kamen zwei Ölpumpen zum Einsatz: eine direkt vom Verbrennungsmotor angetriebene, sehr effizient arbeitende Flügelzellenpumpe sowie für den elektrischen Fahrbetrieb eine zweite elektrische Pumpe beziehungsweise ein Impulsspeicher. Künftig kommt eine einzige leistungsverzweigte Pumpe zum Einsatz. Ist der Verbrennungsmotor abgestellt, wird sie von einem direkt angeschraubten kleinen Elektromotor angetrieben. Auch der mechanische Teil des neuen Getriebesystems trägt zu einem effizienten Hybridbetrieb bei. Zwar ist der Aufbau mit vier Planetenradsätzen und fünf Schaltelementen unverändert geblieben, aber durch Detailoptimierungen, unter anderem an der Reibleistung, konnte der Wirkungsgrad weiter gesteigert werden. Pro Kilometer sinkt dadurch die CO2-Emission im verbrennungsmotorischen Betrieb um 1 g, im elektrischen Betrieb steigt die Reichweite entsprechend.

Das neue 8-Gang-Automatgetriebe ist für den Längseinbau von Motor und Getriebe ausgelegt – einer Antriebskonfiguration, die vor allem im Premiumsegment üblich ist. Acht Gänge ermöglichen eine Getriebespreizung von bis zu 8,6 mit geringen Gang- und damit Drehzahlsprüngen über einen weiten Geschwindigkeitsbereich. Zum anderen wurde der drehzahladaptive »Tilger« (Schwingungsdämpfer) so optimiert, dass das Umschalten vom elektrischen in den verbrennungsmotorischen Betrieb für den Fahrer kaum zu spüren ist. Die elektronische Getriebesteuerung basiert künftig nicht mehr auf Kennfeldern, sondern auf mathematischen Modellen aller Systemkomponenten – eine wichtige Voraussetzung um der wachsenden Komplexität künftiger Antriebsstränge gerecht zu werden.

Vierte 8HP-Generation ab 2022 auf der Straße

Das neue Hybridgetriebe von ZF soll im Jahr 2022 in ersten Serienfahrzeugen von BMW zu kaufen sein und anschließend auch von anderen Automobilherstellern genutzt werden. Gerade hatte FiatChrysler erklärt, dass für Fahrzeuge mit Heck- und Allradantrieb in der Front-Längs-Antriebskonfiguration künftig ZF zentraler Lieferant für Automatgetriebe sein wird. Die europäische Produktion am Standort Saarbrücken wird sukzessive umgestellt, zudem plant ZF eine rasche Industrialisierung des »8HP« der vierten Generation auch in China und den USA. »Die CO2-Grenzwerte werden sich im nächsten Jahrzehnt in allen großen Märkten verschärfen«, erwartet Stephan von Schuckmann, der bei ZF die Division Pkw-Antriebstechnik leitet.

Bei der Produktion der Hybridvarianten des neuen Getriebesystems setzt ZF auf eine hohe Wertschöpfungstiefe. So stammen die Elektromotoren sowohl für die 48-Volt- als auch die Hochvoltvariante des Getriebes aus den eigenen Werken. Auch die Leistungselektronik, die vor allem bei Plug-in-Hybridgetrieben einen erheblichen Anteil an den Gesamtkosten hat, ist eine komplette Eigenentwicklung.

- Mehrgang-Getriebe steigern Leistung in Elektrofahrzeugen

- 8-Gang-Hybrid-Getriebe im Baukastensystem