Fertigung von Hochvoltspeichern

BMW Brilliance eröffnet Batteriefabrik in Shenyang

Fortsetzung des Artikels von Teil 1

Von der Zelle zum Hochvoltspeicher

Die Fertigung der Hochvoltspeicher gliedert sich in zwei Produktionsschritte.

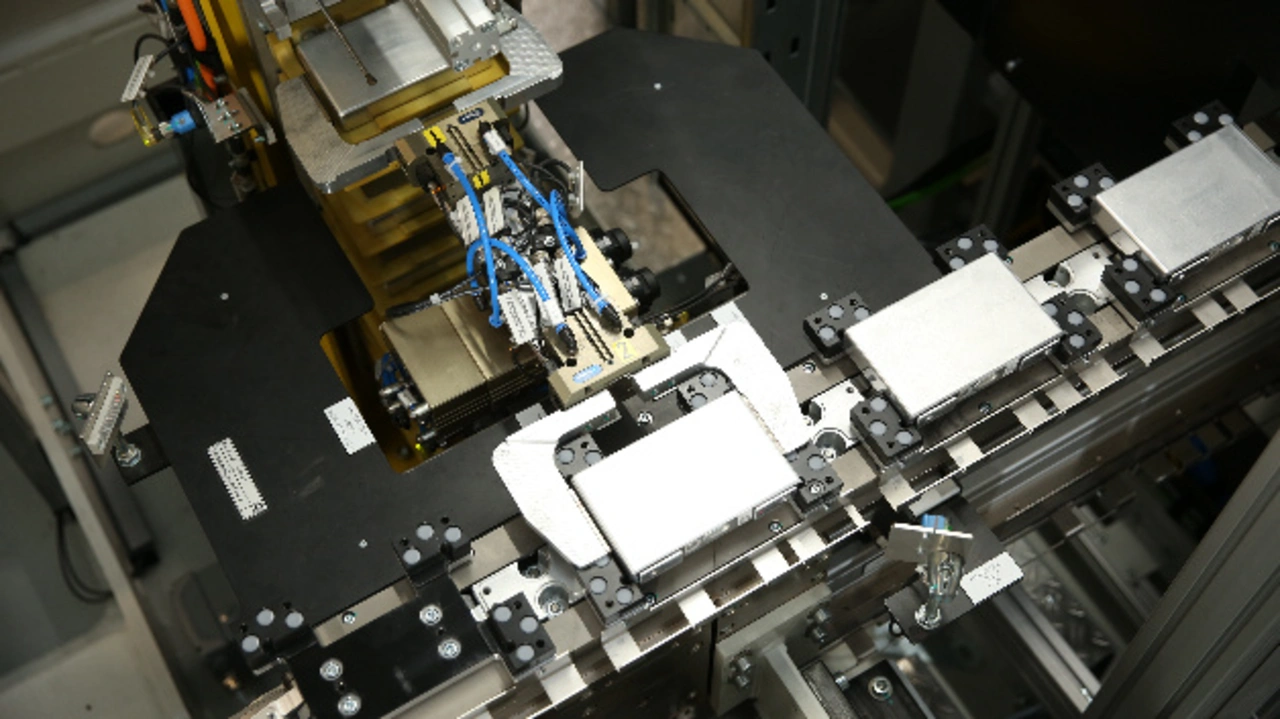

In einem hochautomatisierten Verfahren werden zunächst die angelieferten, taschenbuchgroßen Lithium-Ionen-Zellen geprüft.

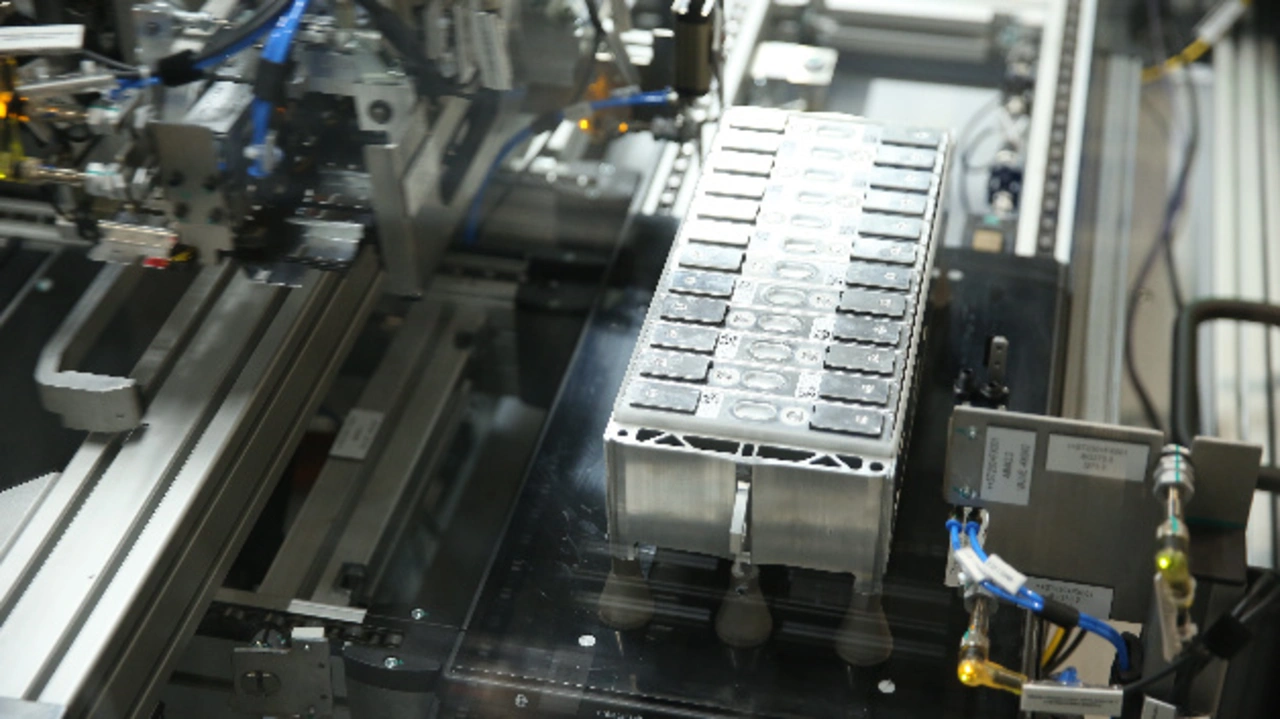

Anschließend werden die Batteriezellen zu einer größeren Einheit, den so genannten Batteriemodulen, zusammengefügt.

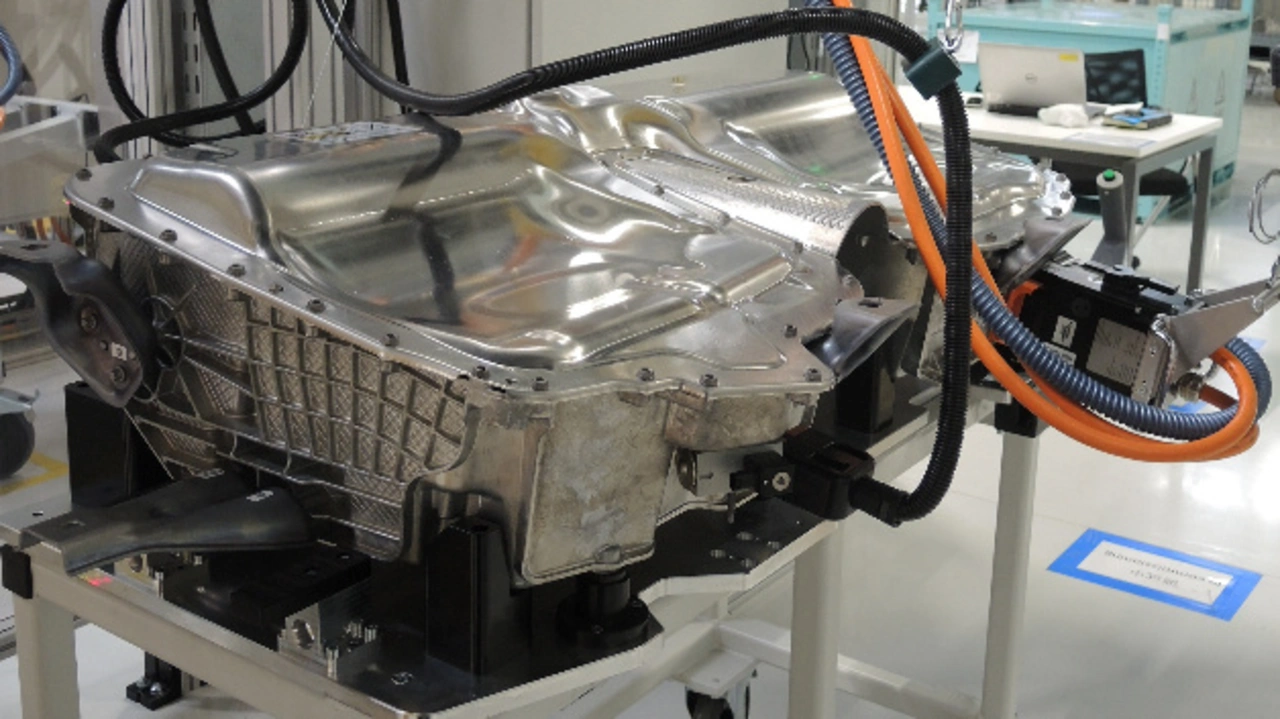

Danach werden die Batteriemodule gemeinsam mit den Anschlüssen, Steuergeräten und Kühlaggregaten in ein Aluminiumgehäuse montiert. Die Größe und Form des Aluminiumgehäuses sowie die Anzahl der verwendeten Batteriemodule ist je nach Fahrzeugvariante unterschiedlich.

So entsteht ein optimal angepasster »Batteriepack«, beziehungsweise Hochvoltspeicher.

Nach erfolgreicher Montage der Hochvoltspeicher folgt die Endkontrolle zur Qualitätssicherung.

Die Kombination aus standardisierten Batteriemodulen und an das Fahrzeug angepassten Gehäusen bringt mehrere Vorteile mit sich. Zum einen stellt sie in der Produktion von Hochvoltspeichern einheitliche Eigenschaften und Qualitätsstandards sicher. Gleichzeitig ist der modulare Aufbau der Hochvoltspeicher die Basis für unterschiedliche E-Antriebsvarianten. Und nicht zuletzt schafft das Baukastenprinzip die Voraussetzung dafür, schnell auf die Kundennachfrage reagieren zu können und Kostenvorteile zu nutzen.

- BMW Brilliance eröffnet Batteriefabrik in Shenyang

- Von der Zelle zum Hochvoltspeicher

- Der Produktionsstandort Shenyang