Systeme mit Ladeleistungen bis 3,75 MW

Herausforderungen rund um Megawatt Charging

Das Laden mit sehr hohen Leistungen ist Voraussetzung für die Elektrifizierung von Nutzfahrzeugen. Als Standard zum Laden dient dabei das MCS (Megawatt Charging System). Fahrzeug- und Infrastrukturhersteller benötigen Entwicklungs- und Test-Tools, die den Anforderungen von MCS gewachsen sind.

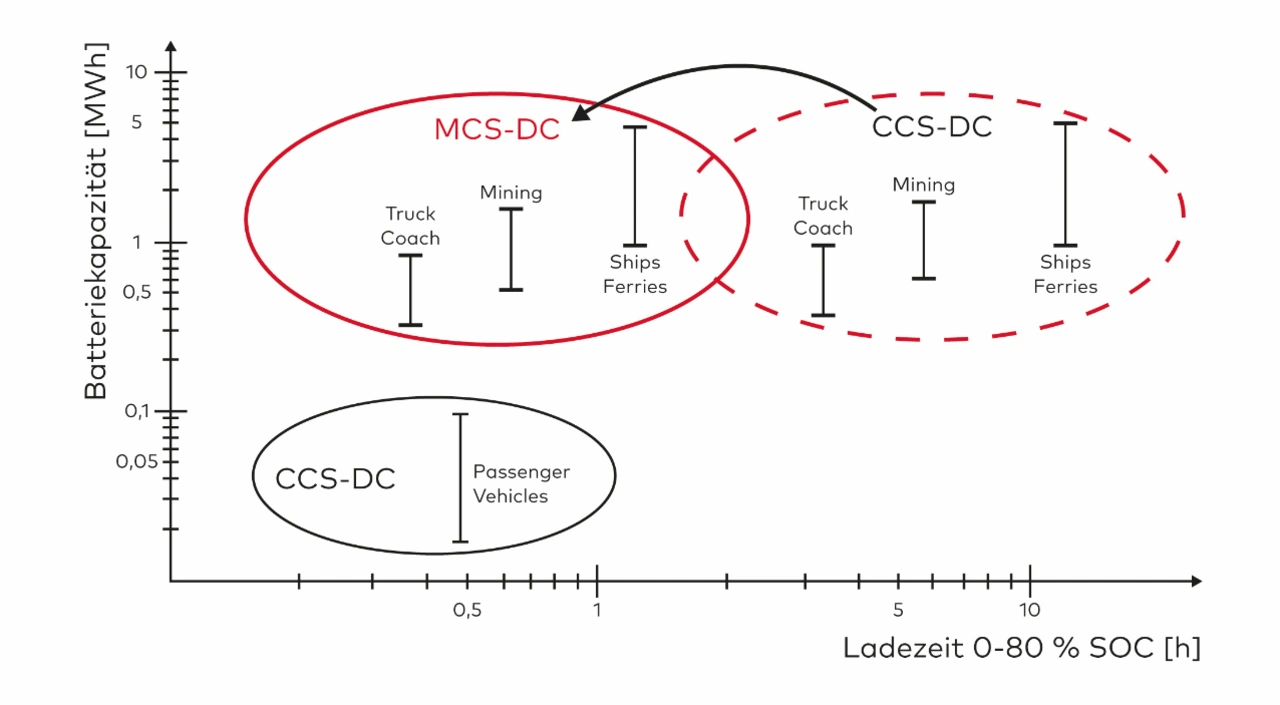

Anders als beim elektrischen Personenverkehr liegt bei großen elektrischen Fahrzeugen und Maschinen der Fokus in erster Linie auf Wirtschaftlichkeit. Es handelt sich hier nahezu ausnahmslos um gewerblich genutzte Geräte, deren Verfügbarkeit so hoch wie möglich sein soll. Heißt übersetzt: Die Ladezeiten sind zu minimieren, was im Umkehrschluss die Erhöhung der Ladeleistungen bedeutet. Ein Blick auf die Batteriegrößen großer Fahrzeuge offenbart, dass im Gegensatz zum DC-Laden gemäß dem europäischen CCS-Standard (Combined Charging System), die Ladeleistungen idealerweise um den Faktor 10 bis 15 höher liegen sollten (Bild 1).

Der aktuell in der Standardisierung befindliche MCS-Standard strebt das Ziel an, zum Beispiel im Schwerverkehr die Batterien innerhalb von etwa einer Dreiviertelstunde auf einen Ladestatus von 80 % zu bringen. Das ist mit den spezifizierten 3,75 MW gut erreichbar. Außerdem harmoniert diese Zeitspanne mit den gesetzlich vorgeschriebenen Fahrpausen.

Jobangebote+ passend zum Thema

Laden mit bis zu 3000 A bei 1250 V

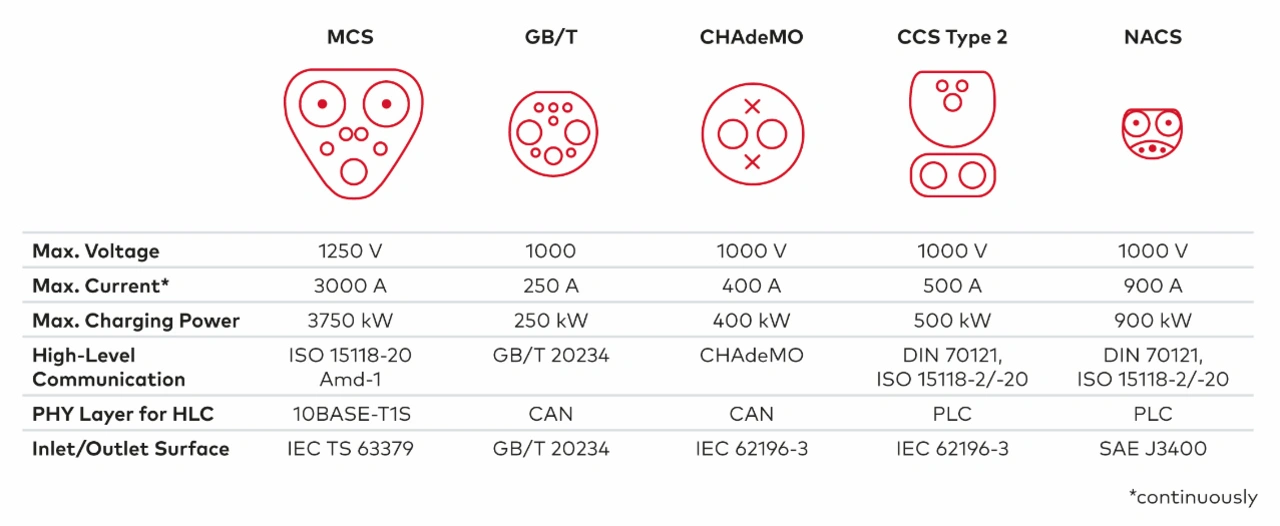

Die Ladeleistung von 3,75 MW ergibt sich aus den Eckdaten von maximal 1250 V und 3000 A. Im Vergleich zu den Standards GB/T, CHAdeMO, CCS und NACS realisiert MCS damit um den Faktor 15 bis 4,2 kürzere Ladezeiten. Technologisch ist MCS zwar von CCS abgeleitet, unterscheidet sich aber in einigen Punkten deutlich (Bild 2).

Das System benötigt zunächst ein robustes Steckersystem, das in der Lage ist, Ströme bis 3000 A zu übertragen und Spannungen bis 1250 V sicher zu schirmen und zu handhaben. Es ist in der IEC TS 63379 definiert und beschreibt gleichzeitig Kühlungsoptionen, die bei Maximalleistung beispielsweise aktiv vorgeschrieben sind.

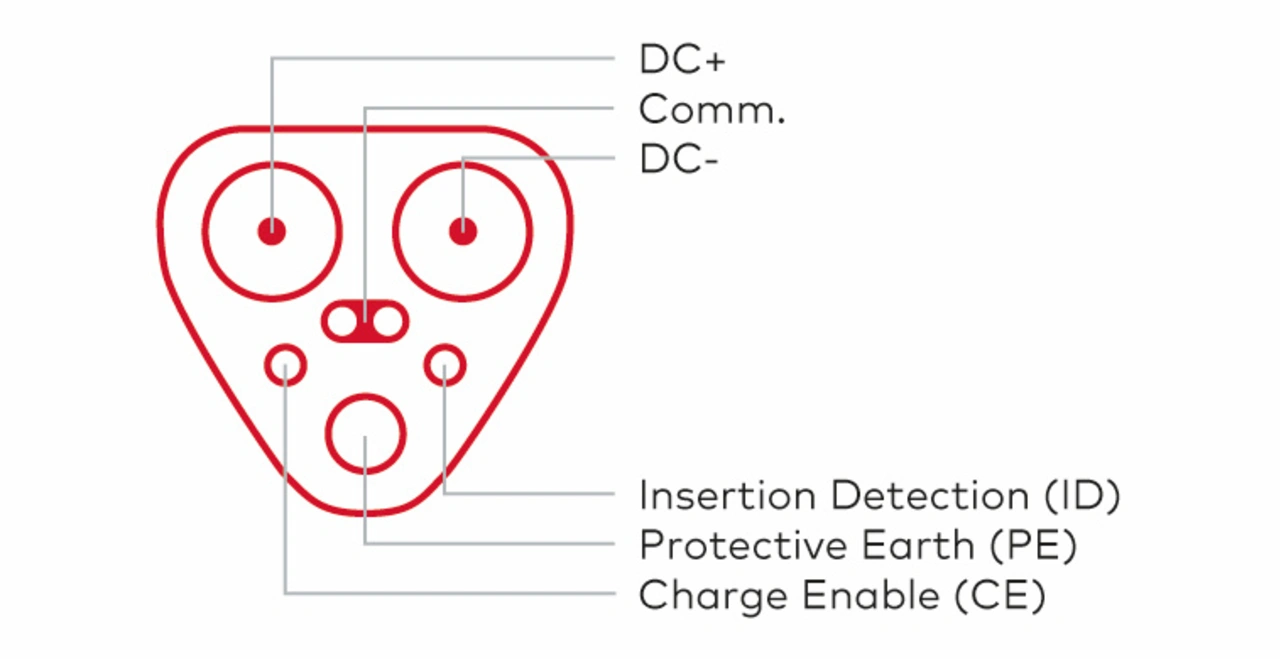

Bei der Low-Level-Kommunikation von CCS bildet der Control Pilot (CP) die verschiedenen Zustände des Ladevorgangs über PWM-generierte Spannungspegel im Bereich von ±12 V ab. Bei MCS dagegen heißt der Control Pilot Pin nun Charge Enable (CE) und verwendet 5 V DC ohne PWM. Die Zustände werden durch unsymmetrische niedrigere Spannungen repräsentiert, deren gültige Pegelbänder deutlich schmaler sind, ebenso wie die Abstände zueinander.

Weiterhin bezeichnet MCS den Proximity Pin (PP) als Insertion Detection (ID). Der ID-Pin arbeitet ebenso wie der PP bei CCS mit 5 V DC, erlaubt aber notfalls auch die Speisung mit 12 V oder 24 V für die Versorgung von Nebenverbrauchern. Die MCS-Low-Level-Kommunikation ist in der IEC 61851-23-3 beschrieben, wobei sich das Normungsverfahren noch in der Bearbeitung befindet und der Standard voraussichtlich 2026 veröffentlich wird (Bild 3).

High-Level-Kommunikation: 10BASE-T1S mit Mehrpunktverbindungen

Die High-Level-Kommunikation basiert auf ISO 15118-20, wobei Amendment-1 unter anderem zusätzliche Service-IDs für MCS einführt (ISO 15118-20 Amd-1). Der Kommunikations-Stack sieht ähnlich aus wie bei CCS und nutzt TLS, TCP/IP, Ethernet jedoch 10BASE-T1S gemäß ISO 15118-10 als Physical Layer. Bei 10BASE-T1S handelt es sich um Single-Twisted-Pair-Ethernet mit einer Bandbreite von 10 Mbit/s halbduplex und Differential Manchester Encoding (DME) auf Basis der IEEE-802.3cg-Spezifikation. Die High-Level-Kommunikation bei MCS benötigt somit keine übersprechende PLC (Powerline Communication) mehr, und auch das SLAC-Verfahren (Signal Level Attenuation Characterization) zum Detektieren der verbundene Ladesäule/Gegenstelle ist überflüssig.

Anders als beim typischen Switching Ethernet mit Punkt-zu-Punkt-Verbindungen und der Auflösung von Kollisionen im Switch realisiert 10BASE-T1S hier ein System mit Mehrpunktverbindungen (multidrop) und Physical Layer Collision Avoidance (PLCA), das ursprünglich für den Automotive-Einsatz entwickelt wurde. Die Infrastrukturseite agiert stets als Coordinator und hat die Knoten ID 0, während dem Elektrofahrzeug die ID 1 (Drop Node 1) zugeordnet ist. Optional erlaubt der Kommunikations-Bus nach ISO 15118-10 bis zu sechs weitere Knoten (Drop Nodes), zum Beispiel für Stecker und Einlassbuchse, um Sensordaten, aktuelle Temperaturen oder sonstige Informationen zu übertragen.

PLCA: Zyklischer Datenaustausch ohne Kollisionen

Jedem Busteilnehmer ist eine eindeutige Knoten-ID zugeordnet, die er für den Buszugriff benötigt. PLCA arbeitet zyklisch und gewährt jedem Knoten in aufsteigender ID-Reihenfolge einmal pro Zyklus die Zugriffsmöglichkeit (TO – Transmit Opportunity) im jeweiligen Zeitfenster (Slot). Das heißt, ein Knoten darf seinen Frame nur senden, wenn sein Slot an der Reihe ist. Zu allen anderen Zeiten verhält er sich ruhig und hört am Bus mit. Letzteres ist notwendig, um die Synchronität zum System zu bewahren, denn die Zykluszeiten können unterschiedlich lange ausfallen.

Das EVSE (Electric Vehicle Supply Equipment), das als Coordinator fungiert, leitet einen Zyklus ein, indem es ein Beacon-Signal sendet. Unmittelbar darauf folgen die Slots, und jeder Knoten darf einmal senden. Ist ein bestimmter Slot an der Reihe, muss er innerhalb einer definierten Zeit (TO_TIME – Transmit Opportunity Time) das Senden seines Frames beginnen. Falls diese Zeit ohne Aktion verstreicht, darf sofort der Knoten mit der nächsthöheren ID senden. Mit diesem Verfahren reduziert PLCA Totzeiten und sorgt dafür, die verfügbare Bandbreite optimal zu nutzen sowie die durchschnittlichen Zykluszeiten zu verringern.

Test- und Entwicklungswerkzeuge für MCS

Auch wenn die MCS-Standardisierung noch nicht abgeschlossen ist, hat die Entwicklung der Ladesysteme auf OEM- und Infrastrukturseite längst begonnen. In Verbindung mit dem richtigen Analyse-, Simulations-, und Testsystem lassen sich MCS-Entwicklungen schon jetzt starten und effektiv bewältigen. Dazu bedarf es entsprechender Flexibilität und einer zeitnahen Anpassung des Systems an die fortschreitende Standardisierung. Entwicklungsbegleitende Simulationen und Tests von Anfang an bewahren vor Fehlentwicklungen.

Bekanntlich fallen Korrekturprozesse umso kostspieliger aus, je später Fehler detektiert werden. Das Testsystem setzt sich idealerweise aus perfekt aufeinander abgestimmten Software- und Hardware-Komponenten zusammen. Skalierbarkeit sorgt dafür, Kosten im Griff zu behalten und sich exakt das System zusammenzustellen, das man für seine Anforderungen, die gewünschte Testtiefe, Höhe der Ladeleistung usw. benötigt.

Die besonderen Herausforderungen bei MCS liegen unter anderem darin, dass die endgültigen Test-Spezifikationen noch nicht vorliegen. Nach Änderungen sollten bereits erstellte Tests daher einfach editierbar und wiederverwendbar sein. Weiterhin muss das verwendete HIL-System mit seiner Messtechnik die benötigte Präzision zur Verfügung stellen, um die schmaleren Spannungsbänder der MCS-Low-Level-Kommunikation sicher zu identifizieren. Bei Systemen, die zuvor für CCS-Entwicklungen gedient haben, ist das möglicherweise nicht der Fall. Und schließlich muss es die Möglichkeit geben, Leistungstests bis 3,75 MW durchzuführen.

Ready for MCS: Von der Simulation bis zum Leistungstest

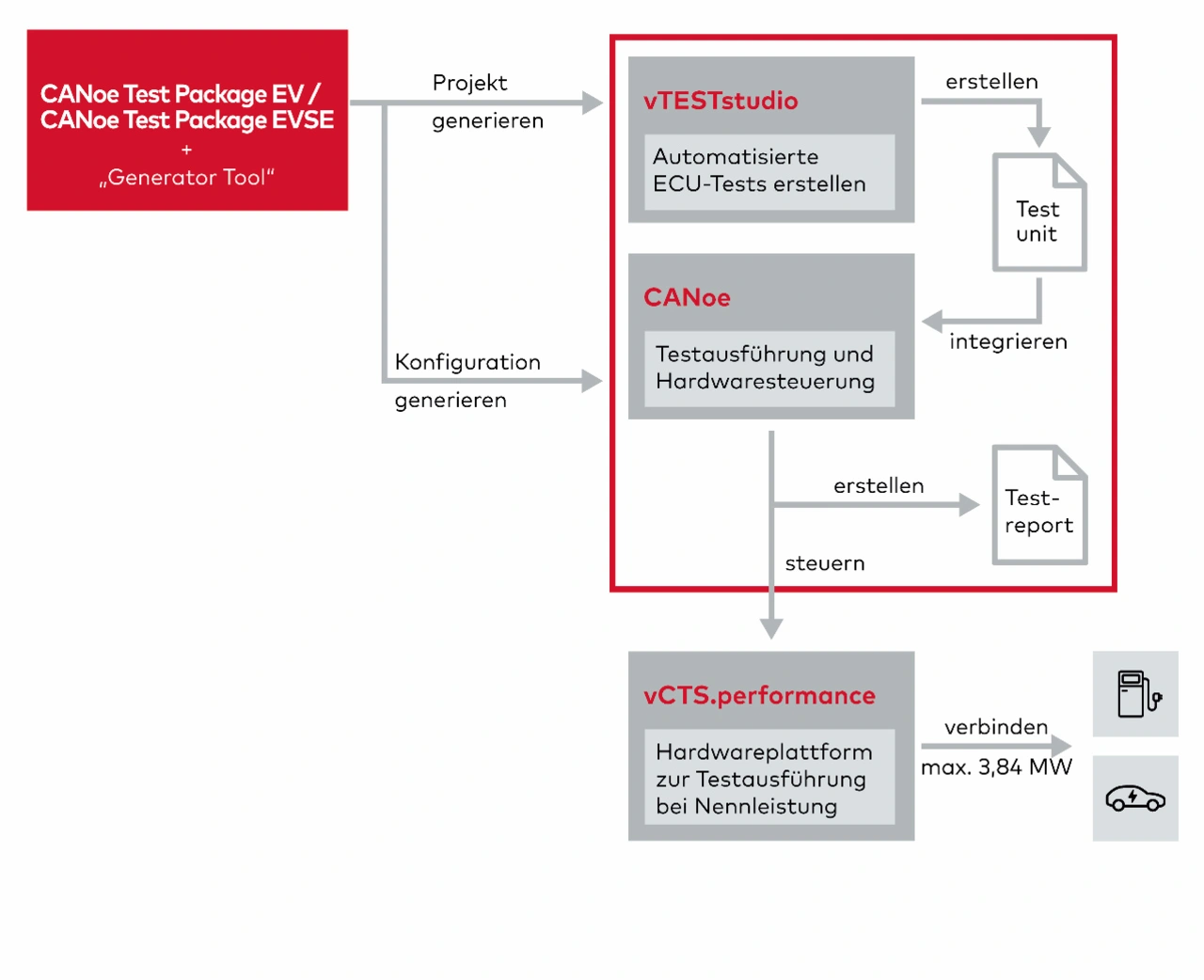

Die MCS-Lösungen von Vector umfassen ein sorgfältig aufeinander abgestimmtes System aus Software und Hardware (Bild 4). Als zentrale Software zum Analysieren, Simulieren und Testen kommt CANoe.SmartCharging zum Einsatz. Das System erlaubt die vollständige Simulation entweder des Fahrzeugs oder der Ladestation. Es liefert detaillierte und zeitsynchrone Analysen von Kommunikation und Ereignissen und ist in der Lage, auch weitere Bussysteme wie CAN- und LIN-Kommunikationen in das untersuchte Szenario einzubeziehen.

Das Simulationsverhalten und die Inhalte der Botschaften lassen sich vielfältig anpassen, beispielsweise hinsichtlich der MCS ServiceIDs. Auch Spannungen und Widerstände der Pins Charge Enable und Insertion Detection in der Low-Level-Kommunikation sind konfigurierbar. Das Einschleusen von fehlerhaften Botschaften zeigt die Systemreaktion auf undefinierte oder unerlaubte Kommunikationsdaten. Die seit ISO 15118-20 obligatorische TLS-Verschlüsselung lässt sich bei Tests wahlweise aktivieren oder deaktivieren.

Die Hersteller von Fahrzeugen und Ladeinfrastrukturen benötigen zum Validieren ihrer Ladeelektronik spezifische Konformitäts- und Interoperabilitäts-Testfälle. Die beiden Test Packages EV und EVSE bieten genau solche Testfälle in einer Testbibliothek an. Mit dem Source Code der Test Packages können Testerinnen und Tester auch eigens definierte Testabläufe, die über die standardisierten Testfälle hinausgehen, schnell und einfach realisieren.

Zum Ausführen der Tests ist CANoe verantwortlich, wobei das System gleichzeitig die für die Testautomatisierung notwendige Steuerung der Hardware übernimmt und am Ende den Testreport generiert. Bis zur Veröffentlichung der MCS-Testspezifikationen empfiehlt es sich, die Konformitätstests auf Grundlage von ISO 15118-20 durchzuführen. Die Tests für das bei MCS nicht vorhandene SLAC lassen sich einfach deaktivieren.

Skalierbare DC-Stromversorgung bis 3,84 MW

Um realistische Leistungstests im Megawatt-Bereich durchführen zu können, hat Vector in Zusammenarbeit mit EA Elektro-Automatik ein hochskalierbares System zur DC-Stromversorgung entwickelt. Das vCTS.performance liefert bis zu 1.500 V Ladespannung und eine maximale Ladeleistung von 3,84 MW (Bild 5). Ein Master Rack mit 180 kW Basisleistung lässt sich durch Erweiterungs-Racks von jeweils bis zu 300 kW Leistung ergänzen. Diejenigen, die beispielsweise nur mit 1 oder 2 MW testen wollen, müssen so nicht das komplette System mit 3,84 MW beschaffen.

Fazit

Um auf den künftigen MCS-Markt aufzuspringen, tun Hersteller großer elektrischer Schwerlastfahrzeuge, Schiffe, Flugzeuge und Baumaschinen gut daran, zeitnah mit ihren Entwicklungen zu beginnen. Gleiches gilt für die Unternehmen auf der Infrastrukturseite. Mit Hilfe geeigneter Entwicklungs-, Simulations- und Test-Tools lässt sich die dahinterstehende Komplexität, insbesondere der Smart-Charging-Kommunikation, gut meistern.

Das bei Vector erhältliche System bietet hohe Flexibilität und Skalierbarkeit, Software und Hardware sind hervorragend aufeinander abgestimmt. Es deckt alle Belange von der Low-Level- über die High-Level-Kommunikation bis hin zum Leistungstest mit maximal spezifizierter MCS-Ladeleistung ab. Vector ist zudem in den zuständigen Standardisierungsgremien vertreten und passt seine Lösungen zügig der fortschreitenden MCS-Standardisierung an.

Der Autor

Dr. Raphael Pfeil

ist Produktmanager für Entwicklungs- und Testwerkzeuge für Smart Charging bei Vector Informatik. Er verfügt über umfassende Kenntnisse in der Steuergeräteentwicklung und ist aktuell auf Konformitäts- und Interoperabilitätstests für verschiedene Smart-Charging-Standards spezialisiert. Darüber hinaus bringt er seine umfangreiche Expertise im Bereich Kommunikation und Laden in mehrere Standardisierungsgremien ein.