Qualitätskontrolle mit Embedded Vision

Einblicke in NXPs Machbarkeitsstudie

Zur Qualitätskontrolle gehört die Sichtprüfung, ob versandfertige Wafer korrekt in der Transportbox verpackt wurden. Für diesen Schritt erprobt NXP ein Embedded-Bildverarbeitungssystem – Felipe Fernandez von NXP beschreibt die Hintergründe der Machbarkeitsstudie.

NXP betreibt Fertigungslinien für Siliziumwafer auf der ganzen Welt. Ein Teil der Qualitätskontrolle ist eine manuelle Sichtprüfung kurz bevor die fertig prozessierten Siliziumwafer ausgeliefert werden: Nachdem die Siliziumwafer den typischen Herstellungsprozess durchlaufen haben, werden die Siliziumscheiben am Ende in einem definierten Verfahren in eine Transportbox verpackt, bevor sie das Werk verlassen (Bilder 1 – 3).

Sobald die Transportbox geschlossen ist, führt ein Mitarbeiter eine manuelle Sichtprüfung durch. Das dient unter anderem der Erkennung einer fehlerhaften Positionierung der Siliziumscheiben in der Transportbox. Diese Prüfung ist deshalb sehr wichtig, weil sich an diesem Punkt nachgelagerte Probleme in der Lieferkette vermieden lassen, die dann entstehen, wenn Wafer falsch positioniert verschickt werden.

Sichtprüfung

Die Fehlerquote bei der Einlagerung in den Transportbehälter ist üblicherweise sehr gering, daher trifft das prüfende Team nur selten auf einen Fehler. Von der niedrigen Trefferquote wird auch das Prüfverhalten des Menschen beeinflusst, mit der Folge, dass sehr selten auftretende Fehler mit erhöhter Wahrscheinlichkeit bei einer manuellen Prüfung nicht erkannt werden. Daher wurde in einer Wafer-Fabrik als Pilotprojekt eine automatisierte Sichtprüfung eingeführt. Eine solche Automatisierung bedeutet einen deutlichen Mehrwert in punkto Effizienz. Außerdem wird so der Zustand der Transportboxen vor dem Verlassen des Werks dokumentiert.

Kamerasystem und Evaluierungsboard

Für die Umsetzung dieses Konzepts kooperiert NXP mit dem Kamerahersteller Basler, mit der bereits eine enge Zusammenarbeit bei der Entwicklung von Edge-Geräten für die Bildverarbeitung bestand. Außerdem sind Fabrikautomation und Embedded Vision Kernmärkte für die Basler AG, sodass bereits Projekterfahrung in der Entwicklung von vollständigen Bilderkennungs-Anwendungen vorlag. Neben der Kamera-Hardware stellte Basler auch die komplette Anwendungssoftware für den geplanten Anwendungsfall bereit.

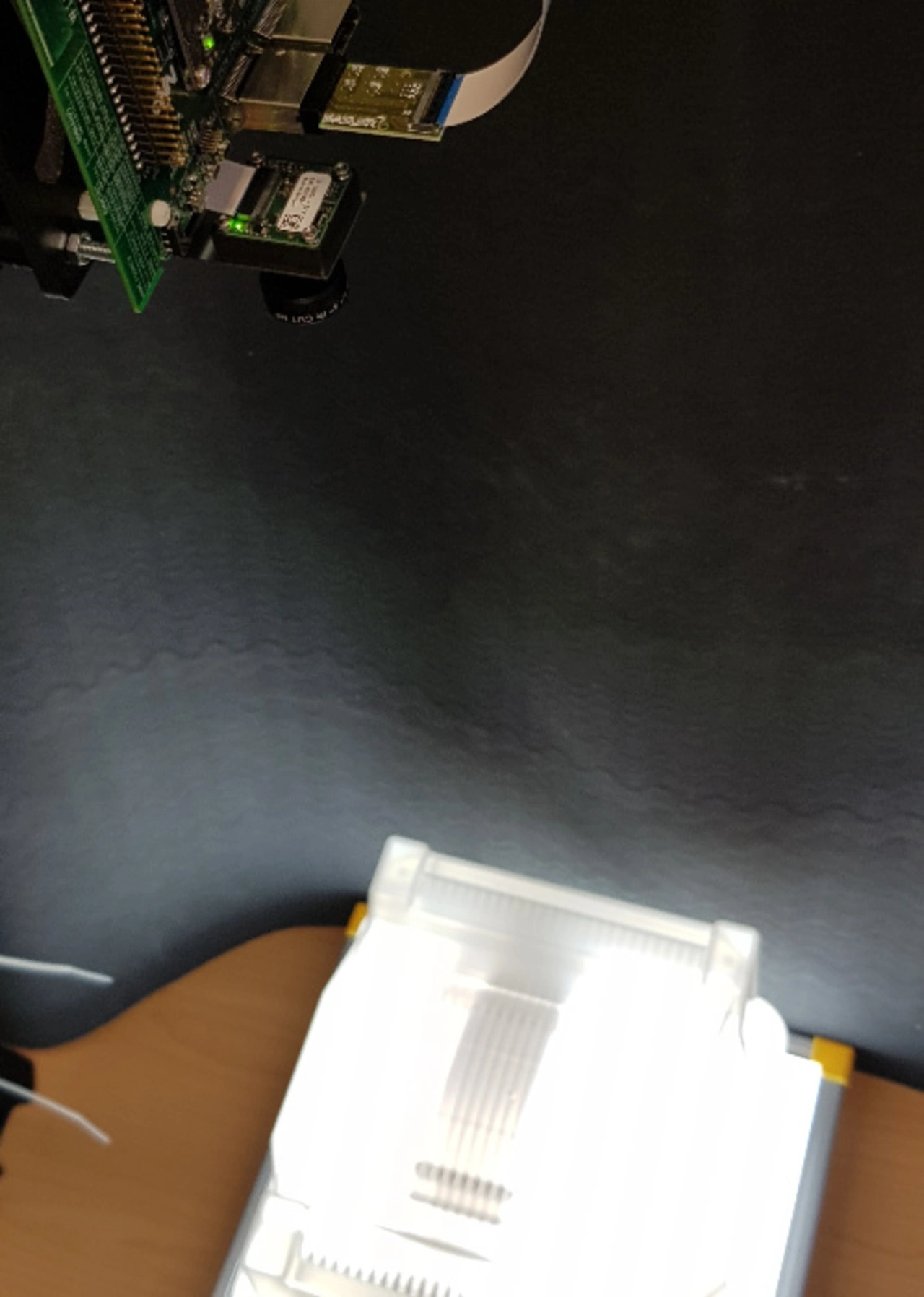

Für die automatisierte Sichtprüfung wurde das Add-on-Kamera-Kit »daA2500-60mci-IMX8-EVK« integriert (Bild 4). Es besteht aus 5-Megapixel Dart-Kameramodul, Kabel, Objektiv und einem Adapter, der die BCON-for-MIPI-Schnittstelle der Basler-Kameras auf Mini-SAS-überführt. Über die Schnittstelle werden Datenübertragungsraten bis 750 MB/s unterstützt. Für dieses Kameramodul sind außerdem Treiber verfügbar, die speziell für eine einfache Integration mit verschiedenen i.MX 8M-Evaluierungsboards entwickelt wurden.

Als Prozessorplattform wird ein NXP i.MX 8M Mini-Evaluierungsboard »8MMINILPD4-EVK« genutzt. Es arbeitet als Haupt-CPU-Plattform mit einem industriell qualifizierten i.MX 8M Mini Quad-Applikationsprozessor mit 4x Arm Cortex-A53 bei 1,6 GHz. Ein Arm Cortex-M4 bei 400 MHz wird als Low-Power/Security-CPU genutzt. Damit eignet sich das Board für eine sehr effiziente Berechnung von Bildverarbeitungsalgorithmen. Außerdem bringt es die richtigen Peripheriemodule mit, um die Anforderungen dieser Machbarkeitsstudie zu erfüllen. Es unterstützt den weit verbreiteten MIPI-CSI-Standard über einen mini-SAS-Anschluss und ermöglicht die direkte Kommunikation mit einem Fertigungs-MES (Manufacturing Execution System) über einen 1Gbit Ethernet-Port. Weitere Geräte innerhalb der Fertigung können über digitale I/Os in das Bildverarbeitungssystem eingebunden werden.

Machbarkeitsnachweis

Das Evaluierungsboard wurde zusammen mit dem Kamera-Kit an der Station für die Sichtprüfung installiert. Auf dem Applikationsprozessor lief bereits ein Bildverarbeitungsalgorithmus, der auf die spezifischen Beleuchtungsverhältnisse im Reinraum angepasst wurde. Der Algorithmus verwendet klassische Bildverarbeitungsmethoden wie Segmentierung und Blobanalyse. Um über Ethernet mit dem MES-Backend zu kommunizieren, sendet und empfängt die Anwendung JSON-Nachrichten an und von einem MQTT-Broker.

Zum Start der automatischen Sichtprüfung wird die Transportbox mit den Wafern auf einer industriellen Gegenlicht-Plattform positioniert. Die Kamera befindet sich etwa 1 m über der Transportbox (Bild 5) und ist mit dem i.MX-8M-Mini-Board verbunden. Der Applikationsprozessor startet den Prüfprozess, sobald er eine Nachricht vom MQTT-Broker des MES-Backends erhält oder wenn der Prüfer manuell einen digitalen Eingang aktiviert, der mit dem Evaluierungsboard verbunden ist.

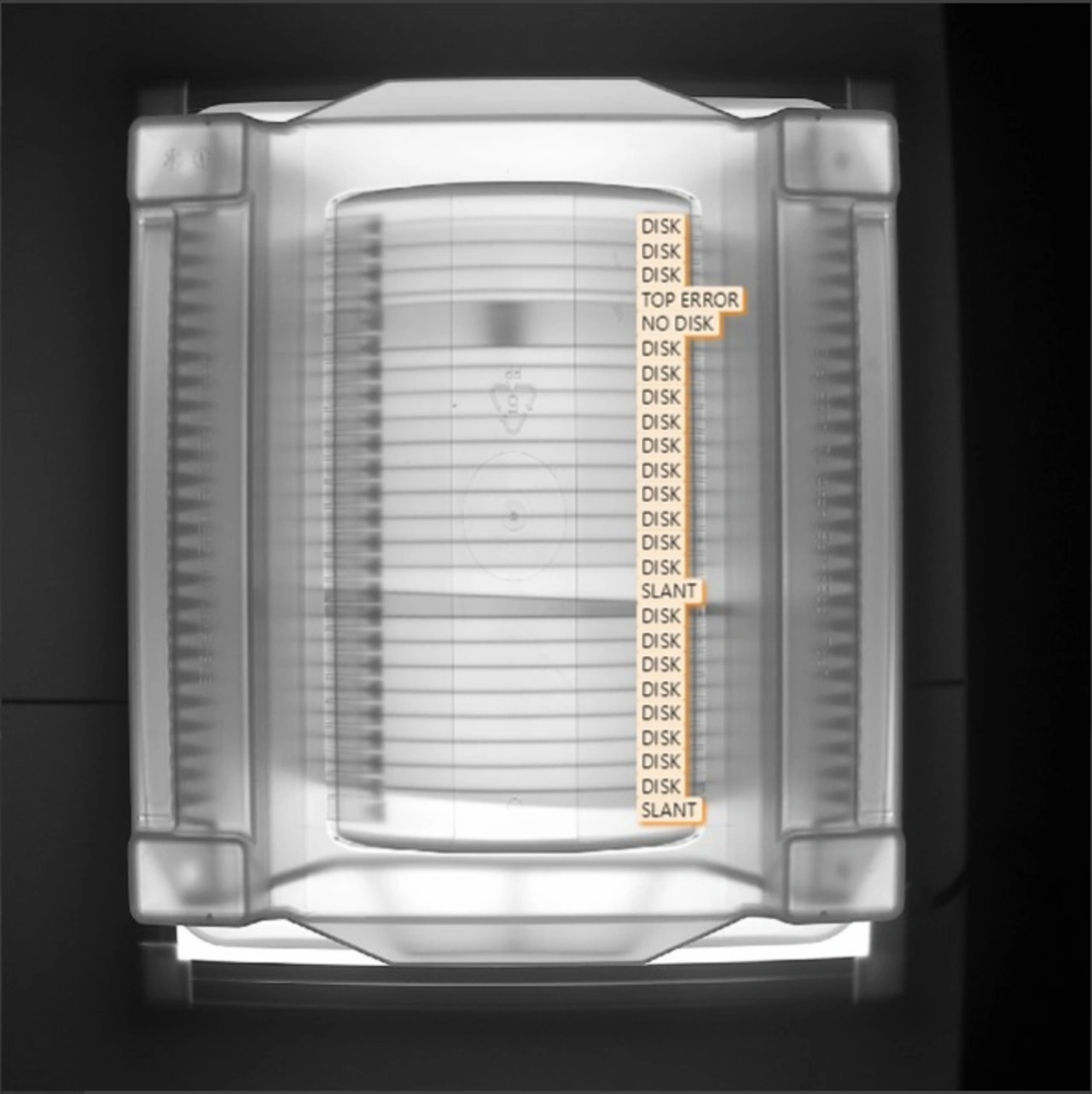

Sobald das Bild von der Kamera aufgenommen und vorverarbeitet wurde, sucht der eigentliche Bildverarbeitungsalgorithmus die Box innerhalb des Bildes und richtet das Bild für die nachfolgenden Schritte neu aus, falls die Box schief steht (Bild 6).

In den folgenden Verarbeitungsschritten sucht der Algorithmus nach leeren Halterungen sowie nach schräg stehenden Wafer-Scheiben oder solchen, die nicht vollständig in den Halterungen sitzen. Darüber hinaus werden die Scheiben in der Box gezählt. Als Ergebnis dieser Bildverarbeitungsroutine sendet der i.MX 8M Mini eine MQTT-Nachricht an das MES, die das Ergebnis der Inspektion wie folgt zusammenfasst:

- 1. OK-Meldung, wenn kein Wafer in falscher Position bzw. nicht-OK-Meldung, wenn sich mindestens ein Wafer in einer falschen Position befindet. Im Falle von nicht OK wird ein neues Bild aufgenommen, um das erste Ergebnis noch einmal zu überprüfen.

- 2. Meldung mit der Anzahl der Wafer in der Transportbox.

- 3. Meldung mit einem Index, der angibt, welche(r) Wafer falsch positioniert war(en).

Schließlich werden die 16-Bit-Bilder des analysierten Wafers an das MES gesendet und zur Rückverfolgbarkeit der Fertigungsprozesse gespeichert.

Ausblick

Embedded Vision bietet in der Fabrikautomation große Vorteile und ist ein wachsender Trend. Aufgrund der immer kleineren Abmessungen, des immer geringeren Strombedarfs und einer immer höheren Rechenleistung wird es viel einfacher, große PC-basierte Bildverarbeitungssysteme durch Embedded-Technik zu ersetzen und so schlanke und kosteneffiziente Systeme für anwendungsspezifische Aufgaben aufzusetzen. Das hier beschriebene automatisierte System für eine visuelle Inspektion ist ein Beispiel dafür.

Der Autor

Felipe Fernandez ist Business Development Specialist bei NXP in der Arbeitsgruppe Industrial System Innovation mit Sitz in Hamburg. Er arbeitet seit mehr als 10 Jahren in den Bereichen Cybersicherheit und Fabrikautomation und war in verschiedenen Regionen Lateinamerikas und Europas tätig. Sein Master-Abschluss mit Schwerpunkt Mechatronik-Ingenieurwesen sowie seinen MBA hat er am Northern Institute of Technology Management absolviert.