Echtzeit-Regelungstechniken

Zuverlässige und skalierbare Hochspannungs-Designs

Getrieben vom wachsenden Leistungsbedarf und der zunehmenden Komplexität moderner Systeme, haben sich die Anforderungen an Hochspannungs-Systeme entscheidend erhöht.

Um diesen Vorgaben gerecht werden zu können, bedarf es eines echtzeitfähigen Mikrocontrollers oder eines digitalen Power-Controllers, um die fortschrittlichen, für bestimmte Spezifikationen und unterschiedliche Leistungen optimierten Leistungselektronik-Topologien zu steuern.

Der vorliegende Beitrag geht auf einige Vorteile der digitalen Leistungsregelung in Hochspannungs-Anwendungen ein und zeigt, wie der sichere und effiziente Betrieb hochentwickelter Leistungselektronik-Systeme von dieser Technik profitieren kann.

Höhere Zuverlässigkeit und besserer Schutz für Leistungselektronik-Systeme

Zuverlässigkeit ist eine entscheidende Voraussetzung für den unterbrechungsfreien Betrieb von Hochspannungs-Systemen. Indem man Leistungselektronik verlässlich vor überhöhten Spannungen und Strömen sowie vor thermischem Stress schützt, verlängert man die Lebensdauer der Bauteile, verbessert die funktionale Sicherheit, senkt die Instandhaltungskosten und minimiert die Ausfallzeiten, was wiederum für einen ebenso effizienten wie effektiven Betrieb ohne unerwartete Ausfälle sorgt.

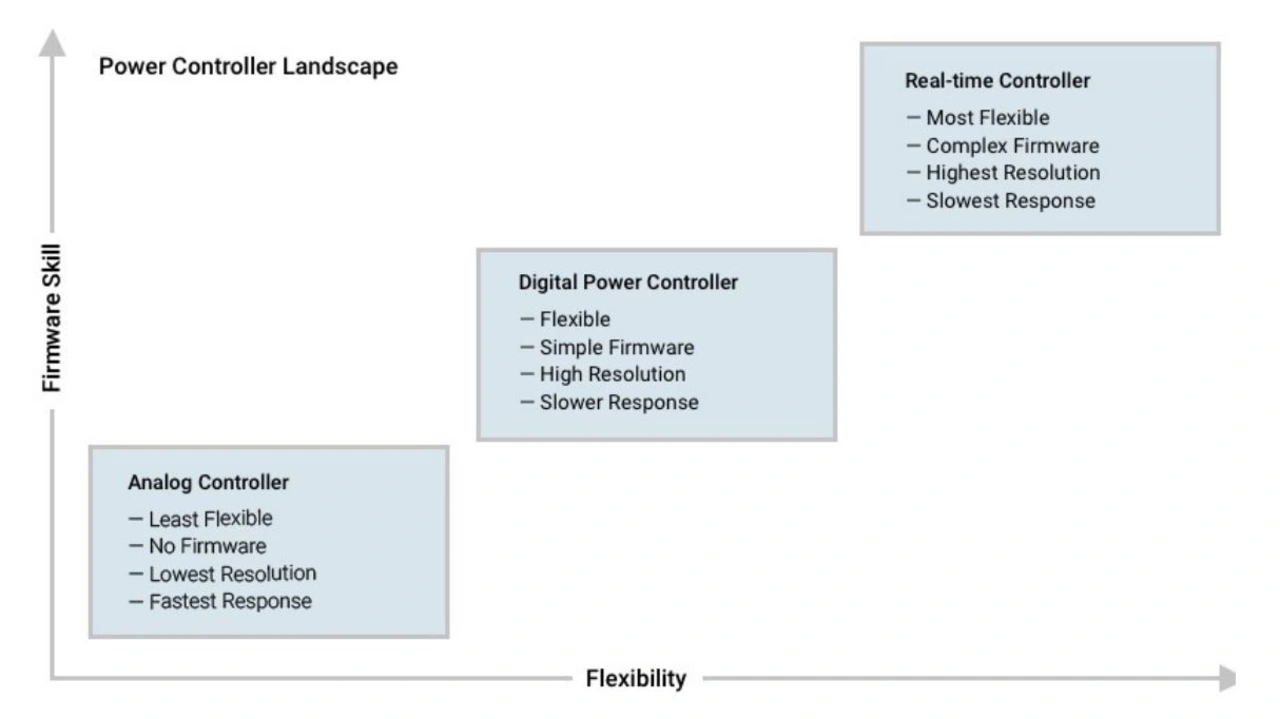

Die früher verwendeten analogen Bauelemente waren zwar einfach und kostengünstig, jedoch fehlte ihnen die notwendige Flexibilität und Robustheit, um in großem Stil in schnell wachsenden Bereichen wie Hybrid- und Elektrofahrzeugen, Energie-Infrastruktur und Energieversorgung eingesetzt zu werden, die ständig wachsende Anforderungen an die Hochspannungs-Leistungselektronik stellen.

Digital Power bietet bessere Eigenschaften im Hinblick auf die Topologie-Optionen, die Systemfeatures und die Schutzfunktionen. Gleichzeitig sinkt die Zahl der notwendigen Entwickler, um Projekte aus dem Prototypstadium zur Produktionsreife zu bringen.

Echtzeit-Mikrocontroller (MCUs) und digitale isolierte Power-Controller verbessern die Zuverlässigkeit solcher Systeme. Sie minimieren die Latenz zwischen dem Erfassen einer Messgröße und der entsprechenden Reaktion, sodass schnell und präzise auf Laständerungen und Störeinflüsse reagiert werden kann. Dies verbessert die Stabilität, verringert die Empfindlichkeit gegenüber kurzzeitigen Ereignissen und steigert die gesamte Leistungsfähigkeit.

Darüber hinaus schützen MCUs und digitale Power-Controller die Leistungselektronik, indem sie beispielsweise zu hohe Spannungen, Ströme und Temperaturen rasch detektieren und sofortige Gegenmaßnahmen einleiten. Sie bieten zudem eine präzise Kontrolle über die Schalt- und Modulationstechniken, optimieren die Performance der verwendeten FETs innerhalb ihrer sicheren Grenzen und minimieren die Belastung der Bauelemente.

Simultane Steuerung mehrerer Leistungsstufen

Das wachsende Leistungs- und Komplexitätsniveau moderner Hochspannungs-Systeme bringt es oftmals mit sich, dass Systeme aus mehreren Leistungsstufen zusammengesetzt werden, deren gleichzeitige Steuerung nach einem leistungsfähigen Echtzeit-Mikrocontroller oder einem digitalen Controller verlangt.

Ein Beispiel für eine solche Anwendung sind Mikrowechselrichter für PV-Anwendungen. Ein typisches Mikrowechselrichter-System enthält mehrere Leistungsstufen. Zu ihnen gehören DC/DC-Wandler, die die von den Solarpanelen erzeugte elektrische Energie in eine hohe DC-Zwischenspannung wandeln, aus der anschließend die Netzwechselspannung erzeugt wird. Die Echtzeit-MCUs der C2000-Familie von TI können nicht nur die Leistungsstufen ansteuern, sondern gleichzeitig auch anspruchsvolle Überwachungs- und Housekeeping-Funktionen wahrnehmen. Ein Referenzdesign für einen bidirektionalen, GaN-basierten 1,6-kW-Mikrowechselrichter ist mit dem Mikrocontroller TMS320F280039C bestückt, der neben allen vier DC/DC-Hochsetzstellerstufen auch für einen Converter-Inductor-Inductor-Inductor-Wandler und eine einphasige PFC-Stufe (Power Factor Correction) mit Totem-Pole-Topologie eingesetzt werden kann. Für sechs oder mehr PV-Panels eignet sich der neue TMS320F28P550SJ dank seiner erhöhten Rechenleistung und seiner Ausstattung mit bis zu 24 PWM-Kanälen und 39 ADC-Kanälen.

Digitale Power-Controller von TI, wie etwa der UCD3138A, können zur gleichzeitigen Steuerung mehrerer Stufen genutzt werden. Beispiele sind die Leistungsfaktor-Korrektur in AC/DC-Anwendungen (z. B. Server-Stromversorgungen) sowie Hochvolt-DC/DC-Wandler für Telekommunikationsstromversorgungen mit beispielsweise 48 oder 12 V. Um mehrere Varianten für unterschiedliche Leistungsniveaus und Regionen implementieren zu können, müssen die Systeme bei der Verwendung diskreter analoger Controller stets von neuem berechnet, geprüft und validiert werden. Kommt dagegen ein digitaler Power-Controller zum Einsatz, kann ein einziger Baustein das gesamte System steuern. Änderungen von Parametern wie Spannungs- oder Stromgrenzwerte können großenteils durch Firmware-Modifikationen erfolgen, sodass die knappen Entwickler-Ressourcen weniger in Anspruch genommen werden. Abgesehen davon warten digitale Power-Controller mit ehr Flexibilität sowie Kommunikations- und Housekeeping-Funktionen auf. Damit die immer ausgefeilteren Leistungsstufen mit einem Maximum an Zuverlässigkeit und Skalierbarkeit betrieben werden können, bieten digitale Power-Controller und Echtzeit-MCUs mehrere Optionen für verschiedene Anwendungen, die mit Hochspannungs-FETs bestückt werden müssen.

Investitionen in Hard- und Software maximal ausschöpfen

Jobangebote+ passend zum Thema

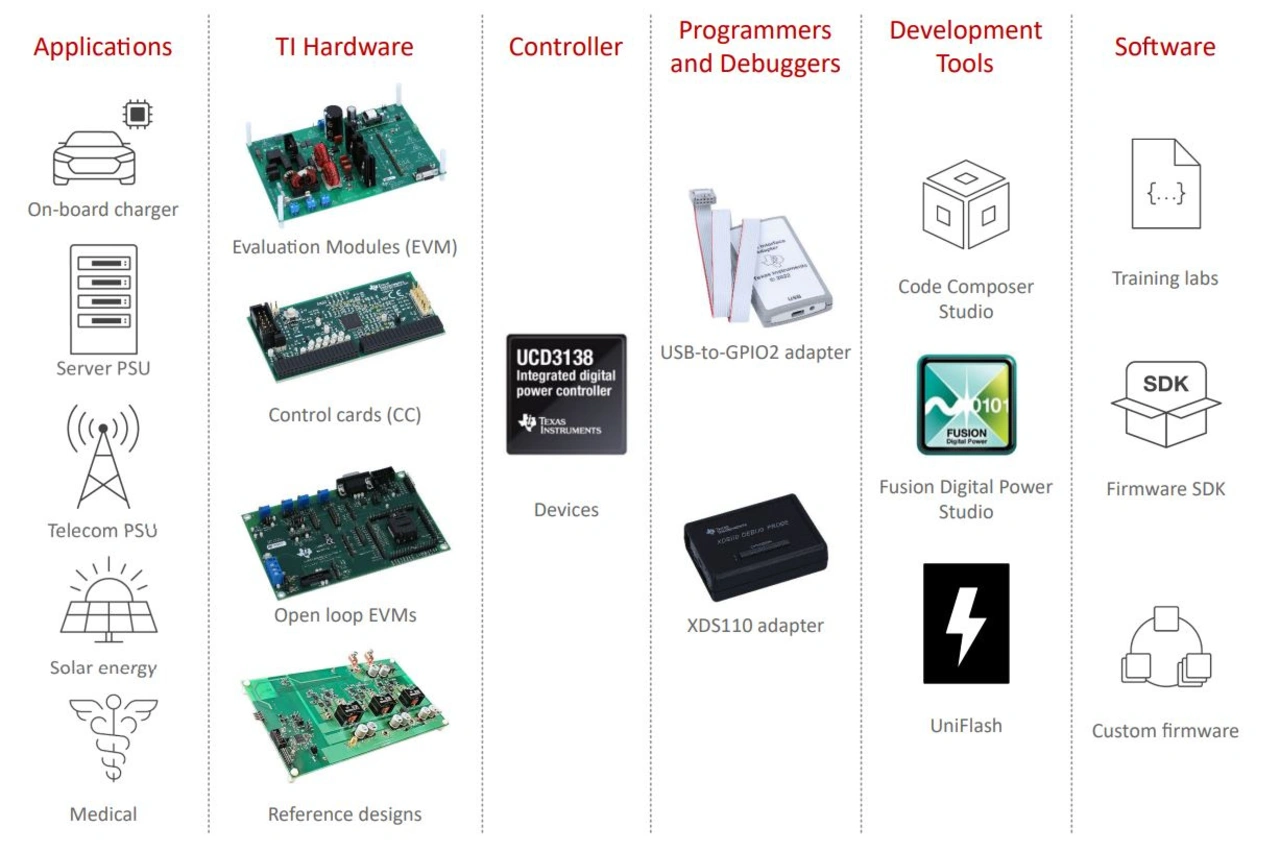

In heutigen Hochspannungs-Systemen besteht ein steigender Bedarf an Redundanz. Außerdem ist Konformität zu internationalen Normen und eine geringere Abhängigkeit von externen Akteuren bei der Entwicklung gefragt. Eine skalierbare Plattform sollte überdies eine breite Palette von Designs mit kompatibler Hard- und Software unterstützen. Zu den von TI angebotenen Ressourcen gehören nicht nur Referenzdesigns, Evaluierungsmodule und Debugger, sondern auch Programme für eine zügigere Evaluierung von digitalen Power-Controllern und Mikrocontrollern für unterschiedliche Anwendungen. Die Notwendigkeit zum Entwickeln individueller Boards sinkt dadurch. Außerdem gibt es von TI Software-Bibliotheken und Firmware-Beispiele für unterschiedliche Systemkonfigurationen, um das Prototyping und die Software-Entwicklung zu beschleunigen. GUI-Tools wie etwa Fusion Digital Power Studio erlauben ein schnelles Abstimmen und Optimieren von Parametern, was sonst meist nicht ohne externe Komponenten geht, und können auch zum Programmieren unterstützender Bauelemente für Prototyping und Produktion genutzt werden.

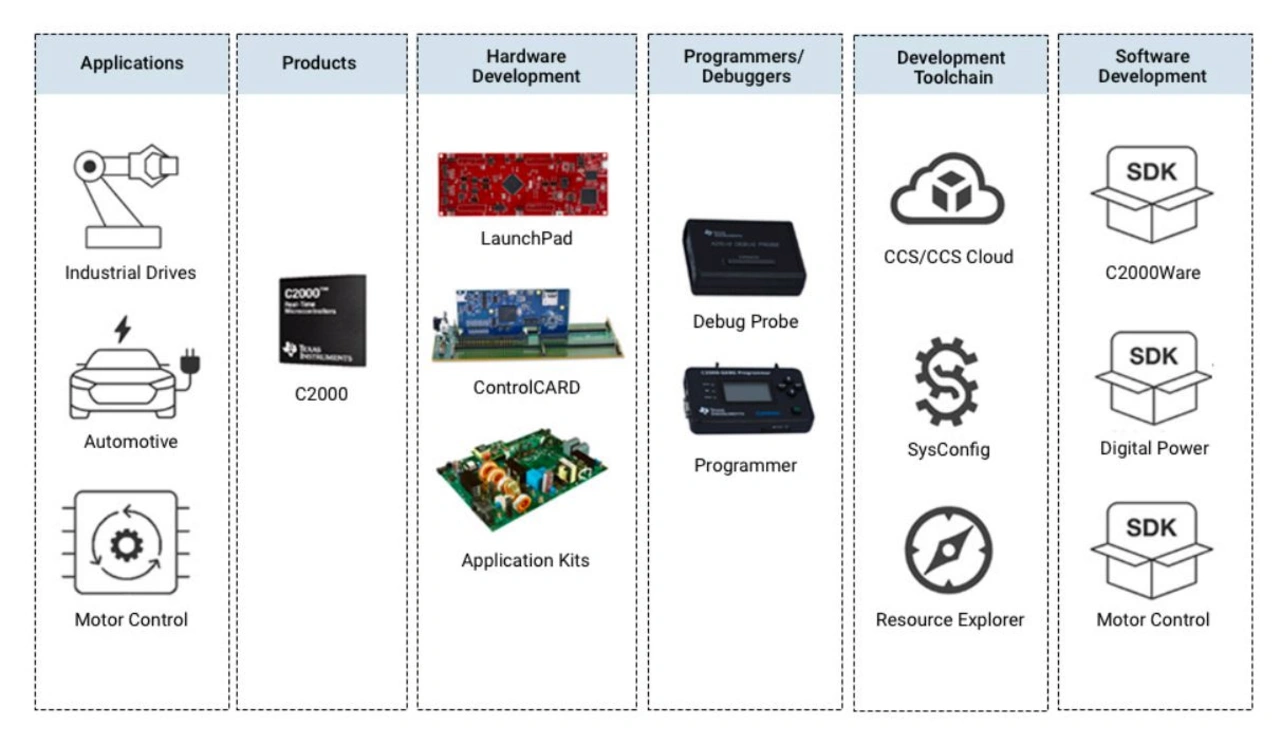

In Bild 2 ist des Ecosystem zu den Echtzeit-MCUs der C2000-Familie zu sehen, das unterschiedliche Anwendungen, Produkte, Hardware-Plattformen, Entwicklungswerkzeuge und Software-Development-Kits abdeckt.

Wann ein digitaler Power-Controller, wann ein Echtzeit-Mikrocontroller?

In folgenden Fällen ist ein digitaler Power-Controller vorzuziehen:

- Wenn das Design die Flexibilität und die Housekeeping-Fähigkeiten einer digitalen Lösung erfordert, ohne dass die Notwendigkeit zur vollständigen Individualisierung des Regelungsalgorithmus der Stromversorgung besteht, und wenn aus Bandbreitengründen gleichzeitig digitale Power-Peripherie mit eigenen Regelschleifen genutzt werden soll.

- Wenn für die Anwendung anstelle reiner Firmware-Entwicklung aus Gründen der Einfachheit das Abstimmen und Optimieren von Parametern per GUI vorzuziehen ist.

- Wenn einem für Stromversorgungs-Anwendungen optimierten ARM-Core mit zwei Speicher-Bänken der Vorzug gegeben wird, damit die Firmware ohne Ausfallzeit bei laufendem Betrieb aktualisiert werden kann.

In den folgenden Fällen kommt eher ein Echtzeit-Mikrocontroller in Betracht:

- Wenn das Design eine präzise, adaptive Regelung und ein rasches Ansprechen auf die jeweiligen Systembedingungen erfordert (z. B. bei dynamischen, netzgekoppelten Wechselrichtern oder Antrieben).

- Wenn die Anwendung das Abarbeiten komplexer Algorithmen erfordert, wie etwa bei fortschrittlichen Modulationstechniken oder vorausschauenden Regelungsstrategien.

- Wenn die nahtlose Integration mit Peripheriebausteinen, Kommunikationsschnittstellen oder komplexe Systemdiagnosen für eine umfassende Systemüberwachung und -regelung benötigt werden.

Die soeben angesprochenen Aspekte sind in Bild 3 zusammengefasst:

Fazit

Die Umsetzung einer nachhaltigeren Zukunft steht und fällt mit der zunehmenden Verbreitung von Hochspannungs-Anwendungen wie etwa Elektrofahrzeugen, bidirektionalem Energy Harvesting und Energiespeichersystemen, hängt aber auch von effizienteren Rechenzentren ab, die anspruchsvolle, mehrstufige Schutzkonzepte benötigen, damit ihr Potenzial vollständig ausgeschöpft werden kann.

Mit dem von TI angebotenen Portfolio an hochspannungstauglichen Echtzeit-Regelungstechnologien lassen sich mehrere Leistungsstufen gleichzeitig auf zuverlässige und flexible Weise steuern. Zudem steht das nötige Ecosystem zur Verfügung, um das erarbeitete geistige Eigentum in mehreren Projekten maximal nutzen zu können.