Adlink schützt Investitionen

IoT-Technik für bestehendes Equipment

Fortsetzung des Artikels von Teil 1

Fertigungsplattform von Intel und Adlink

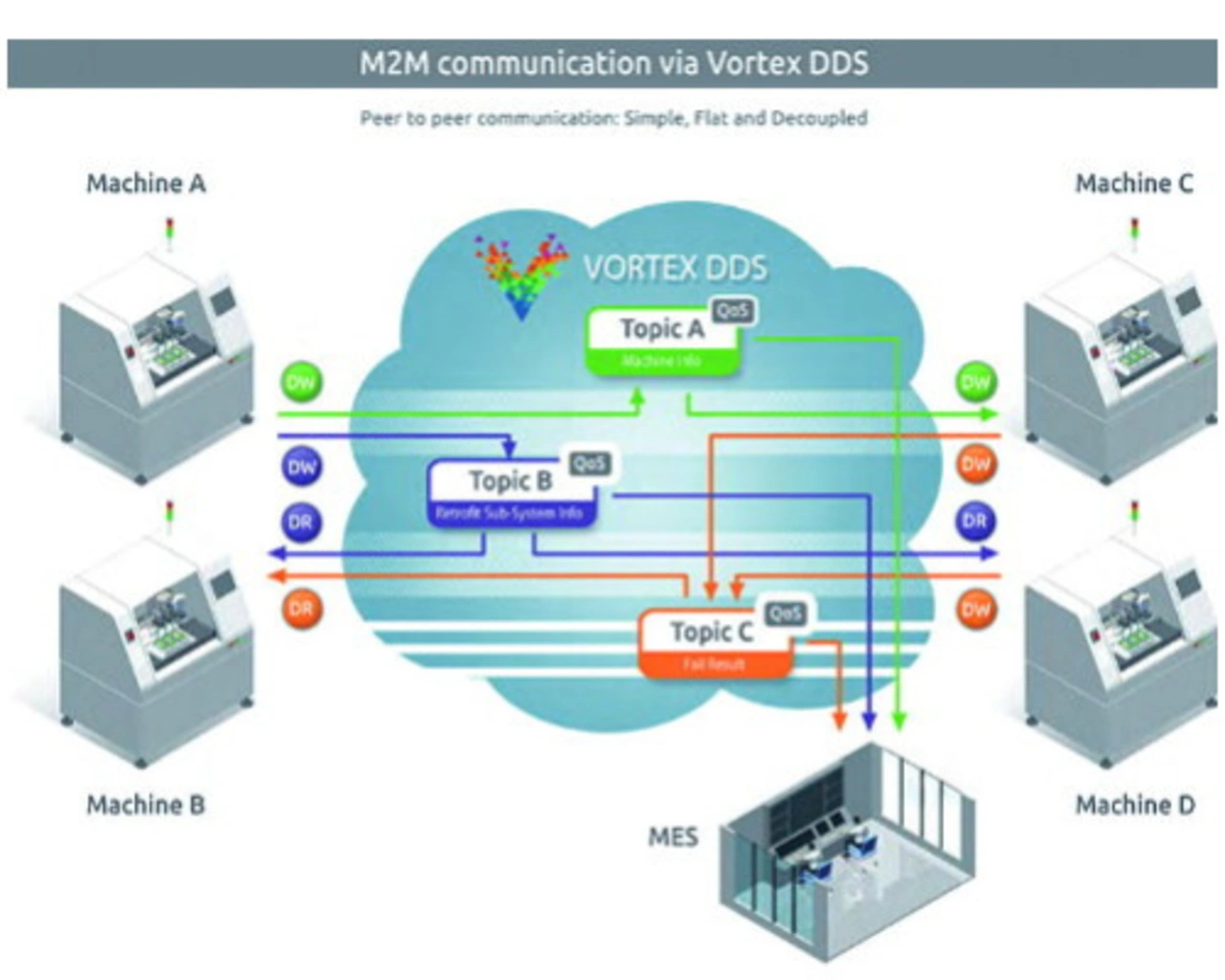

Ein wichtiger Baustein für solche Brownfields sind IoT-Gateways, die Protokolle konvertieren können und die mit intelligenter, Domain-operativer Middleware ausgestattet sind, damit sie alle nicht angebundenen Devices, Sensoren, Messgeräte und Instrumente auf Shopfloor-Ebene anbinden können. Sie extrahieren die Daten der Operational Technology (OT), die in Datenformaten wie Modbus oder Zigbee vorliegen, und konvertieren sie in IT-Protokolle wie MQTT, DDS oder RESTful. Dadurch wird die Anbindung alter Maschinen deutlich leichter. Im Vergleich zu konventionellen Client/Server-Modellen bietet ein dezentralisierter Datendistributionsservice (DDS) dabei deutliche Vorteile. Er verfügt über eine viel flexiblere Architektur mit flachen, einfachen und entkoppelten Strukturen, die eine Peer-to-Peer-Kommunikation, Multi-Cast und eine dynamische Befundung ermöglichen. Zudem eliminiert er Single Points of Failure (SPOFs) und Latenzen und erhöht dadurch den zeitlichen Determinismus für IIoT-Applikationen. Wie sieht eine solche Lösung aber in der Praxis aus?

Intel hat jüngst in Zusammenarbeit mit weiteren bekannten Elektronikherstellern ein Pilotprojekt zur Smart-Factory-Implementierung gestartet. Ziel ist es, ein Modell zu entwickeln, das sich für die Entwicklung einer umfassend angebundenen Fertigung eignet und das sich in naher Zukunft realisieren lässt. Als Pilotumgebung wurde eine bestehende Fabrik für die Elektronikfertigung ausgewählt. Es sollten dabei alle relevanten Elemente der alten Produktionslinien vernetzt werden, um letztlich die Qualität und Effizienz der Produktion zu optimieren. Die hierfür von Intel und Adlink bereitgestellte IIoT-basierte Fertigungsplattform ermöglicht:

• eine effiziente Datenerfassung von allen alten und neuen Elementen sowie Datenanalyse-Plattformen

• durchgängig intelligente Produktionslinien, die auch alte Elemente integrieren

• sichere und stabile Verbindungen in der gesamten Fertigungsumgebung

• Kundenspezifische IoT-Plattformen, die Edge-, Cloud-, Workshop- und ERP-Services bereitstellen und die die Optimierung einer Großserienproduktion unterstützen.

Die Lösung bietet Remote Terminal Units (RTU) und Remote Control Units (RCU), mit denen Steuerungs- und Betriebsdaten von bislang nicht angebundenen Elementen aufgefunden und abgerufen werden können und die Daten an Backend-Plattformen über IoT-Gateways übertragen. Sie nutzen das DDS-Protokoll und ermöglichen eine Überwachung der operativen Produktionsdaten in Echtzeit. Die Daten, die unmittelbar von der Produktionslinie generiert und übertragen werden, beinhalten Maschinennamen, Materialnummern, Namen der Programmierungsfiles, Standardparametersettings, Statistiken zu Produktionsdurchläufen und Produktionsausfällen, Maschinenstatusdaten, Anzeige- und Alarmcode-Informationen, die Laufzeitendaten aller Statistiken und vieles mehr.

Um für das Gesamtsystem stets sichere und stabile Verbindungen zu gewährleisten, wurde der DDS-Standard ausgewählt, da er eine Publish/Subscribe-basierte Kommunikation mit einer flachen, einfachen, entkoppelten und verteilten Architektur bietet. DDS ermöglicht Peer-to-Peer- und Multicast-Kommunikationen, die keinen Broker benötigt. Das eliminiert Datenlatenzen und SPOFs und ist insbesondere für deterministische Echtzeitapplikationen von Vorteil, die sie sowohl eine hohe Zuverlässigkeit als auch hohe Skalierbarkeit erfordern.

Das System erfasst das Produktionsvolumen und den Komponentenverbrauch für jede Produktionslinie und implementiert über ein Workflow- und Echtzeitparameter-Reporting eine Analyse der Qualitätsprüfergebnisse der Halbfabrikate. Damit liefert es wichtige Daten zur Einhaltung der Qualität und Sicherheit. Entsprechende Alarmmeldesysteme sind auf Basis von benutzerdefinierten Parametern implementiert. Wenn ein Alarm ausgelöst wird, wird eine Benachrichtigung an die Administrationssysteme und betroffenen Workstations übertragen. Die Maschinenführer können daher unmittelbar reagieren, um weiteren Fehloperationen vorzubeugen und Leitungsausfälle oder -störungen zu vermeiden.

Jobangebote+ passend zum Thema

- IoT-Technik für bestehendes Equipment

- Fertigungsplattform von Intel und Adlink

- Weitere End-to-End-Plattformlösungen