Battery-Balancing

Lithium-Ionen-Akkus absichern

Fortsetzung des Artikels von Teil 1

Passives und aktives Balancing

Eine technisch einfache, weit verbreitete Methode ist das passive Balancing. Dieses arbeitet praktisch nur im Bereich des Ladeschlusses, also wenn die Zellen eines Akkupacks fast vollständig geladen sind. Dabei wird bei jenen Zellen, die bereits die Ladeschlussspannung erreicht haben, durch den Balancer ein Widerstand parallel geschaltet und so die Spannung auf die Ladeschlussspannung begrenzt. Solche Zellen werden dann nur geringfügig weiter geladen oder sogar etwas entladen, während die Zellen in der Reihenschaltung, die die Ladeschlussspannung noch nicht erreicht haben, weiterhin mit dem vollen Ladestrom versorgt werden. Die Leistung des Parallelwiderstands ist dabei an den Ladestrom anzupassen, da die überschüssige Energie in Form von Wärme am Widerstand auftritt.

Der Vorteil dieser Methode: Sie ist kostengünstig und technisch leicht realisierbar. Die Kehrseite der Medaille: Der Ladevorgang dauert so lange, bis die schwächste Zelle den geforderten SoC-Wert aufweist. Zudem verpufft viel Energie in unerwünschte Wärme. Diese Verlustwärme wirkt sich zudem negativ auf die Lebensdauer der Akkuzellen aus und stellt eine nicht unerhebliche Brandgefahr dar.

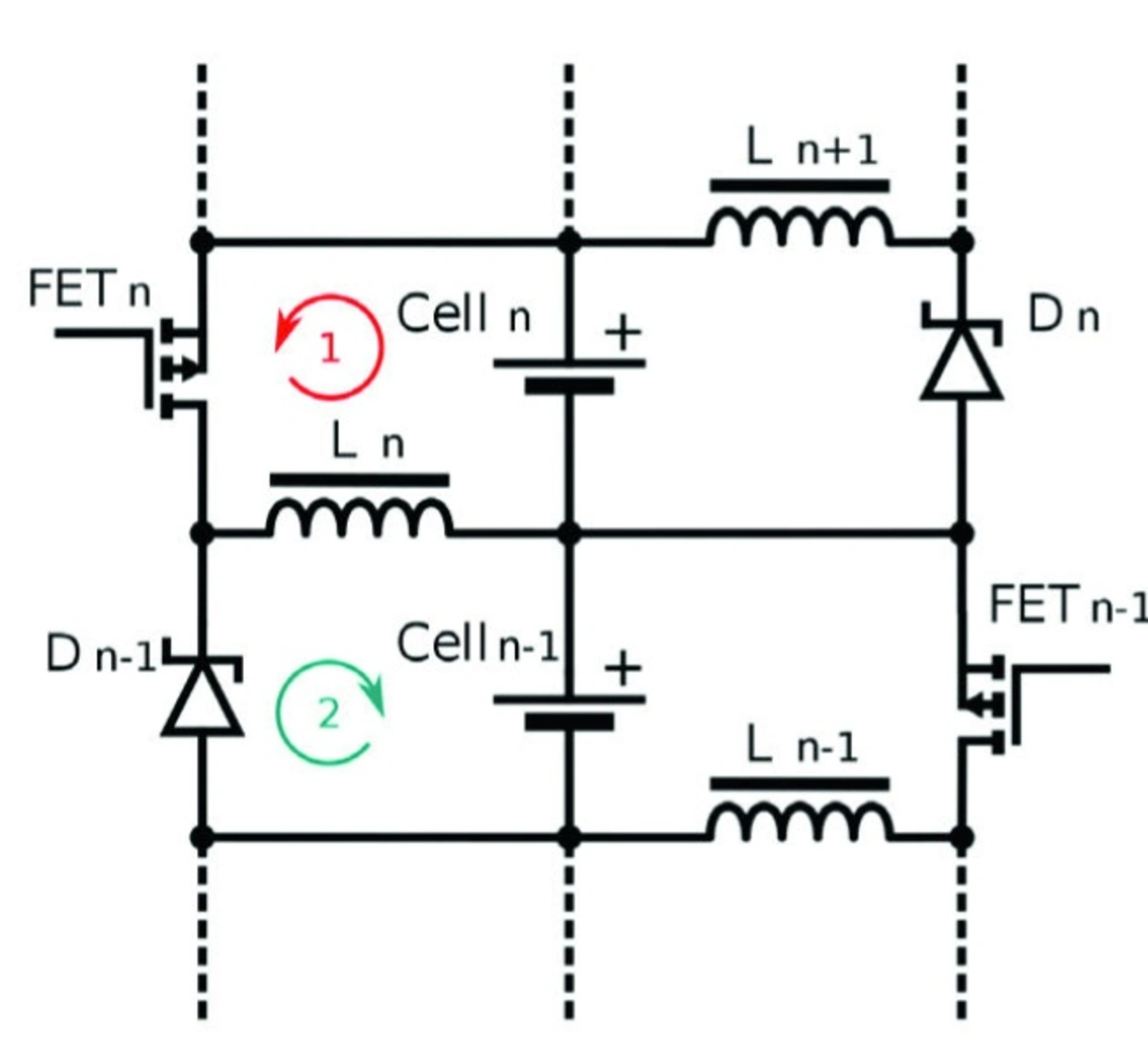

Sehr viel komplexer, aber effizienter sind aktive Balancer (Bild 3). Bei ihnen wird Ladung zwischen den einzelnen Zellen verschoben: Die Energie von Zellen mit höherer Ladung wird auf solche mit niedrigerer Ladung übertragen. Im Prinzip »pumpt« ein Schaltregler pro Zelle aktiv Energie in die nächste. Dieser Vorgang kann bereits während des Ladeprozesses erfolgen. Üblicherweise setzt er aber wie beim passiven Balancing erst im Bereich des Ladeschlusses ein. Bei bidirektionalen Balancer-Systemen findet dieser Ladungsaustausch sowohl beim Lade- als auch Entladevorgang statt. Bidirektionale Balancer sind dadurch noch effizienter.

Jobangebote+ passend zum Thema

Ein großer Vorteil beim aktiven Balancing besteht im deutlich höheren Wirkungsgrad, da überschüssige Energie in geringerem Maß in Wärme umgewandelt wird. Aktives Balancing findet aktuell bei größeren Leistungen Anwendung, etwa im Bereich der Elektromobilität.

Natürlich führt der höhere Schaltungsaufwand für die Steuerung zu höheren Initialkosten. Im Gegenzug bietet diese Schaltung aber handfeste Vorteile. Mittels einer übergeordneten Laderegelung mit intelligenter und lernfähiger Software lässt sich durch diese Ladungsumverteilung von starken zu schwachen Zellen – auch über unterschiedliche Reihenschaltungen hinweg – die Lebensdauer eines Hochleistungs-Akkupacks deutlich verlängern.

Akkus absichern

In Hochleistungsanwendungen wie Elektrofahrzeugen stellen die Akkupacks den zumeist größten Kostenfaktor überhaupt dar. Der Kunde verlangt maximale Kapazität, schnellst möglichen Ladevorgang, lange Lebensdauer und absolute Zuverlässigkeit. Anforderungen, die nicht einfach vereinbar sind.

Akkus auf Lithiumbasis weisen eine deutlich höhere Leistungsdichte auf als die robusten Bleiakkus. Sie reagieren jedoch sehr empfindlich auf Über- und Unterspannung. Sie müssen daher überwacht und abgesichert werden, um einen vorzeitigen Ausfall, Überhitzung oder gar einen Kurzschluss einzelner Zellen zuverlässig zu verhindern. Solche Sicherungen müssen über viele Jahre fehlerfrei funktionieren. Zudem müssen sie der winterlichen Kälte und der Sommerhitze widerstehen sowie Schlägen und Vibrationen standhalten. Sie müssen maximale Lade- und Entladeströme mit minimalen Verlusten passieren lassen. Auch zyklische Festigkeit, ausgelöst durch Ein- und Ausschalten sowie Beschleunigen und Abbremsen, ist unverzichtbar.

Zu den größten Feinden der Akkupacks zählen aber Übertemperatur, Kurzschlüsse und pulsförmige Überströme. Je nach Konstruktion und Verwendungszweck des Hochleistungs-Akkupacks ist der Fokus das eine Mal stärker auf den Schutz vor Überstrom, ein andermal eher auf die Temperatur zu legen. Zumeist kommen aber gleich mehrere potenzielle Probleme zusammen. In der Praxis bedeutet dies nichts anderes, als dass maßgeschneiderte Lösungen zur Absicherung notwendig sind. Denkbar und bereits realisiert sind hier etwa pulsfeste Kombi-Sicherungen zum Schutz vor Überstrom und Übertemperatur. Und zwar in Chip-Technologie, um auch die nötige mechanische Widerstandsfähigkeit zu gewährleisten. Maximale Leistungsdichte bei maximaler Sicherheit und Langlebigkeit – dieser Ansatz gilt nicht nur für die einzelnen Zellen, sondern für die gesamte Energieeinheit.

Natürlich ist es möglich, stets auf die neueste Akku-Technologie zu setzen und immer die größtmögliche Leistungskapazität bereitzustellen. Dies ist aber grundsätzlich mit hohen Kosten verbunden und Langzeiterfahrungen fehlen gänzlich. Aus diesem Grund tendiert die Industrie dazu, auf bewährten Technologien aufzubauen, die sich in Standardanwendungen wie Notebooks millionenfach bewährt haben. In einem nächsten Schritt werden Fertigungsprozesse optimiert, die Grenzen der Zu- und Abführung der Leistung ausgelotet sowie Mechanismen zur möglichst beliebigen Skalierung entwickelt. Dem intelligenten Lade- und Entladevorgang kommt künftig eine enorme Bedeutung zu. Optimiertes Balancing verbindet maximale Leistung mit maximaler Lebenserwartung.

Schurter ist nach IATF 16949 zertifiziert und hat eine ganze Palette an Sicherungen gemäß AEC-Q200 für verschiedenste Applikationen (Batteriemanagement, Klimaregelung, motornahe Elektronik für Diesel/Benziner etc.) im Programm.

Weiterführende Informationen

- Application Note Thermal Runaway, Schurter

- White Paper AEC-Q200, Schurter

- White Paper Auswahl Sicherungen, Schurter

- Lithium-Ionen-Akkus absichern

- Passives und aktives Balancing