Digital Cell Twins

Wie virtuelle Modelle die Batterieentwicklung vorantreiben

Die Modellierung und Simulation von Batteriezellen sind elementar, um das volle Potenzial von Elektrofahrzeugen entfalten zu können. Der EDAG-Group-Zellzwilling für die Kurzschluss- und elektro-thermomechanische Simulation kann dabei ein entscheidender Baustein sein.

In den vergangenen Jahren gab es erhebliche Fortschritte bei Batterietechnologien, die zu höheren Reichweiten, kürzeren Ladezeiten und robusteren Batterien geführt haben. Der Einsatz virtueller Modelle anstelle physischer Prototypen ist entscheidend für eine schnelle Weiterentwicklung der Technologien. Virtuelle Modelle und Simulationen ermöglichen eine kosteneffiziente Bewertung von Designs und beschleunigen den Entwicklungsprozess. Dies fördert die Innovationsgeschwindigkeit und ermöglicht eine agilere Anpassung an sich ändernde Anforderungen.

Obwohl die Automobilindustrie bereits virtuelle Modelle und Simulationen nutzt, ist ihre Verwendung in Bezug auf Batterien in der Fahrzeugintegration noch begrenzt. Die EDAG Group arbeitet intensiv an fortschrittlichen Simulationsmethoden für Batteriezellen, um das Verhalten unter verschiedenen Belastungen vorherzusagen. Dies spart Kosten sowie Zeit und verbessert die Qualität von Batteriesystemen. Die Vorteile digitaler Zwillinge bei der Batterieentwicklung werden nachfolgend vor allem für die Bereiche Kurzschlusssimulation, thermische Analysen und Breathing-Analysen ausgeführt.

Numerische Abbildungsmethoden von Batteriezellen

In der Batteriezellensimulation stehen verschiedene Ansätze zur Verfügung, die sich nicht nur in ihrem Zweck, sondern auch in der erforderlichen Modellkomplexität und Prognosefähigkeit unterscheiden. Ein komplexes Modell bedeutet nicht zwangsläufig genauere Ergebnisse, da die Prognosequalität stark von der Qualität der Eingangsdaten und der Reproduzierbarkeit des realen physikalischen Prozesses abhängt.

Ein Modell, das viele Einflussfaktoren berücksichtigen kann, erfordert umfangreiche Kenntnisse der Eingangsdaten, die für die Kalibrierung des numerischen Modells gemessen werden müssen. Zu Beginn einer Entwicklung gibt es jedoch oft keine verfügbare Hardware, um diese Eingangsdaten zu erfassen. In solchen Fällen sind Makromodelle von Vorteil, bei denen wenige Eingangsdaten aufgrund von Ingenieursschätzungen oder Erfahrungswerten ausgewählt werden können.

Makromodelle verwenden häufig »globale« Systemgrößen, um ein Systemverhalten zu beschreiben. Dies kann im Falle der thermischen Abbildung einer Batteriezelle beispielsweise Innenwiderstand, Zellkapazität, Wärmekapazität etc. sein. Das Ergebnis der Simulation ist dann die Temperaturverteilung über die Zelle, die wiederum in einer thermischen Simulation zur Kühlung eines Batteriemoduls herangezogen werden kann.

Eine Verfeinerung eines 3D-Simulationsmodells kann verwendet werden, um genauere Aussagen über bestimmte Bereiche der Zelle zu gewinnen, wie zum Beispiel das Reißverhalten einer Berstmembran oder die Steifigkeit eines Zellgehäuses. Die genauere Auflösung der Zelle wird mit einer höheren Rechenzeit eingekauft und vor allem dann problematisch, wenn mehrere hundert Zellen gleichzeitig abgebildet werden müssen und das Detailverhalten der Einzelzellen nicht mehr im Vordergrund der Untersuchung steht. Bei den dargestellten Ansätzen handelt es sich um Makromodelle für die Gesamtfahrzeugintegration.

Kurzschlusssimulation

Aktuell ist keine State-of-the-Art-Simulationsmethodik für die Beschreibung des Kurzschlussverhaltens während eines Fahrzeug-Crashs vorhanden. Deshalb ist es eine häufige Vorgehensweise, die Batterie so stark zu schützen, dass im Crashfall keine Belastung auf sie erfolgt. Dieser Schutz, der durch einen erhöhten Materialeinsatz und Pufferbereiche erreicht wird, führt zumeist zu einem höheren Fahrzeuggewicht, geringerer Zellanzahl und aufwendigerer Crash-Auslegung.

Diverse Untersuchungen zeigen jedoch, dass Batteriezellen je nach Belastungsart sehr robust sein können und ein vollständiger Schutz durch das Batteriegehäuse nicht nur unnötig ist, sondern auch zu einer erheblichen Überdimensionierung der Batterie führt. Dadurch werden Reichweitenpotenziale nicht ausgeschöpft und Ressourcen nicht effizient genutzt.

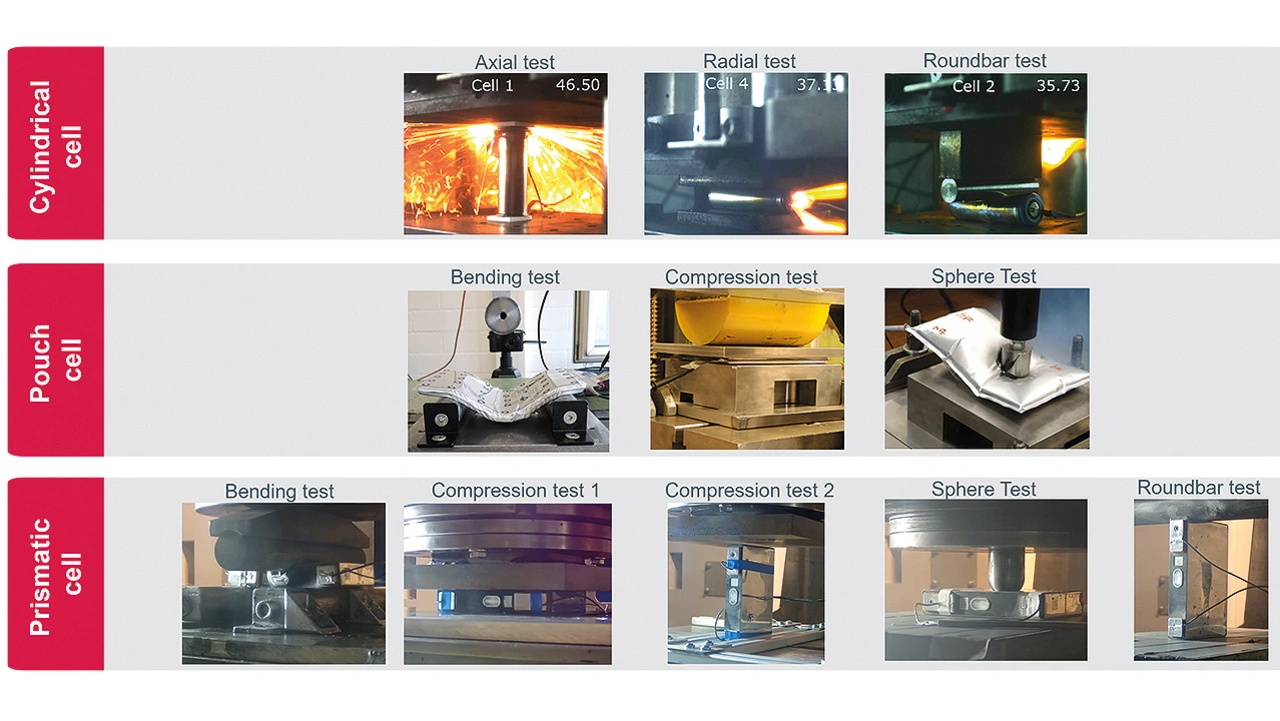

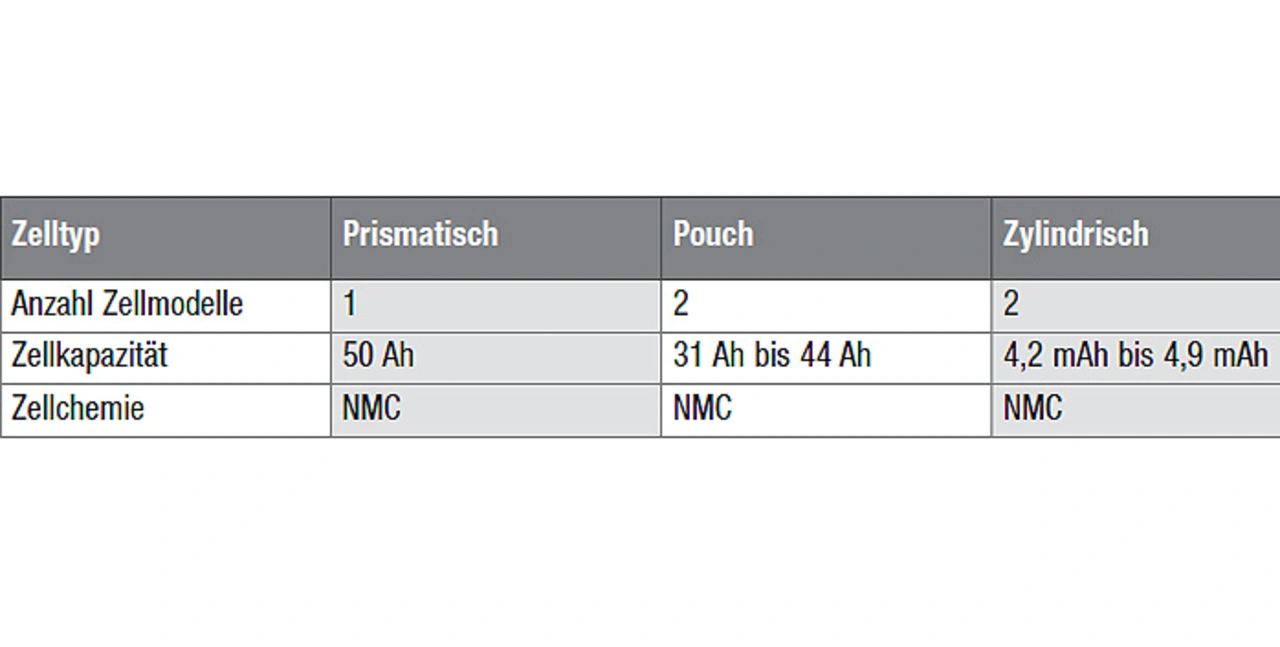

Um diesem Problem zu begegnen, hat die EDAG Group eine Methodik erarbeitet, die das Kurzschlussverhalten der Zellen in einer Gesamtfahrzeug-Crash-Simulation abbilden kann. Hierbei wurden Batterieversuche an den gängigen Zellformaten durchgeführt (Bild 1, Tabelle). Die Belastungen wurden so gewählt, dass diese einerseits die Einbausituation der Zelle berücksichtigen und zum anderen die Möglichkeit bieten, einen digitalen Zwilling für die Crashsimulation der Zelle zu entwickeln.

Für die Beschreibung des Kurzschlusses werden der mechanische und der elektrische Solver der Simulationssoftware LS-Dyna miteinander gekoppelt. Dies bedeutet, dass die mechanische und die elektrische Simulation parallel ablaufen, die wiederum an zuvor definierten Punkten Informationen austauschen. Dieser Austausch ermöglicht, dass der Kurzschluss im elektrischen Solver anhand einer äußeren mechanischen Belastung detektiert wird. Für die Entwicklung des mechanischen Anteils des Makromodells wurden zerstörende Zellversuche durchgeführt. Der elektrische Teil wird durch ein Ersatzschaltbild (Randles Model) repräsentiert. Dessen Bedatung erfolgte über eine elektrochemische Impedanzspektroskopie.

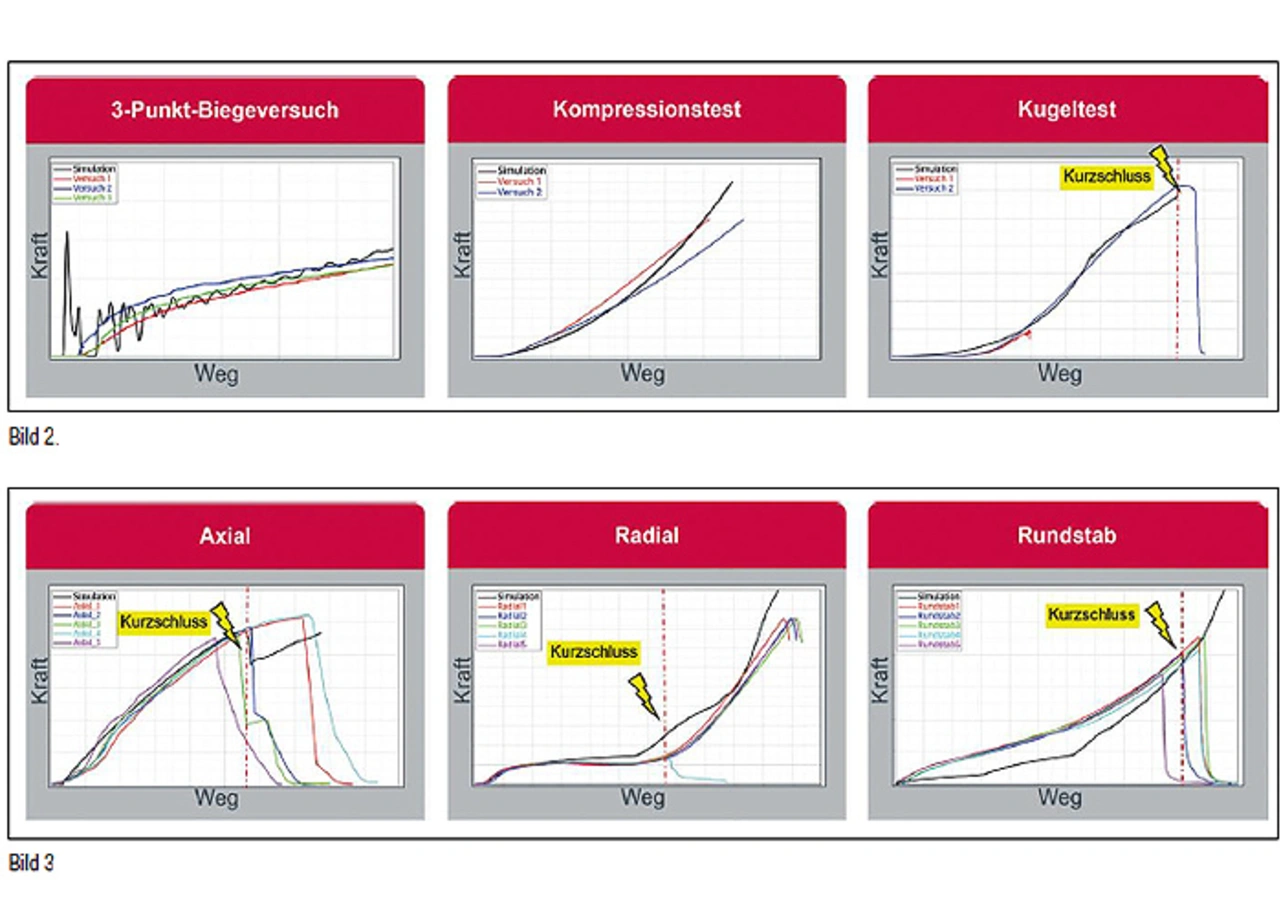

Somit konnten beide Teile des Makromodells aufgebaut werden. Der Abgleich zwischen der Simulation und den Versuchen kann exemplarisch für die zylindrische und die Pouch-Zelle entnommen werden. Nicht nur der Kraftverlauf, auch der Kurzschlusszeitpunkt werden passend zum jeweiligen Versuch simuliert. Hierbei muss hervorgehoben werden, dass ein Makromodell alle Versuche der jeweiligen Zelle abbilden kann und nicht für jeden Versuch ein spezielles Simulationsmodell notwendig ist (Bild 2 und 3).

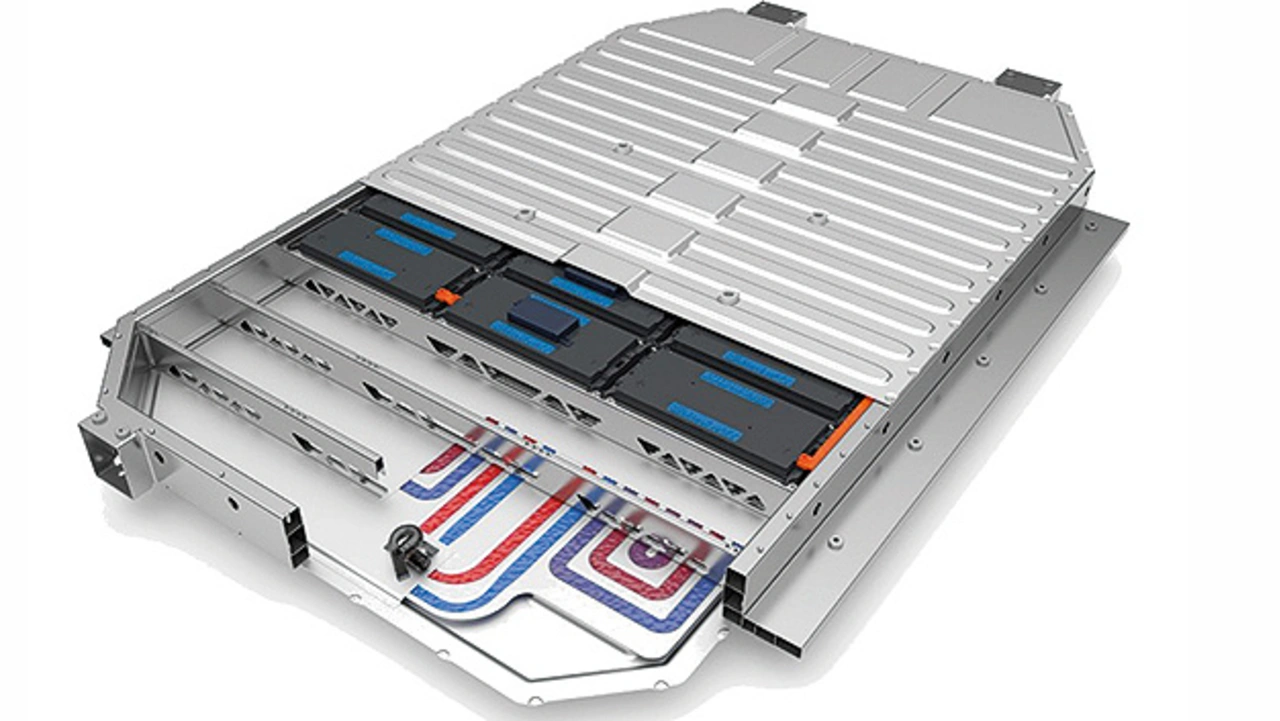

Durch den Einsatz dieses Modells in einer Gesamtfahrzeug-Crash-Simulation kann das Zellverhalten bereits in frühen Entwicklungsstadien untersucht werden. Mithilfe einer Anpassung des Kurzschlusskriteriums kann ein Sicherheitsfaktor eingebracht werden, um einen definierten Abstand zum Kurzschluss der Zelle einzuhalten. Somit ist es möglich, einen gezielten Batterieschutz zu entwickeln und auf eine Überdimensionierung zu verzichten. In Untersuchungen an der EDAG SCALEbat (Bild 4) wurde aufgezeigt, dass der Einsatz des digitalen Zwillings eine Verbesserung der Batteriekapazität um 52 % und der Reichweite um 224 km gebracht hat

- Wie virtuelle Modelle die Batterieentwicklung vorantreiben

- Thermische Analysen