AMA-Innovationspreis 2014

Große Zukunft für optische Messverfahren

Fortsetzung des Artikels von Teil 2

TWI-Asphären- und Freiformvermessung

Diese Erfindung von Christoph Pruß vom Institut für Technische Optik der Universität Stuttgart dient dem gleichen Zweck wie »EasyPrecision«: der Vermessung von asphärischen Linsen. Das Grundprinzip ist hier aber Interferometrie. Derartige Verfahren gibt es an sich schon lange, sie waren aber alle nicht sehr praktikabel. Gemeinsam ist allen, dass die zu prüfende Oberfläche mit monochromatischem Licht angestrahlt wird – dem Messstrahl. Das vom Objekt reflektierte Licht wird mit einem aus derselben Quelle erzeugten Referenzstrahl überlagert. Dabei bilden sich Interferenzmuster in Form von Streifen aus, die mit einem Bildsensor aufgenommen werden; sie erlauben detaillierte Rückschlüsse auf die untersuchte Oberfläche. Nachteil der zahllosen Varianten des Messsystems sind teils die hohen Kosten, teils die sehr langen Messzeiten. Ein Problem ist dabei auch, dass die erzeugten Interferenzstreifen häufig so eng beieinander liegen, dass übliche Bildsensoren sie nicht mehr auflösen können.

Einen Durchbruch stellt jetzt das von Pruß entwickelte TWI-Verfahren dar (Tilted Wave Interferometer). Das Objekt wird nicht mehr wie bisher nur mit einem einzigen Strahl beleuchtet, sondern mit mehreren, gegeneinander um bestimmte Winkel verkippte Strahlen. Die Wellenfronten werden parallel genutzt, sie treffen gleichzeitig auf die Oberfläche. So gibt es für jeden Punkt auf der Oberfläche eine passende Wellenfront, die zu einem interpretierbaren Interferogramm-Segment führt. Dies erlaubt im Prinzip, die ganze zu vermessende Oberfläche auf einmal aufzunehmen. Ein zweidimensionales Array von Punktquellen erzeugt Teststrahlen mit verschiedenen Verkippungswinkeln, was eine lokale Verringerung der Interferenzstreifen-Dichte für verschiedene Bereiche der asphärischen Oberfläche ermöglicht – starke asphärische Abweichungen werden so umgangen und gleichzeitig eine zu hohe Interferenzstreifen-Dichte auf dem Detektor vermieden. Es sind keine mechanischen Verschiebungen von optischen Elementen im Interferometer oder beim Testobjekt erforderlich; das verbessert die Wiederholbarkeit und Genauigkeit und verkürzt die Messzeit.

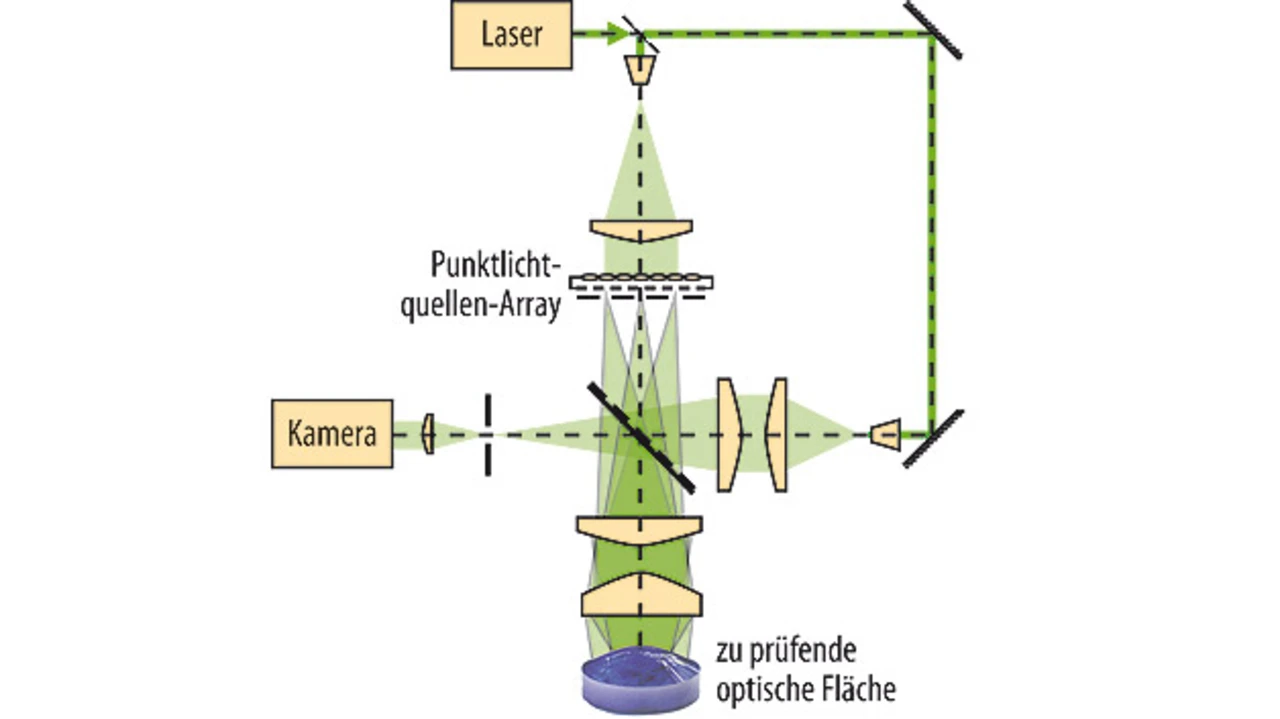

Den prinzipiellen Aufbau zeigt Bild 4: Der Strahl eines He-Ne-Lasers wird in einen Referenzstrahl und den Messstrahl gespalten. Ein diffraktives optisches Element, bestehend aus einem Mikrolinsen-Array auf der Frontseite und einem passenden Löcher-Array auf der Rückseite, wird in den Messzweig des Interferometers gesetzt. Dieses Element erzeugt eine zweidimensionale Matrix von Punktquellen, von denen die Teststrahlen des Interferometers ausgehen. Eine Linse bündelt diese Quellen und erzeugt so einen Satz von Wellenfronten mit verschiedenen Verkippungen. Nach der Reflexion an der Asphäre wird die Wellenfront durch eine weitere Linse auf den Detektor abgebildet. Eine dritte Linse fokussiert den Strahl vom anderen Zweig des Interferometers (Referenzwelle) in der Apertur und erzeugt eine plane Welle, die mit dem an der Asphäre reflektierten Messstrahl interferiert. Die Interferometer-Apertur begrenzt die Interferenzstreifen-Dichte, so dass diese groß im Verhältnis zum Pixelraster des Bildsensors bleibt.

Im praktischen Betrieb werden nicht immer alle Strahlen gleichzeitig eingeschaltet, weil sie sich gegenseitig stören könnten. Besser funktioniert es sequenziell, z.B. mit vier Messvorgängen, während derer jeweils jeder vierte Strahl aktiv ist. Als optischer Schalter dient eine Flüssigkristall-Matrix. So dauert die Messung im Mittel 30 Sekunden; ältere Messverfahren benötigten mehrere Minuten [3].

- Große Zukunft für optische Messverfahren

- Formsensor: Interaktionskabel »InKa«

- TWI-Asphären- und Freiformvermessung

- Wegsensor mit Pikometer-Auflösung