Internet der Dinge

RFID - maschinenlesbare Identität

Fortsetzung des Artikels von Teil 1

RFID in der Industrie: Robustheit gefragt

Industrielle Anwendungen sind um Größenordnungen vielfältiger als beispielsweise der Einsatz von Warenetiketten im Einzelhandel. Aus Kompatibilitätsgründen wird vorzugsweise die OPC-UA-Spezifikation (OPC Unified Architecture) für IoT und Sicherheitsanwendungen genutzt. Wichtig ist für Transponder die nahtlose Integration in industrielle Steuersysteme. Dazu gehört die Anpassung an die üblichen Feldbusse, wie CAN, CC-Link, Ethernet/IP, PROFIbus/PROFInet, SERCOS III und andere bei höchster Zuverlässigkeit und Geschwindigkeit in Echtzeitanwendungen. Ein fundamentaler Unterschied zu Warenverfolgungssystemen ist die Nutzung von Binärdaten anstatt der dort üblichen ASCII-Daten. Die Umkodierung in ASCII kann zu Zeitproblemen in Echtzeitanwendungen führen. In vielen industriellen Anwendungen wird (fast) fehlerfreier Betrieb der Transponder über mehr als ein Jahrzehnt verlangt. Bei den Lesegeräten dominiert die Ethernet-Schnittstelle.

Meist wird Verträglichkeit nach Schutzart IP65 (staubdicht, Schutz gegen Strahlwasser) oder höher verlangt. In verschiedenen Anwendungen ist Schutz gegen Hochdruckreiniger, Beständigkeit gegen Säuren/Lösungsmittel oder Explosionsschutz (ATEX) erforderlich. RFID Tags in Umgebungen mit metallischen Werkstoffen oder mit starker elektromagnetischer Interferenz (Motoren, Lastschalter usw.) müssen speziell entwickelt werden, um eine akzeptable Reichweite und störungsfreien Betrieb zu gewährleisten (Bild 1). Dort können keine Billig-RFIDs aus den Konsumgüteranwendungen eingesetzt werden.

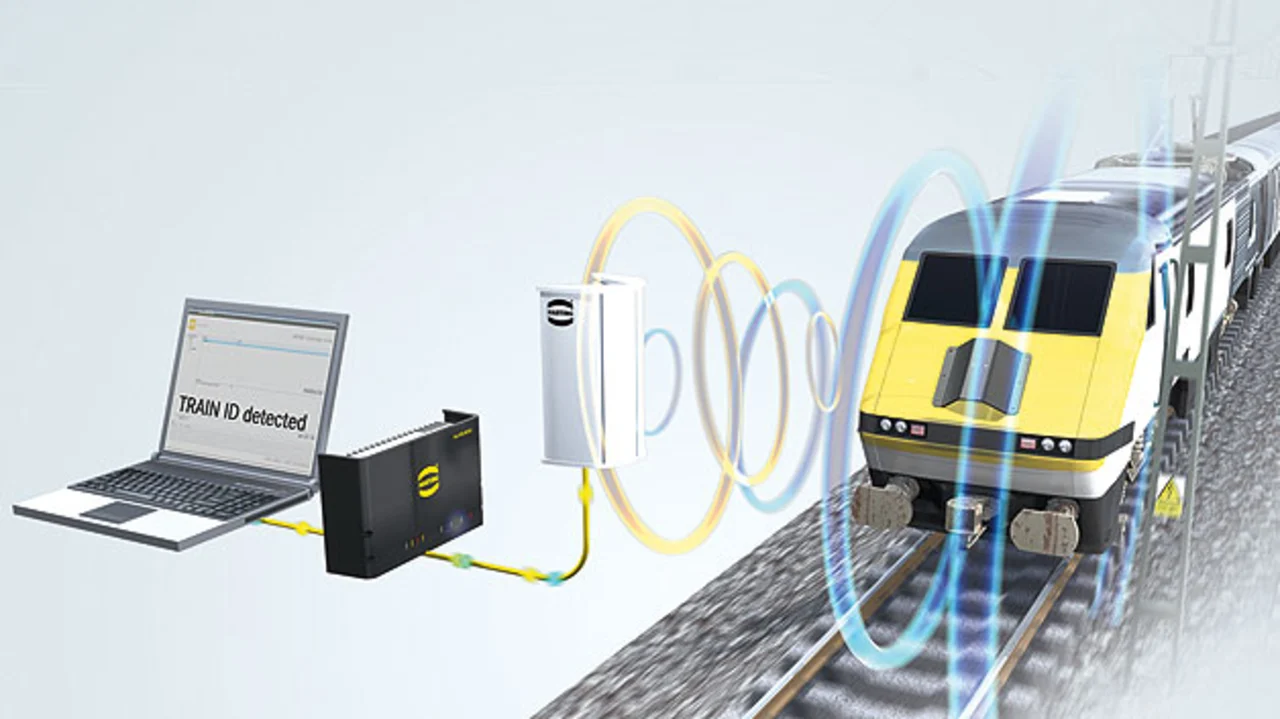

Besonders hohe Anforderungen gibt es beispielsweise auch für Straßen- oder Schienenfahrzeuge für einen erweiterten Temperaturbereich (–40 °C bis +85 °C oder mehr) oder Schutz gegen Steinschlag. Besonders gefährdet sind die Antennen der Transponder, die im Idealfall möglichst wenig durch die Schutzverkleidung gedämpft werden sollen. Dabei müssen oft besondere Bedingungen berücksichtigt werden. Eisenbahn-Lokomotiven oder Waggons wirbeln bei hohen Geschwindigkeiten Schottersteine aus dem Gleisbett auf. Interessant ist dabei, dass in Frankreich die Schottersteine im TGV-Netz verklebt werden. Bei der Deutschen Bahn dürfen die Schottersteine eine bestimmte Größe nicht überschreiten. In Russland gibt es keine diesbezüglichen Vorschriften. Die RFID Tags müssen den Steinschlag bei den dort üblichen Geschwindigkeiten aushalten.

Von Harting gibt es seit vielen Jahren passive Transponder für den Einsatz in Eisenbahnwaggons, Containern oder bei der Beförderung von heißer Kupferschlacke (Bild 2).

Diese Transponder sind beispielsweise im industriellen Bereich bei Temperaturen von –65 °C bis etwa +200 °C nutzbar. In manchen Anwendungen wird Schutz bis IP69K verlangt. Auch der Einsatz bis zu 6 cm unter einer Beton-Oberfläche ist möglich. Für die Produktion solcher Transponder wird bei Harting die hauseigene 3D-MID-Technik eingesetzt (3D-MID-Industriepreis 2005, Hermes-Award 2006). Dazu kommen passende Receiver und Antennen sowie Software (Middleware) zur Einbindung in übergeordnete ERP-Systeme (SAP HANA oder andere).

Mit den Antennen von Kathrein kann im UHF-Bereich mit Hilfe der „Phased Array“-Technik im industriellen Umfeld eine räumliche Positionsbestimmung des Transponders durchgeführt werden. Dazu dient das ‚Kathrein RFID Antenna Interface‘ (KRAI), über das die Phasenverschiebung und andere Eigenschaften gesteuert werden. Die Steuersignale werden über das vorhandene Antennenkabel zwischen Lesegerät (RFID Reader) und RFID-Antenne übertragen.

Mit der CSB-Antenne (Circular Switched Beam) von Kathrein kann nicht nur die Person oder der Gegenstand identifiziert, sondern auch seine Bewegungsrichtung mit nur einer Antenne ermittelt werden (Bild 3). An einem Werkstor können gleichzeitig ankommende und abgehende Waren richtig zugeordnet werden.

Erst durch Software nutzbar

RFID allein ist noch keine „Lösung“, obwohl dies oft so vermarktet wird. Tatsächlich dient RFID aber, oft zusammen mit Sensornetzen in Produktionsanwendungen, zur Unterstützung von SPS/SCADA, MES, ERP, eKanban sowie in Roboteranwendungen, zur Inventar- und Materialverfolgung, zur Qualitätsüberwachung sowie als Subsystem für andere Prozesse und Anwendungen. Die passende Umsetzung der rohen RFID- und oft auch der Sensordaten hin zu den übergeordneten Systemen, ggfs. über Ethernet, geschieht in einer angepassten Middleware. Das Fraunhofer-Institut IIS in Nürnberg weist darauf besonders hin, weil die großen Software-Häuser nur einfache Standardlösungen zur Warenetikettierung anbieten.

Von Harting gibt es beispielsweise die zertifizierte „Ha-VIS Middleware“, die feldbusneutral und betriebssystemneutral die optimierte Verbindung und Umsetzung zwischen Transponder (Tag) und Transceiver (Lesestation) sowie zu den üblichen übergeordneten Systemen herstellt.

Es folgt eine unvollständige alphabetische Liste von RFID-Anwendungen:

- Asset-Management (Betriebsmittelverwaltung)

- Abrechnung mit Chipcoins für öffentliche Bäder

- Behältermanagement beim Transport von Waren

- Echtheitsmerkmal für Medikamente

- Fahrzeugidentifikation für Mautsysteme

- Identifikation von Reisepässen oder anderen Dokumenten

- Identifizierung von Werkzeugen

- Kontaktlose Chipkarten (Kredit-/Debitsystem)

- Mediensicherung in Bibliotheken Müllabfuhr: Müllgewichtsmessung und Gebührenberechnung

- NFC (Near Field Communication), Smartphone ist der RFID Reader

- Ohrmarken, Halsbänder oder Implantate zur Tieridentifikation

- Palettenidentifikation

- Patientenarmbänder

- Plagiatschutz

- RFID im Steckverbinder

- Rückverfolgbarkeit von Leiterplatten

- Transponder im Schuh, in der Startnummer oder am Fahrrad zur Zeiterfassung bei Wettkämpfen

- Warensicherung für Textilien

- Wegfahrsperre im Autoschlüssel

- RFID - maschinenlesbare Identität

- RFID in der Industrie: Robustheit gefragt

- Weitere beispielhafte Anwendungen werden nachfolgend kurz vorgestellt