Infrarotkameras

Was das Wärmebild verrät

Fortsetzung des Artikels von Teil 2

Inspektion von Photovoltaikanlagen

Was das Wärmebild verrät

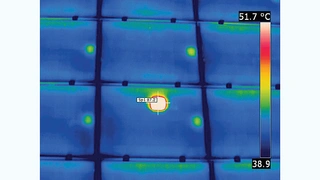

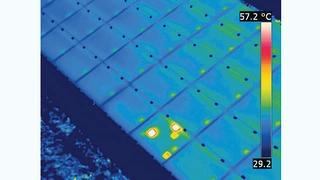

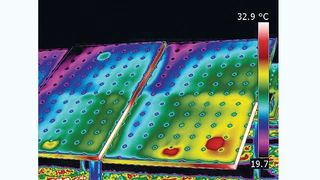

Eine Photovoltaikanlage kann aus verschiedenen Gründen ineffizient sein: Verunreinigungen des Halbleitermaterials in einzelnen Zellen, gebrochene Lötstellen oder einfach ein Schmutzfilm auf dem Frontglas. Ist die Umwandlung von Sonnenlicht aufgrund von Beschädigung oder Abschattung einer Solarzelle nicht möglich, verbleibt ein Teil des nicht in Strom gewandelten Lichts als Wärme. Einige der typischen Fehlerursachen erzeugen ein charakteristisches Muster auf einem Wärmebild, auf dem sich nicht allein ineffiziente oder gänzlich funktionsuntüchtige Zellen identifizieren lassen, sondern das auch eine grobe Klassifizierung der vorliegenden Defekte erlaubt. In Bild 4 deutet der punktförmige, erhitzte Bereich auf eine physische Beschädigung der Zelle (Riss im Halbleitermaterial oder im Frontglas) oder auf Abschattung durch Verschmutzung hin. Sind auf einem Wärmebild mehrere erhitzte Bereiche in einer Zelle zu sehen (Patchwork-Muster), ist vermutlich eine der Bypass-Dioden defekt. Ein solches Patchwork-Muster zeigt Bild 5. Vereinzelte Zellen, die sich gegenüber ihren Nachbarzellen deutlich aufheizen, wie in Bild 6 zu sehen, deuten auf fehlerhafte Anschlüsse hin. Eine Übersicht zu einigen möglichen Defekten und dem zugehörigen Muster im Wärmebild hat das Zentrum für Angewandte Energieforschung Bayern (ZAE Bayern) in einer Machbarkeitsstudie zur Qualitätsprüfung von Photovoltaik-Modulen mittels Infrarot-Aufnahmen erstellt. Ein Auszug davon ist in der folgenden Tabelle zusammengestellt.

| Defekt | Muster im Wärmebild | Elektrische Messung |

|---|---|---|

| Zellbruch | Teil einer Zelle deutlich erwärmt | Reduzierte Leistung |

| Zellriss/Abschattung | Punktförmige, deutliche Erwärmung | Reduzierte Leistung je nach Größe des Risses/der Abschattung |

| Defekte Bypass-Dioden | Einzelne, statistisch verteilte Zellen deutlich erwärmt (Patchwork-Muster) | Leistung des Moduls nahezu null |

| Kurzschluss eines Zellstranges | Ein Strang des Solarmoduls deutlich erwärmt | Messbare Leistungsreduktion und verringerte Leerlaufspannung |

| Modul nicht angeschlossen | Ganzes Modul deutlich erwärmt | Keine Auffälligkeiten |

Einige typische Defekte einer Photovoltaikanlage lassen sich anhand eines Wärmebildes nicht nur erkennen,sondern auch bereits grob kategorisieren.

Für eine genaue Fehleranalyse ist ein Wärmebild allein nicht ausreichend. Es ist für die schnelle Erfassung der Wärmeverhältnisse auf großen Flächen gedacht und erlaubt damit eine wirtschaftliche Fehlersuche auch von ausgedehnten Photovoltaikanlagen.

Die Abhängigkeit der Temperaturmessung vom Emissionsgrad ε des Messobjekts ist speziell für die Inspektion von Leiterplatten ein Problem, da sie in der Regel mit Komponenten bestückt sind, deren Oberflächen unterschiedliche Emissionsgrade aufweisen. Für viele Materialien ist der Emissionsgrad zumindest im von Infrarotkameras genutzten Wellenlängenbereich in etwa konstant und auch weitestgehend unabhängig von der Oberflächenbeschaffenheit. Der Emissionsgrad von Metalloberflächen variiert allerdings stark mit der Oberflächenbeschaffenheit, was für eine korrekte Temperaturmessung berücksichtigt werden muss. Die gängigen Methoden dazu sind aber relativ aufwändig, wie z.B. die manuelle Eingabe des Emissionsgrades durch den Anwender – der den Wert entweder durch eine Kalibriermessung selbst bestimmt oder anhand von Tabellenwerten abschätzen muss – oder die Beschichtung des Messobjekts mit einem dünnen Film bzw. elektrischem Klebeband. Für die Untersuchung von Leiterplatten, die viele verschiedene und feingliedrige Komponenten enthalten, sind diese Methoden relativ umständlich. Dieser Aspekt ist, neben den Fertigungskosten, ein Punkt, der von den Herstellern in Zukunft stärker adressiert und bedient werden muss.

Nach Unterlagen der Firmen Flir Systems und Optris / mha

- Was das Wärmebild verrät

- Thermografische Untersuchung von Leiterplatten

- Inspektion von Photovoltaikanlagen