Infrarotkameras

Was das Wärmebild verrät

Fortsetzung des Artikels von Teil 1

Thermografische Untersuchung von Leiterplatten

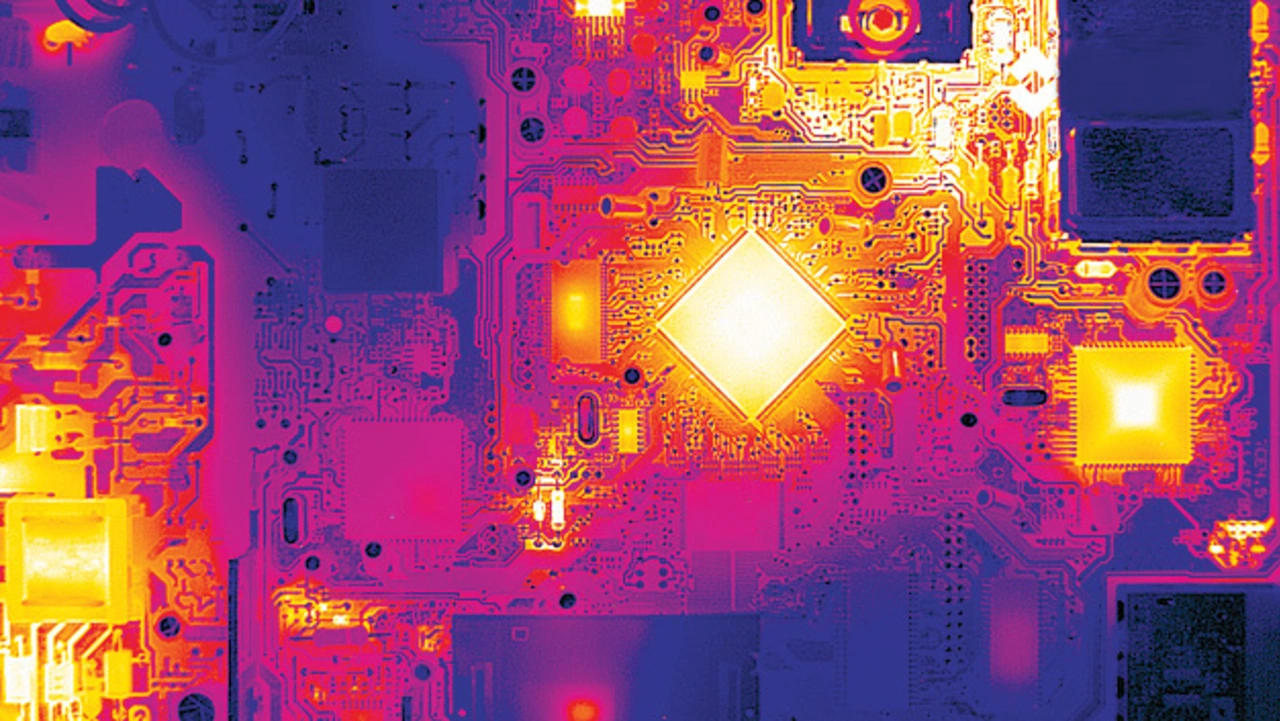

Die Eigenerwärmung elektronischer Komponenten ist schon lange ein relevanter Faktor bei der Auslegung von elektronischen Systemen mit einer hohen Komponentendichte. Simulationen unterstützen den Entwickler beim Wärmemanagement, ersetzen aber nicht die Funktionstests an einem Prototyp. Um früh in der Entwicklungsphase Wärmestaus zu identifizieren, die auf längere Sicht die Funktion einzelner Komponenten beeinflussen können, und um zu überprüfen, ob die Kühlkörper und Lüfter dort platziert sind, wo im Betrieb tatsächlich die meiste Wärme entsteht, untersuchen einige Entwickler die bestückte Leiterplatte ihres Prototyps bei angelegter Last mit einer Infrarotkamera (Bild 2). In der Regel geschieht das über die passive Thermografie, also ohne zusätzliche äußere Anregung des Messobjekts. Bei dieser Variante geht es um eine möglichst genaue Bestimmung der absoluten Oberflächentemperaturen. Bei der aktiven Thermografie sollen in erster Linie Temperaturgradienten an der Oberfläche sichtbar gemacht werden, die im passiven Verfahren unterhalb der Detektionsschwelle liegen und die auf Fehler im Material des Messobjekts hinweisen können. Dazu wird über Heizstrahler oder Laser eine äußere thermische Anregung des Messobjekts vorgenommen, die entweder kontinuierlich (Lock-in-Thermografie) oder eine Folge von Impulsen (Impuls-Thermografie) ist. Die Thermografie wird auch zur Untersuchung von (gehäuften) Reklamationsfällen und zur Qualitätskontrolle von Leiterplatten genutzt. Lötstellen mit unzureichendem Lotauftrag sind beispielsweise aufgrund des erhöhten Widerstands an der Kontaktstelle im Wärmebild sichtbar. Zukünftig könnten Infrarotkameras auch zum Schutz vor Plagiaten eingesetzt werden, indem ein thermisches Profil vom Original, z.B. einer elektrischen Baugruppe, aufgenommen wird, um es mit dem einer potenziellen Fälschung zu vergleichen. In der Regel gibt es erkennbare Abweichungen im Wärmeverhalten, wenn ein Leiterplatten-Design kopiert und mit günstigeren Komponenten nachgebaut wurde.

Qualitätsprüfung von elektrischen Widerständen

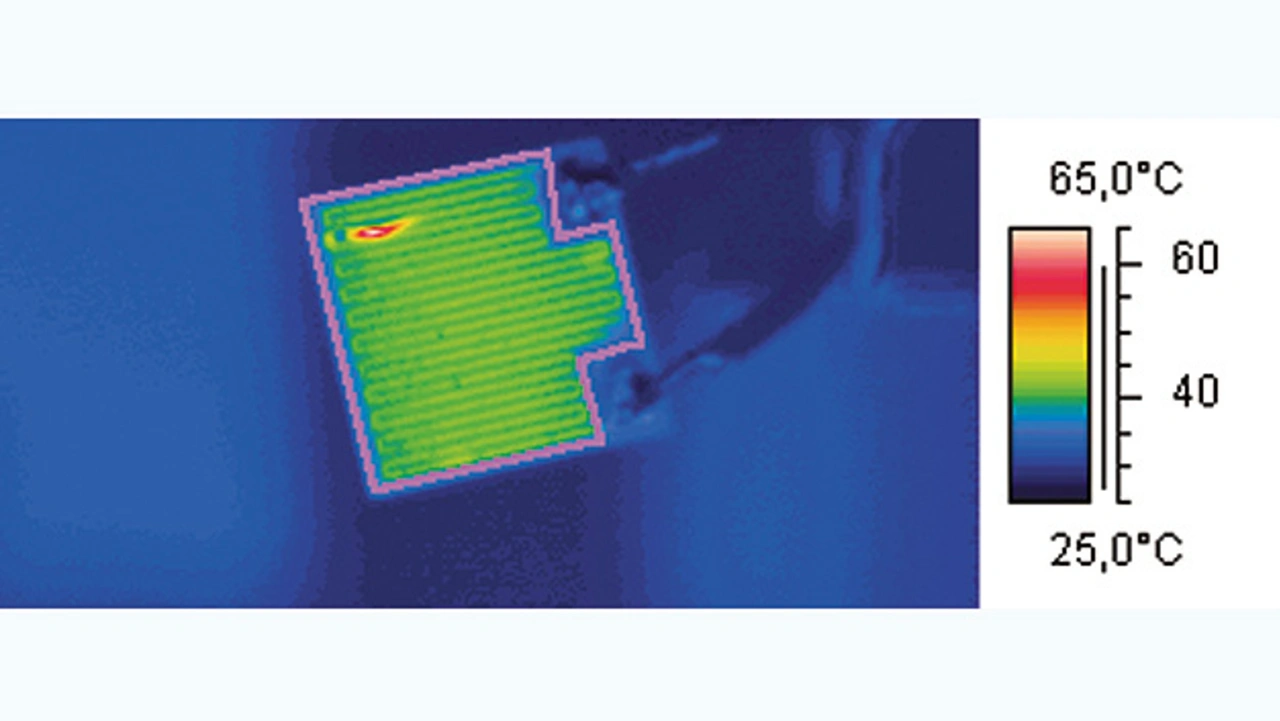

Einige Hersteller elektronischer Komponenten nutzen zur Durchführung einer automatisierten 100 Prozent Prüfung fest installierte Infrarotkameras. Das Prüfverfahren des Dillenburger Herstellers von Präzisionswiderständen Isabellenhütte Heusler sieht beispielsweise so aus, dass an jedem produzierten Widerstand kurzzeitig ein Strom angelegt und gleichzeitig mehrere Wärmebildaufnahmen angefertigt werden. Treten bei diesem Prozess Hot Spots im Widerstand auf, wie in Bild 3 zu sehen, wird das als Hinweis auf einen Materialfehler oder einen Fehler im Herstellungsprozess gedeutet und die Komponente aus der Produktionskette entfernt. Um zu entscheiden, ob ein Hot Spot vorliegt, ermittelt eine Software aus den zum Widerstand gehörenden Messpunkten den maximalen Temperaturwert und die über alle Messwerte gemittelte Temperatur. Liegt einer dieser Werte oberhalb eines vorher definierten Schwellenwerts, gilt der Widerstand als fehlerhaft.

- Was das Wärmebild verrät

- Thermografische Untersuchung von Leiterplatten

- Inspektion von Photovoltaikanlagen