Programmierbare Netzteile

Optimale Kompensation unter allen Bedingungen

Digital gesteuerte Netzteile empfehlen sich, wenn eine optimale statische und dynamische Leistung über einen weiten Bereich von Betriebsbedingungen erforderlich ist. Ihre Vielseitigkeit ist auch in weniger anspruchsvollen Anwendungen sinnvoll, wenn eine Gerätevariante mehrere Anwendungen abdeckt.

Vielen modernen Produkten wird das Etikett »digital« verpasst, und oft ist damit nur gemeint, dass ein Mikrocontroller bestimmte Arbeiten im Haushalt erledigt, etwa die Aufbrühzeit einer Kaffeemaschine einstellt oder die Uhranzeige einer Mikrowelle steuert. Gleiches gilt mitunter auch für Leistungselektronik, der im Marketing derzeit oft die Begriffe »digitale Leistungselektronik« und »softwaregesteuerte Leistungselektronik« angehängt wird. Wenn jedoch eine echte digitale Steuerung implementiert wird, kann dies zu einer erheblichen Verbesserung der Leistung führen und weitere Vorteile mit sich bringen.

Auch wenn manche Produkte zur Leistungsumwandlung nur über digitale Schnittstellen zur einfachen Steuerung und Überwachung verfügen, kann dies ein echter Vorteil sein. Dies gilt beispielsweise für kritische Systeme, in denen das Wissen um eine Verschlechterung oder Veränderung als Warnzeichen eines nahenden Ausfalls dienen kann oder in denen eine geringfügige Fernverstellung der Ausgangsspannung dynamische Energieeinsparungen zur Folge haben kann. Zusätzliche Vorteile ergeben sich jedoch, wenn die Kompensation des Wandler-Regelkreises zusammen mit den Steuer- und Überwachungsfunktionen digital erfolgt. In diesem Fall spricht man von einem Netzteil mit einem echten digitalen Kern.

Definition der Regelkreis-Kompensation

Bei der Leistungsumwandlung handelt es sich grundsätzlich immer um eine analoge Funktion, die eine erhebliche Energiespeicherung in linearen Bausteine wie Kondensatoren und Spulen erfordert. Um jedoch eine geregelte Ausgangsspannung beziehungsweise einen geregelten Ausgangsstrom bei sich ändernden Bedingungen für Eingang, Last, Temperatur und Alter zu gewährleisten, bedarf es eines Regelkreises mit Rückkopplung. Dieser muss ohne Instabilität über den gesamten Betriebsbereich des Netzteils mit einer schnellen Reaktionszeit auf Systemänderungen (wie etwa Lastsprünge) mit minimalem Unter- oder Überschwingen reagieren.

Ein Beispiel für ein klassisches analoges Regelverfahren ist in Bild 1 dargestellt: Hier wird der Zielausgang mit einer Referenz verglichen. Das sich daraus ergebende Fehlersignal wird zur Erzeugung einer Pulsweitenmodulation (PWM) zur Ansteuerung eines Leistungsschalters verwendet, in diesem Fall eines Abwärts- oder Eintaktflusswandlers. Um eine präzise Regelung des Ausgangs zu erreichen, muss das Fehlersignal verstärkt werden. Diese Verstärkung geht jedoch mit einer 180°-Phasenverschiebung der negativen Rückkopplung und unvermeidlichen Verzögerungen und Phasenverschiebungen im Regelkreis einher. Hierdurch besteht die Gefahr einer positiven Rückkopplung und einer Oszillation bei einer bestimmten Frequenz – oder zumindest eines schlechten Ansprechverhaltens.

Um dem entgegenzuwirken, wird um den Fehlerverstärker herum eine Regelkreis-Kompensation angewendet, die dessen Frequenzgang in Amplitude und Phase so formt, dass eine optimale Leistung erzielt wird. Gute Ergebnisse werden erzielt, wenn die Phasenreserve bei der Transitfrequenz (im Englischen »Unity Gain Frequency«) etwa 50° von der bei 360° auftretenden positiven Rückkopplung entfernt ist und die Amplitudenreserve bei der Frequenz, bei der die Phase 360° erreicht, etwa –10 dB beträgt. Auch die Änderungsrate von Amplitude und Phase über die Bandbreite des Regelkreises hinweg ist für die Stabilität relevant. Auf Nummer sicher zu gehen und unter allen Bedingungen große Amplituden- und Phasenreserven zu erzwingen, ist nicht ideal, da dies eine langsame Reaktion auf Systemänderungen zur Folge hat.

Ein Netzteil mit volldigitaler Regelkreis-Steuerung ersetzt den Fehlerverstärker und dessen Kompensation durch einen Prozessor. Die Zielausgabe wird in einen A/D-Wandler eingespeist und es wird eine digitale Darstellung des Fehlers erzeugt. Diese wird anschließend so verarbeitet, dass man den gewünschten Amplituden- und Phasengang erhält. Ein Ansatz, der darin besteht, die Eingangsdaten, die diskreten Messungen im Zeitbereich abzubilden, und mithilfe der Transformationsmethode »z« mathematisch in den komplexen Frequenzbereich umzuwandeln, ähnlich einer Laplace-Transformation.

Im Frequenzbereich kann jede Filtereigenschaft mithilfe einfacher arithmetischer Operationen, nämlich Multiplikation und Addition, eingestellt werden und durch Standardbefehle für den Prozessor realisiert werden. Eine weitere D/A-Operation erzeugt das Steuersignal für einen analogen Pulsweitenmodulator. Alternativ kann die PWM-Funktion innerhalb des Prozessors stattfinden. Natürlich besteht ein wesentlicher Unterschied zwischen analoger und digitaler Kompensation darin, dass erstere durch diskrete Bausteinwerte festgelegt ist, wohingegen die digitale Kompensation auch während des Betriebs bei Bedarf beliebig verändert werden kann.

Vorteile der digitalen Steuerung

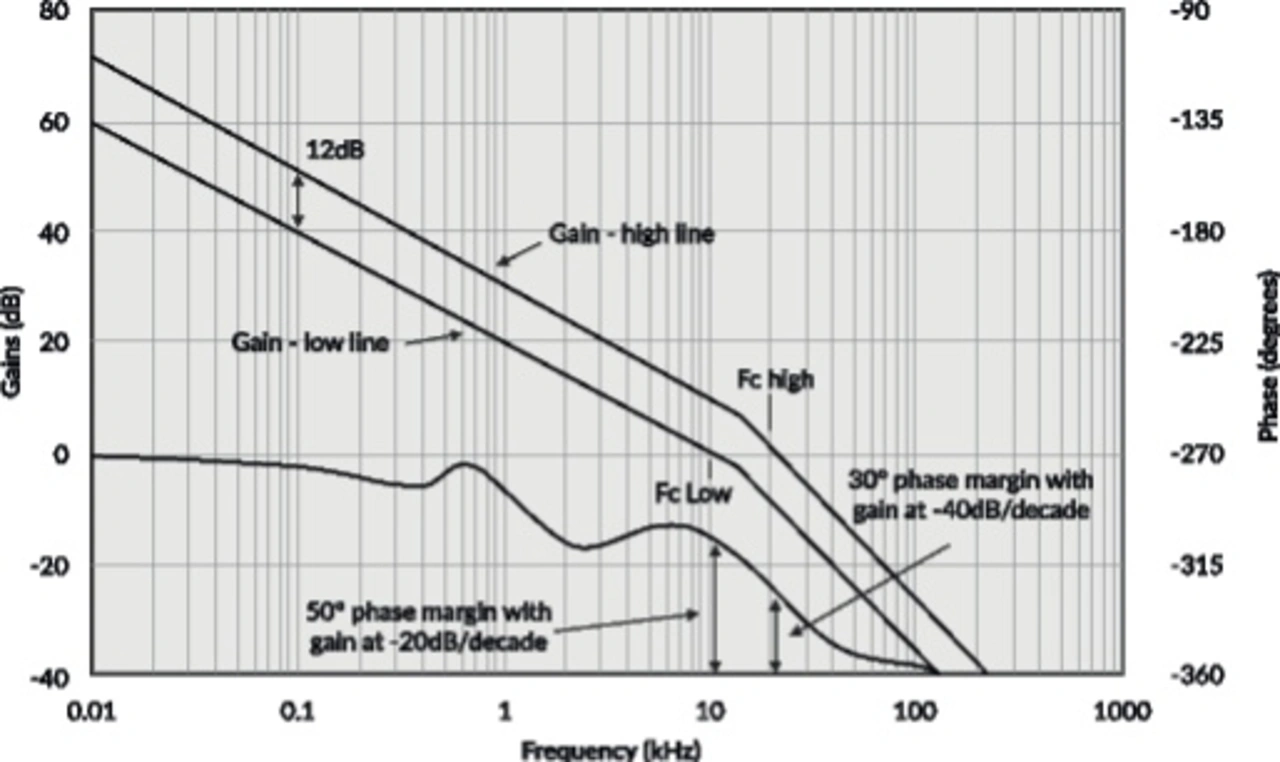

Während die digitale Steuerung nahezu beliebig genaue Kompensationseigenschaften ermöglicht, kann die analoge Steuerung bei geringerer Komplexität tatsächlich eine völlig ausreichende Leistung liefern, allerdings nur unter einer bestimmten Bedingung. Ändert sich die Schaltungstopologie, etwa der Laststrom oder der Ersatzserienwiderstand (ESR) des Ausgangskondensators, der sich mit der Temperatur ändert, so sind die optimalen Werte der Kompensationsbausteine je nach Schaltungstopologie unterschiedlich. Ebenso weisen diskrete Kompensationsbausteine Toleranzen auf und können mit zunehmendem Alter driften, sodass in einem professionellen Design die Amplituden- und Phasenreserven erhöht werden müssen, um solch ungünstigste Situationen abzufedern. Zur Veranschaulichung zeigt Bild 3 den Amplituden- und Phasengang eines Abwärtswandler-Regelkreises mit einer 4:1- oder 12-dB-Variation der Eingangsspannung.

Bei diesem speziellen Wandler ergibt sich eine niedrige Phasenreserve von 50° bei Low-Line-Konfiguration, da die Amplitude bei niedriger Übergangsfrequenz Fc größer als 1 ist, was gut ist, und von 30° bei High-Line-Konfiguration, was eine geringfügig höhere Stabilität sicherstellt. Bemerkenswert ist, dass die Amplitude bei High-Line-Konfiguration um 40 dB/Dekade abnimmt, was zu einer Reaktion mit sehr geringer Dämpfung beiträgt. Eine Verbesserung dieser Eigenschaft würde die Leistung in einer Low-Line-Konfiguration mit sehr geringer Dämpfung verschlechtern. Dies verdeutlicht den Kompromiss, der bei der Kompensation von Regelkreisen mit diskreten Bausteinen erforderlich ist.

Bei Konfigurationen mit analoger Kompensation können Techniken wie die »Slope-Kompensation« zum Einsatz kommen, um die Stabilität unter bestimmten Bedingungen zu verbessern (etwa bei einer hohen Anzahl an Schaltzyklen). Doch auch hier hängen die optimalen Werte für die Bausteine der Slope-Kompensation von der Ausgangsspannung in unserem als Beispiel herangezogenen Abwärtswandler ab. Daher können für ein Netzteil, das seine Ausgangsspannung über einen weiten Bereich anpassen muss, keine idealen Werte gefunden werden.

Ein Vorteil der digitalen Steuerung ist, dass sie unter allen Bedingungen eine optimale Kompensation ermöglicht, wobei die Skalierungsfaktoren bei Bedarf »on-the-fly«, also bei laufendem System, angepasst werden. Größere Funktionsänderungen wie etwa bei dem Wechsel zwischen Spannungs- und Stromregelung können auch beim Laden von Batterien erfolgen – oder es können einfach nicht standardmäßige Ausgangsspannungen und Überwachungsschwellen gewählt werden. Dies ermöglicht die Konfiguration vor Ort für verschiedene Anwendungen und den Einsatz des Netzteils als Teil eines größeren Prozessregelkreises, beispielsweise in der Fabrikautomation/Robotik. Kennlinien und Regelkreis-Kompensation sind über einen digitalen Bus steuerbar. Bei modernen Netzteilen kann dies wahlweise über PMBus, CAN-Bus oder Modbus mit RS-485 oder I2C erfolgen.

Anbieter von Netzteilen mit digitalen Kernen stellen Software zur Verfügung, die über die Benutzeroberfläche mit dem Produkt kommuniziert, in der Parameter gewählt und optimiert und dann im nichtflüchtigen Speicher des Prozessors abgelegt werden können. Nach der Systementwicklung und -optimierung lassen sich Änderungen der Werkseinstellungen auf Wunsch vom Hersteller fest in das Produkt einprogrammieren.

Anwendungsbeispiel UV-Härtung

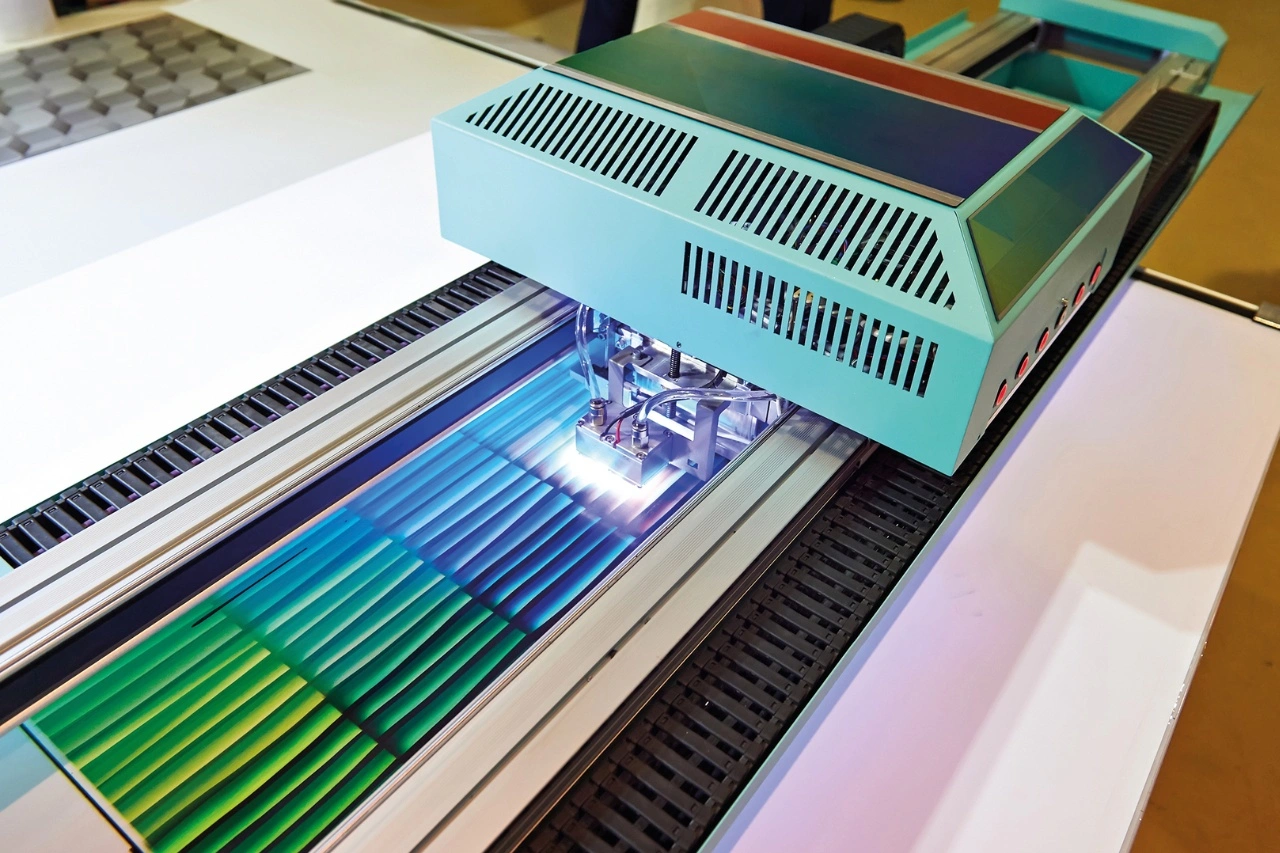

Druckfarben und Beschichtungen zu härten stellt einen weltweiten Markt mit einem Volumen von über 5 Milliarden US-Dollar dar. Üblicherweise erfolgt das Härten mit UV-LEDs, mit einer Leistung von 5 bis 20 kW. In Strängen werden die LEDs dabei mit einem präzise eingestellten Strom betrieben, der beim Start kontrolliert hochgefahren wird. Speziell entwickelte Hochleistungs-Konstantstrom-Netzteile sind nicht sehr verbreitet, und eine konstante Spannungsversorgung mit einem zusätzlichen Strombegrenzungsmodul ist teuer. XP Powers digitale Universalnetzteile der HPT-Serie oder der neuen HPF-Serie mit einphasigem Eingang sind sowohl für den Parallel- als auch für den Serienbetrieb konfigurierbar. So lässt sich der tatsächlich angelegte Strom über eine RS-485-Schnittstelle oder über einen Analogeingang programmieren. Eine mitgelieferte Benutzeroberfläche und der technische Support machen dies zu einer schnellen und kostengünstigen Lösung.

Laser-Mikrobearbeitung wird zum Schneiden, Fräsen und Markieren verschiedenster Materialien eingesetzt. Dabei reichen die Anwendungen vom Trimmen von Halbleiterwafern über das Schneiden und Bohren von Diamanten bis hin zur Textmarkierung im Mikrometerbereich. Normalerweise benötigen die dazu eingesetzten Laser 100 V bei 1 bis 20 kW mit präziser Strom- und Spannungsregelung, Fernsteuerung und Überwachung – eine ideale Kombination im Hinblick auf die Möglichkeiten eines digital geregelten Netzteils. Hier bietet XP Power mit dem Netzteil HPT5K0TS100 ein Produkt mit einer Leistung von 5 kW und einem programmierbaren Ausgang von 0 bis 105 V DC an, während das Modell HPLK50 eine Version mit Eingang für Low-Line-Konfigurationen darstellt. Zu den Kommunikationsprotokollen gehören PMBus, CANopen, Modbus und SCPI.