Verlustleistung versus Wirkungsgrad

Fünf Grundlagen für ein langes Leben

Was kann ein Benutzer tun, um die Gesamtlebensdauer eines Netzteils zu erhöhen? Hier sind fünf praktische Vorschläge, die sich positiv auf die Stromversorgung auswirken und die Zuverlässigkeit und Lebensdauer der peripheren Komponenten verbessern.

Zweifellos beeinflusst die Temperatur die Lebenserwartung eines Netzteils. Als Faustregel gilt dabei, dass sich die Lebenserwartung eines Netzteils pro 10 Grad Erwärmung um 50 Prozent verringert. Es folgen fünf grundlegende Tipps und Vorschläge, wie sich die Temperatur eines Netzteils senken und damit seine Lebenserwartung und die des Systems, das es versorgt, erhöhen lässt.

1. Auswahl des richtigen Netzteils

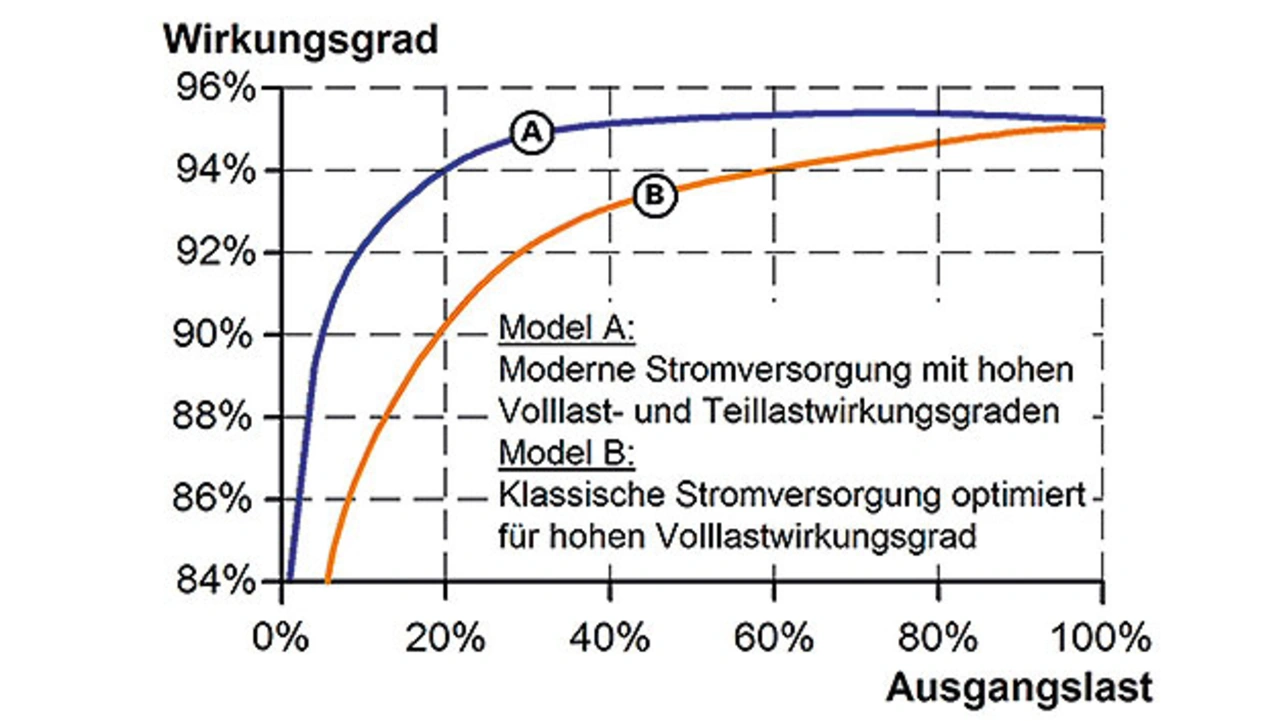

Ein wesentliches Kriterium bei der Auswahl von Netzteilen ist der Wirkungsgrad. Moderne Geräte können je nach Leistung und Spannung bis zu 96 Prozent erreichen. Bei solchen Werten sollten kleine Verbesserungen von 2 bis 3 Prozent ernsthaft in Betracht gezogen werden. Ein 1000-Watt-Netzteil mit einem Wirkungsgrad von 96 Prozent erzeugt zum Beispiel eine Verlustleistung von 41,7 W, die als Wärme abgeführt wird. Bei einem Gerät mit einem Wirkungsgrad von 93 Prozent erhöht sich die Verlustleistung jedoch auf 75,3 W, was bedeutet, dass 80 Prozent mehr Wärme in einem System verschwendet wird, das nur 3 Prozent weniger effizient ist. Daher sollte bei der Auswahl eines Netzteils immer die Verlustleistung und nicht der Wirkungsgrad im Vordergrund stehen.

Es ist auch weit verbreitet, dass Hersteller den Wirkungsgrad unter Best-Case-Bedingungen – Nennlast und optimale Eingangsspannung – angeben; diese entsprechen jedoch selten den tatsächlichen Bedingungen für eine Anwendung. Aus diesem Grund sollten die Wirkungsgradkurven im Datenblatt verwendet werden, um den Wirkungsgrad im gewünschten Betriebspunkt zu bestimmen, und die entsprechenden Verluste können dann berechnet werden. Diese Werte ermöglichen Vergleiche zwischen verschiedenen Geräten. Ein wertvoller Indikator für ein gut konzipiertes Netzteil ist die Form der jeweiligen Wirkungsgradkurve. Geeignete Geräte haben einen nahezu konstanten Wirkungsgrad über einen weiten Lastbereich, während leistungsschwächere Geräte bei Teillast deutlich abfallen.

Selbst wenn die veröffentlichten Volllast-Wirkungsgrade zweier Netzteile gleich sind, muss man sich darüber im Klaren sein, dass es bei den Teillast-Wirkungsgraden (unter realen Bedingungen) erhebliche Unterschiede geben kann (Bild 1).

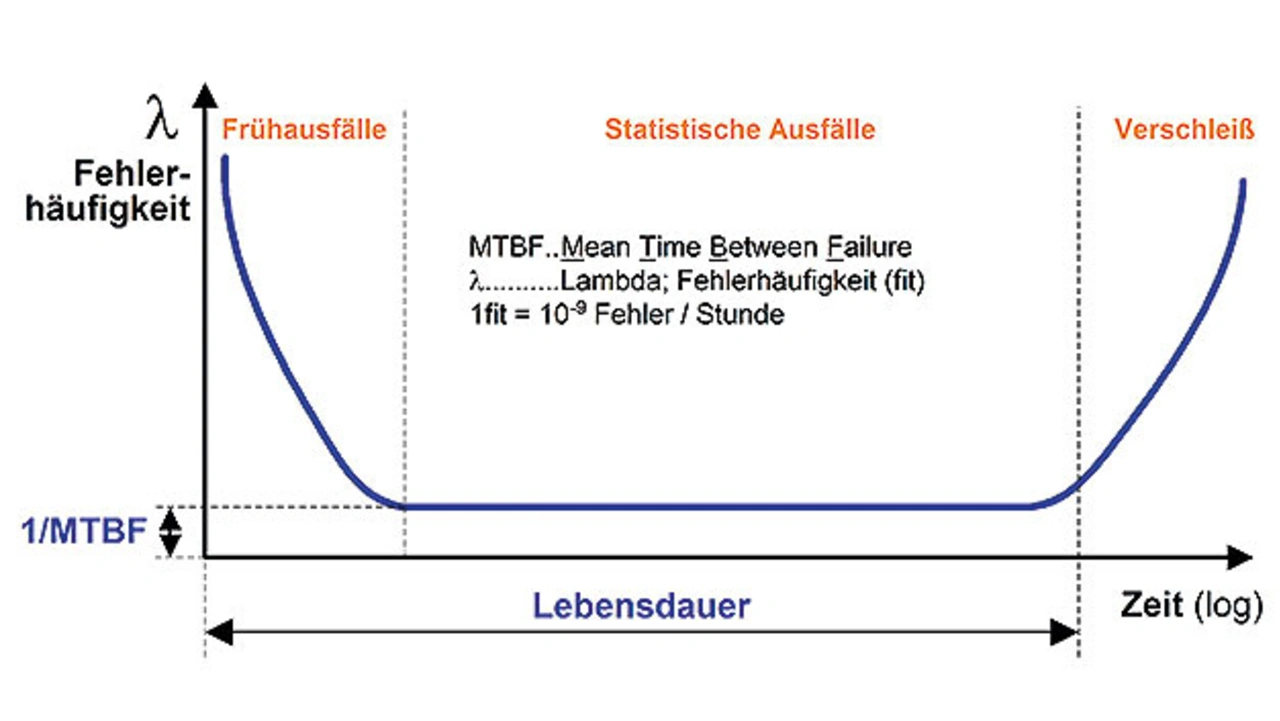

Neben der Effizienz sollte auch auf die angegebene Lebensdauer geachtet werden. Leider geben einige Gerätehersteller diese Information nicht an. In solchen Fällen ist es ratsam, direkt nachzufragen; werden dennoch keine Werte angegeben, sollte man die Geräte meiden. Auch sollte darauf geachtet werden, dass die Lebensdauer von den MTBF-Werten unterschieden wird. Beide Werte werden in Stunden angegeben. Mean Time Between Failure (MTBF) ist ein statistischer Wert, der die Ausfallraten über die Zeit beschreibt. Ein MTBF-Wert von 1 Million Stunden bedeutet beispielsweise, dass bei einem Einsatz von 10.000 Geräten im Feld alle 100 Stunden ein Gerät ausfallen wird. Es lässt sich jedoch nicht vorhersagen, ob das ausgefallene Gerät bereits 50.000 Stunden oder nur 10 Stunden in Betrieb war.

Aber die MTBF ist nicht der kritischste Parameter, den es zu berücksichtigen gilt, sondern die Spezifikation der Lebensdauer eines Geräts. Normalerweise sind Komponenten wie Elektrolytkondensatoren und Lüfter die begrenzenden Faktoren für die Lebensdauer. Gelegentlich können auch Optokoppler, Varistoren und Mikroprozessoren eine Rolle spielen. Die Hersteller solcher Komponenten stellen Formeln und Parameter zur Verfügung, um ihre Lebensdauer zu berechnen. Letztendlich bestimmt jedoch das Bauteil mit der kürzesten Lebensdauer die Gesamtlebensdauer des Netzteils (Bild 2).

Während eine Bewertung der Lebensdauer dazu dienen kann, die »Konstruktionsschwächen« eines Geräts zu ermitteln, ist die MTBF-Berechnung ein statistischer Durchschnitt der Ausfallrate über die Zeit. Es handelt sich um zwei völlig unterschiedliche Messgrößen, die nicht miteinander in Beziehung stehen. Und: Beim Vergleich verschiedener Geräte muss unbedingt darauf geachtet werden, dass dieselben Werte für Umgebungstemperatur, Eingangsspannung und Ausgangsleistung verwendet werden. Andernfalls werden die Ergebnisse schwer vergleichbar.

2. Optimale Positionierung des Netzteils innerhalb eines Schaltschranks oder einer Maschine

Stromversorgungen werden im Allgemeinen in Schaltschränken oder Maschinen in industriellen Anwendungen installiert. Elektrokonstrukteure optimieren die Verdrahtung innerhalb des Schaltschranks oder Geräts, was jedoch in der Regel dazu führt, dass der Standort für die Stromversorgung nicht optimal ist. Im Inneren eines Schaltschranks kann die Durchschnittstemperatur viel höher sein als außerhalb des Schranks. Außerdem kann es ein erhebliches Temperaturgefälle zwischen dem Boden und der Oberseite des Schranks selbst geben. Ein Netzteil im kühleren, unteren Bereich zu platzieren, ist darum sehr vorteilhaft. Außerdem ist der Kamineffekt – heiße Luft steigt auf und zieht kühle Luft an – viel ausgeprägter, wenn die Stromversorgung die Wärme auf natürliche Weise in den oberen Bereich steigen lässt. Der Kamineffekt sorgt für mehr Luftbewegung im Schaltschrank, was zu einer besseren Temperaturverteilung und zur Verringerung von Hot Spots führt. Alternativ kann bei der Wahl der Stromversorgungsposition ein Kühlgebläse im Schaltschrank installiert werden, um mehr Flexibilität zu bieten.

3. Bestimmung der Abstände um die Stromversorgung

Stromversorgungen werden immer kompakter und leistungsfähiger, was nicht selten zu einem Hot-Spot-Bauteil im Schaltschrank führt. Stromversorgungshersteller versuchen, die Wärme aus dem Inneren des Geräts über die Gehäusewände nach außen abzuführen. Aus diesem Grund muss ab einer Belastung von etwa 50 Prozent ein Mindestabstand zu benachbarten Bauteilen eingehalten werden. Wird dieser Abstand nicht eingehalten, kann das zur Beschädigung des Geräts oder einer verkürzten Lebensdauer führen. Jedoch können die erforderlichen Mindestabstände variieren und hängen auch davon ab, ob benachbarte Komponenten selbst Wärme erzeugen (wie etwa ein anderes Netzteil) oder nicht.

Am Beispiel einer DIN-Schienen-Stromversorgung wurden mehrere Aufbauten verwendet, um die Auswirkungen verschiedener Abstände zu bewerten. Diese sind bei Systemarchitekten in der Regel unbeliebt, da sie wertvollen Einbauraum beanspruchen. Daher wurden die Tests unter Bedingungen durchgeführt, die so wenig zusätzlichen Platz wie möglich erfordern. Aus den Ergebnissen geht hervor, dass schon wenige Millimeter seitlicher Abstand deutliche thermische Vorteile bringen, aber alles über 5 mm bringt im Allgemeinen keine weiteren Verbesserungen mehr. Wenn ein benachbartes Bauteil ebenfalls eine Wärmequelle ist, wird empfohlen, den Abstand zu verdoppeln (10 mm).

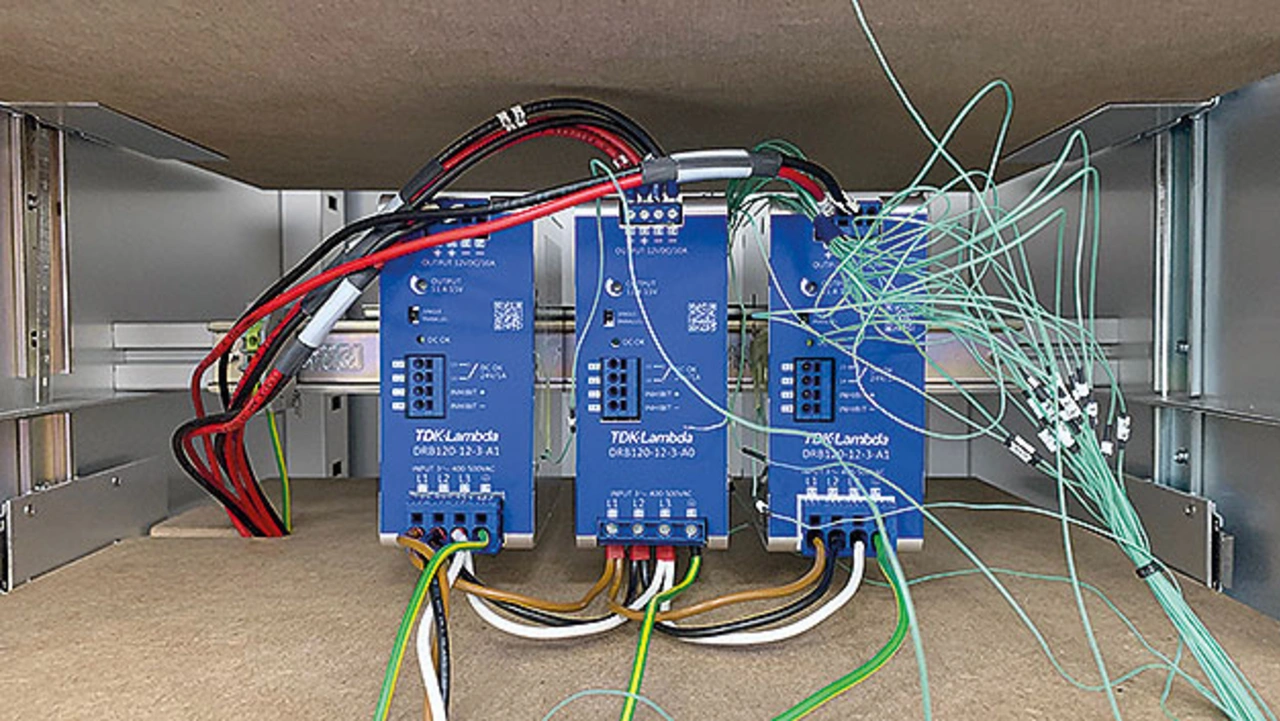

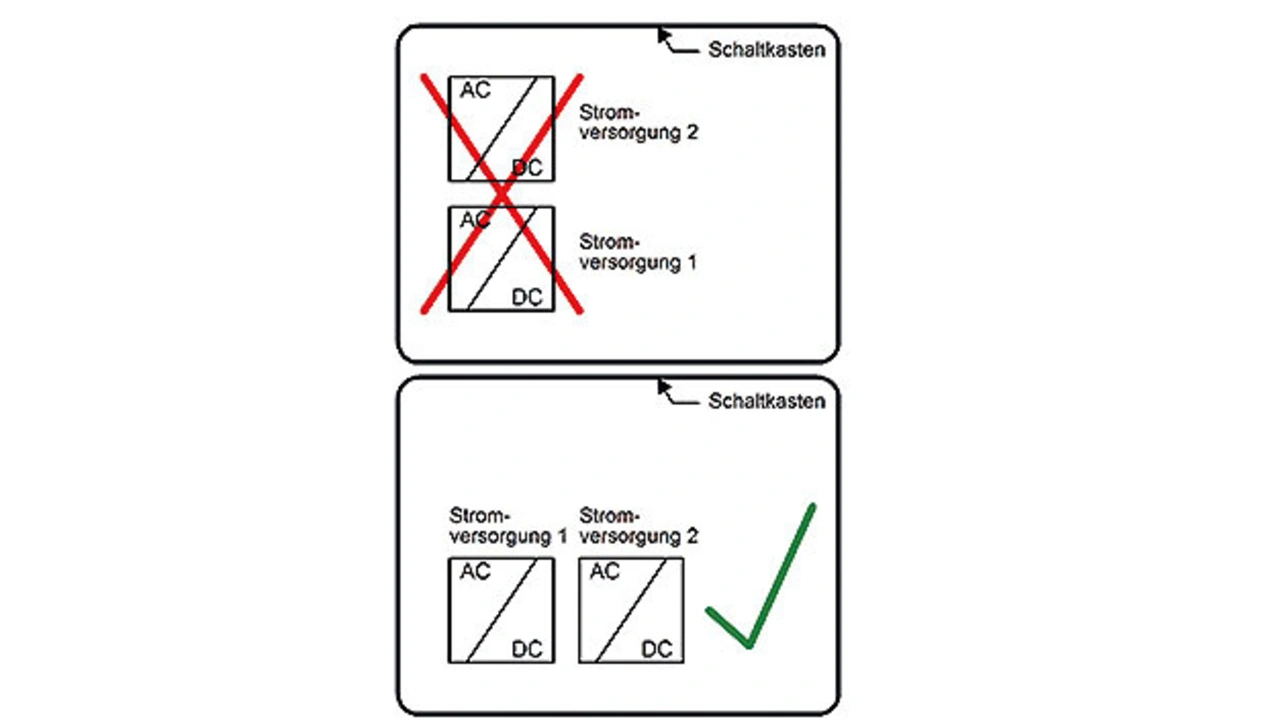

Auch der natürliche Luftstrom für die Konvektion darf nicht behindert werden (Bild 3). Daher müssen unter dem Gerät mindestens 20 mm und über dem Gerät mindestens 40 mm frei bleiben. Auf jeden Fall aber sollte man die Installation von Netzteilen übereinander, die dazu führt, dass das obere Gerät durch das untere Gerät erwärmt wird, vermeiden! (Bild 4)

4. Überlegungen zur Überdimensionierung eines Netzteils

Verlängert sich die Lebensdauer eines Netzteils, wenn es überdimensioniert ist und nur im Teillastbereich eingesetzt wird? Diese Frage lässt sich nicht schnell beantworten, denn dazu müssen die Wirkungsgradkurven und das Gerätedesign untersucht werden. Übergeordnetes Ziel sollte in jedem Fall die Senkung der Temperatur sein, die durch den Wirkungsgrad und die Größe der Kühlfläche im Inneren des Netzteils beeinflusst wird. Als Beispiel dienen zwei Szenarien für eine Anwendung mit 24 V und 10 A:

➔ In Szenario A wird ein Netzteil mit 24 V, 10 A und einem Wirkungsgrad von 94 Prozent verwendet, was zu einer Verlustleistung von 15,3 W führt.

➔ In Szenario B wird ein größeres Modell mit 24 V, 20 A und einem Volllastwirkungsgrad von 95 Prozent verwendet.

Für einen direkten Vergleich wird der Wirkungsgrad für den 10-A-Betrieb in Szenario B benötigt. Liegt der Wirkungsgrad bei 10 A unter 94 Prozent, dann sind die Leistungsverluste höher als bei Szenario A. Aufgrund der größeren Kühlflächen ist die Temperatur jedoch wahrscheinlich niedriger, was zu einer längeren Lebensdauer führt. Wenn der Wirkungsgrad besser als 94 Prozent ist, macht diese Wahl eindeutig Sinn. So ist das 20-A-Modell zwar größer, erfordert aber bei Teillasten keine seitlichen Abstände, sodass die Verwendung eines überdimensionierten Netzteils in dieser Anwendung gerechtfertigt ist.

5. Redundante Konfiguration

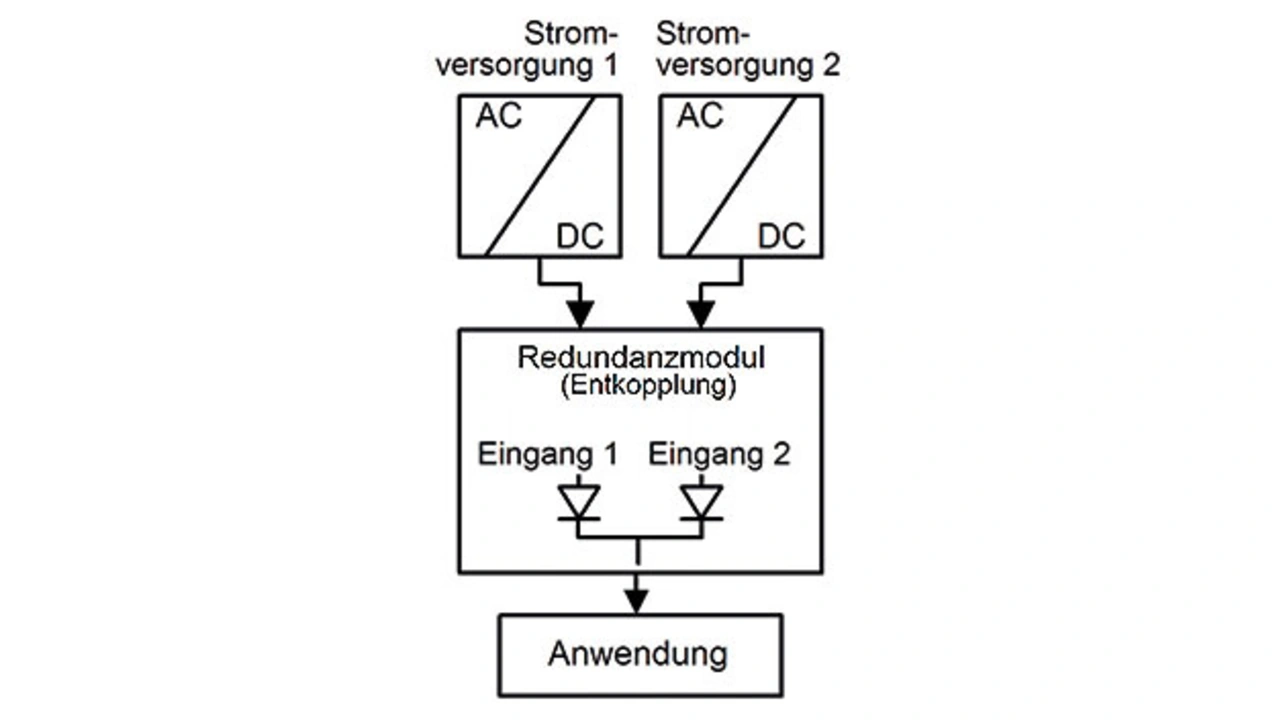

Primäres Ziel eines redundanten Systems ist nicht die Reduzierung der Temperatur, sondern die Vermeidung eines totalen Systemausfalls im Falle eines Fehlers. Empfohlen wird die parallele Verwendung von zwei oder mehr Netzteilen in einer redundanten Konfiguration für unternehmenskritische Systeme. In der einfachsten Form handelt es sich um eine 1+1-Redundanz, bei der zwei identische Netzteile verwendet werden, von denen jedes für den erforderlichen Laststrom ausgelegt ist.

Bei einer redundanten Konfiguration müssen die Ausgänge der Geräte voneinander entkoppelt werden, damit ein defektes Gerät nicht zur Last für das verbleibende funktionierende Gerät wird. Zu diesem Zweck haben einige Modelle bereits eine Entkopplungsmaßnahme eingebaut (ORing Diode oder MOSFET), oder es wird ein externes Redundanzmodul zur Verbindung der Ausgänge verwendet (Bild 5). Fällt eine Stromversorgung aus, springt die andere sofort und nahtlos ein. Es ist wichtig, dass die Funktion beider Stromversorgungen überwacht wird und Fehler gemeldet werden. So können Korrekturmaßnahmen eingeleitet werden, um einen Fehler zu beheben.

In einer 1+1-Redundanzkonfiguration wird jedes Netzteil im Normalbetrieb nur mit maximal der Hälfte des Nennstroms belastet, was die Temperatur beider Geräte reduziert und ihre Lebensdauer verlängert.

Eine Beachtung dieser fünf, hier aufgeführten Grundsätze kommt nicht nur der Stromversorgung selbst zugute, sondern trägt auch zur Verlängerung der Lebensdauer der angrenzenden Komponenten im Schaltschrank oder der Maschine bei. Darüber hinaus minimieren diese Maßnahmen die Wärmeentwicklung der Systemstromversorgung(en), senken die Betriebskosten (durch Energieeinsparung) und sind auch gut für die Umwelt.

Der Autor

Udo Schweizer ist Technical Marketing Manager EMEA bei TDK-Lambda.