Projektionsoptik machts möglich

AR-Brillen für den Massenmarkt

Fortsetzung des Artikels von Teil 1

Direct Coupling

Normalerweise ist eine sogenannte Relaisoptik dazu erforderlich, den Strahl, der den LBS verlässt, so weit aufzubereiten, dass er die Anforderungen erfüllt, die der Input-Coupler stellt. »Wir haben unseren LBS so konstruiert, dass die Strahlen schon entsprechend aufbereitet sind, die zusätzliche Relais-Optik kann deshalb wegfallen«, erklärt Weigand. »Dieses sogenannte Direct Coupling ist einer der wesentlichen Differenzierungsfaktoren unserer Technik. Denn damit sparen wir deutlich Platz, Gewicht und Fertigungskosten. Das gesamte Systemdesign vereinfacht sich. Und es verbraucht aufgrund der reduzierten Anzahl von optischen Elementen auch weniger Strom.«

Der mindestens ebenso wichtige zweite Differenzierungsfaktor besteht im Aufbau des LSB selber, vor allem aber auch in der zugehörigen Software, wie Weigand betont: »Es ist uns gelungen, einen großen Teil der Komplexität der Hardware in die Software zu verschieben – was einen wesentlichen Anteil daran hat, dass wir kostengünstig in hohen Stückzahlen fertigen und dabei durchgehend auf Standardkomponenten zurückgreifen können.«

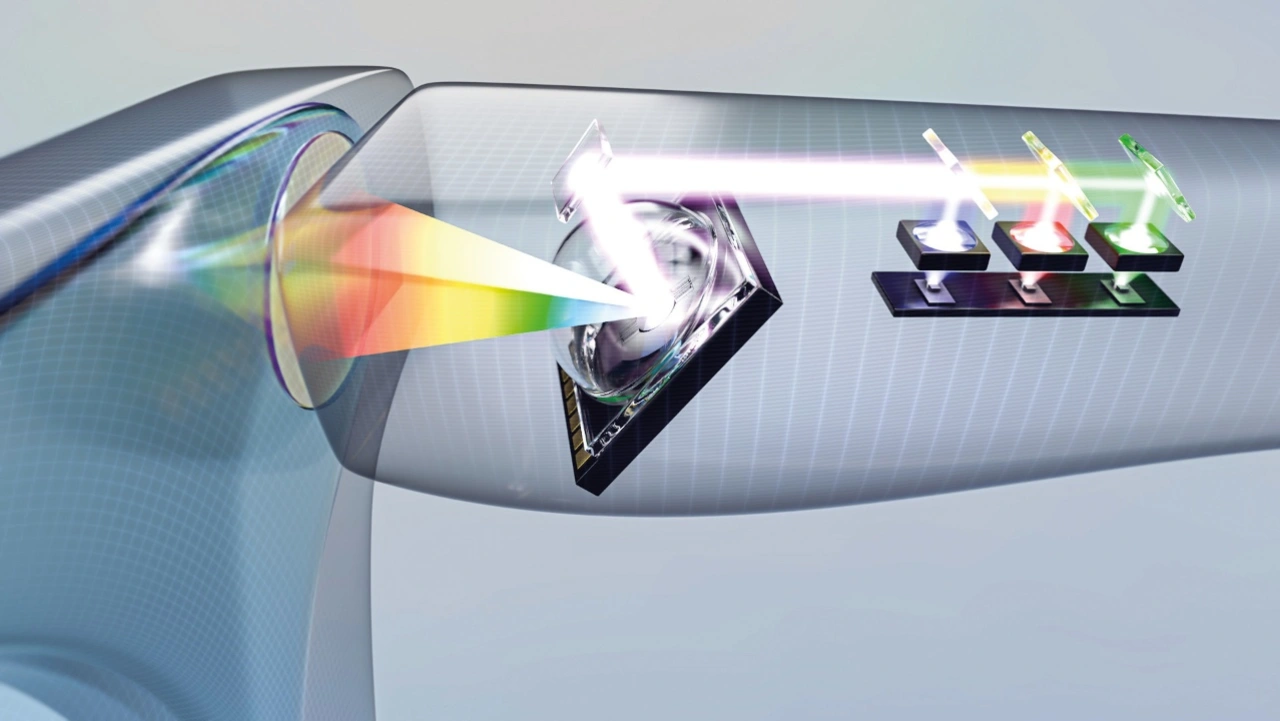

Dazu ein kurzer Blick darauf, wie der LBS aufgebaut ist. Eine rote, eine grüne und eine blaue Laserdiode schicken ihre Strahlen durch den optischen Combiner, der sie zu einem Strahl vereint, der auf den 2D-MEMS-Spiegel fällt. Dieser Spiegel ist in x- und y-Richtung beweglich und »schreibt« über die Auslenkungen das Bild – und zwar auf eine ganz besondere Weise: Das Bild wird nicht wie zumeist üblich Zeile für Zeile aufgebaut, sondern der Laserstrahl beschreibt Lissajous-Figuren. »Dadurch wird die Abbildung schärfer, das Bild baut sich schneller auf, und vor allem können wir Komplexität aus dem Spiegel nehmen und ihn in Resonanz betreiben, was wiederum die Leistungsaufnahme reduziert«, erklärt Weigand.

TriLite hat das Design des Spiegels so optimieren lassen, dass jetzt nur ein einziger Spiegel erforderlich ist, nicht mehr je einer für die x- und y-Auslenkung. Damit verkleinert sich die Bauform des LBS weiter. Ergebnis ist, dass der Trixel 3 mit einem Volumen von unter 1 cm3 der mit Abstand kleinste Projektor der Welt ist; »Prototypen sowie ein EvalKit sind bereits erhältlich«, so Weigand. Die Anwender können sich jetzt mit dem Trixel 3 vertraut machen und ausprobieren, wie es sich im System verhält. Gegenüber den Prototypen der früheren Generationen, die im Wesentlichen die Machbarkeit zeigen sollten, ist der Trixel 3 speziell auf die Produzierbarkeit hin optimiert.

Die Laserdioden sind auch ein schönes Beispiel dafür, welchen erheblichen Einfluss die Software darauf hat, den LBS kostengünstig in hohen Stückzahlen produzieren zu können. Denn um ein gutes Bild zu realisieren, müssen die Laserdioden sehr genau zueinander positioniert werden. Selbst geringfügigste Abweichungen im µm-Bereich führen zu sichtbaren Artefakten. Diese hohe Präzision im Fertigungsprozess mechanisch zu erreichen erfordert einen hohen Aufwand und kostet viel Geld.

»Wir dagegen müssen die Laserquelle erst gar nicht so akkurat platzieren, weil wir den Fehler messen und über unsere Steuerungsalgorithmen mithilfe des MEMS-Spiegels kompensieren können«, freut sich Weigand. »Deshalb spreche ich auch gerne von einem ‚Software-Defined Display’, das es erlaubt, mit dreimal größeren Toleranzen zu arbeiten als bisher. So können beispielsweise kostengünstigere Linsentypen eingesetzt werden – insgesamt steigt damit auch die Ausbeute deutlich.«

Weil das für die Platzierung aller übrigen optischen Komponenten im Trixel 3 gilt, liefern die ausgeklügelten Algorithmen des »TriLite Calibration Module« einen wesentlichen Beitrag dafür, dass die Hersteller und Anbieter der AR-Brillen sie zu Preisen auf den Markt bringen können, die Gebrauchsgütern angemessen sind.

Dabei hält sich die Rechenleistung, die für die Steuerung des Trixel 3 erforderlich ist, in Grenzen, wie Weigand erklärt: »Die Prototyen arbeiten auf Basis eines Raspberry Pi, in der Serie werden wir auf Standard- Prozessoren setzen.« Der für die Steuerung erforderliche IC sitzt zusammen mit den RGB-Laser- und MEMS-Treibern auf einer kleinen Leiterplatte; mit der das Trixel 3 über eine flexible Leiterplatte verbunden wird.

Was ebenfalls erheblich ins Gewicht fällt: Der Kalibrierungsprozess findet ganz am Ende der Produktionskette bei der Montage der AR-Brille statt. Von dort aus werden sämtliche erforderliche Kompensationen auf Basis des TriLite Calibration Module durchgeführt, wie Weigand erklärt: »Das ist ebenfalls eine sehr komfortable Eigenschaft unseres Systems: Die Kalibrierung lässt sich am Ende des Fertigungsprozesses für das Gesamtsystem und damit kosteneffektiv durchführen.«

Und was die Zukunftsfähigkeit betrifft, nehmen die Algorithmen ebenfalls eine zentrale Rolle ein: »Wenn die Auflösung des projizierten Bildes in den kommenden AR-Brillen-Generationen steigen muss, so könnten wir auch sechs oder neun Laserdioden verwenden, ohne dass dies gravierende Auswirkungen auf den Produktionsprozess hätte«, so Weigand. »Wie gesagt, unsere Technik ist voll skalierbar. Genau darauf schauen die OEMs: Steht eine robuste Technik für die nächsten Generationen zur Verfügung?« Er könne die Frage guten Gewissens mit Ja beantworten.

Selber hat er sich zum Ziel gesetzt, über das kommende Jahr das Kundenportfolio des Startup aus Wien noch weiter zu vergrößern. TriLite arbeitet bereits mit einigen OEMs sowie Startups im Bereich der AR-Brillenhersteller zusammen, aber auch mit den ganz Großen, die vom Metaverse profitieren wollen. Da beginnen die Grenzen zwischen Wettbewerbern und Kunden zu verschwimmen. »Einerseits konkurrieren wir, andererseits kooperieren wir auf einem sehr fortgeschrittenen Level auch«, erklärt Weigand nicht ohne Stolz. Man spreche auf Augenhöhe, denn die Fachwelt würde das Niveau von TriLite durchaus anerkennen. Erst kürzlich hatte ein Analyst TriLite bestätigt, den Wettbewerbern zwei Jahre voraus zu sein.

Und dass TriLite auf der SPIE 2023 den prestigeträchtigen Prism Award gewonnen hat, bestätigt Weigand erst recht: »Dieser ‚Oscar der Photonik-Industrie’ öffnet uns Türen sowohl zu Investoren als auch zu vielen potenziellen Kunden.«

- AR-Brillen für den Massenmarkt

- Direct Coupling