Kabelbaum neu gedacht

Revolutionäre Fertigungstechnik ersetzt manuelle Montage

Die automatisierte Herstellung und Verlegung von Kabelbäumen ist ein umfangreiches Forschungs- und Entwicklungsfeld in der Automobilindustrie, die mit Hochdruck daran arbeitet, manuelle Prozesse durch robotische Systeme zu ersetzen. Genau hier setzt Q5D an – eine Firma mit revolutionärem Ansatz.

Ein britisches Unternehmen aus der Nähe von Bristol demonstriert, wie sich Kabelbäume durch einen technologischen Neustart deutlich wirtschaftlicher integrieren lassen. Peter Todd, Produkt- und Marketingleiter von Q5D, erklärt: »Um den Arbeitsaufwand in einem hochwertigen, aber streng traditionellen Prozess zu senken, haben wir uns ausgehend von einem leeren Blatt Papier der Kabelbaumfertigung angenähert. Dieser Neustart ermöglichte es uns, die Installation von Kabelbäumen vollständig zu automatisieren und den gesamten Prozess zu digitalisieren.«

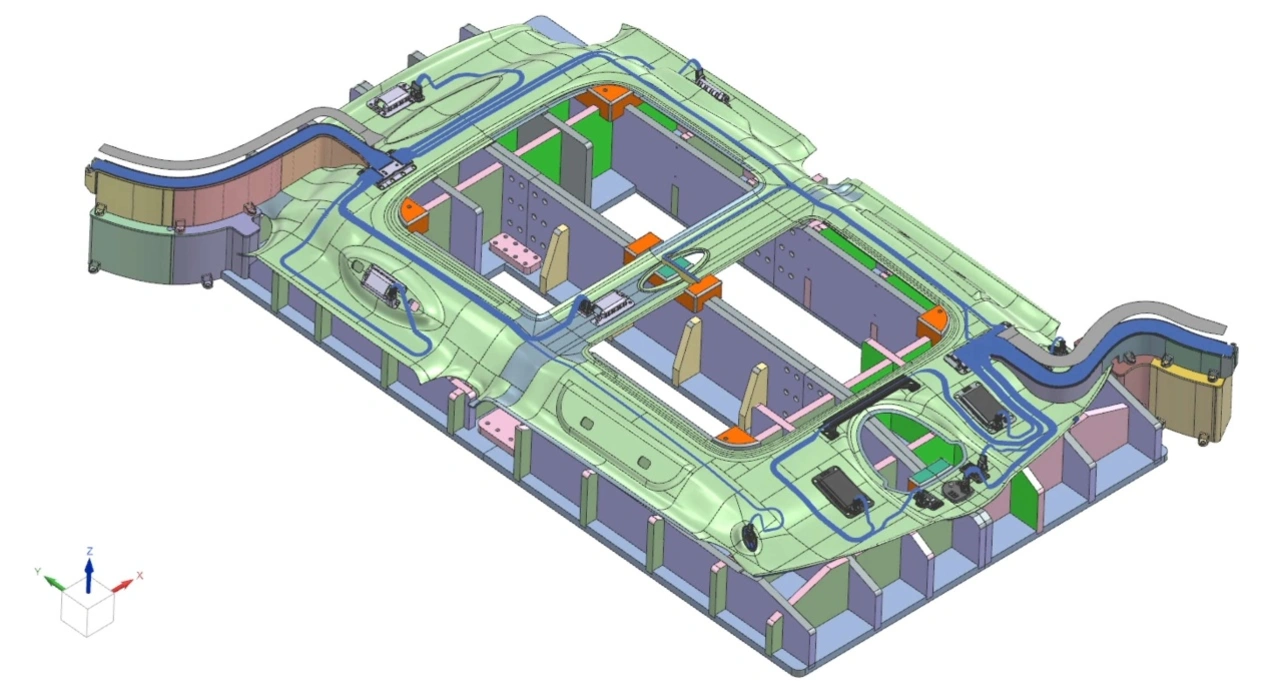

Die Innovation basiert auf einer Roboterzelle, die mit einem Fünf-Achs-Additivfertigungssystem arbeitet und Kabel – ob blank oder isoliert – präzise in Bauteile wie den Fahrzeugdachhimmel einbringt und fixiert. Das vollautomatisierte und CAD-gesteuerte Verfahren löst somit das Problem der hohen Komplexität. Das Resultat ist kein klassischer Kabelbaum mehr, der arbeitsintensiv in das Produkt eingepasst wird, sondern ein fertig integriertes Leitungssystem, das fester Bestandteil des Endbauteils ist. Darüber hinaus ergeben sich weitere Vorteile: Die Methode ermöglicht Platz- und Gewichtseinsparungen, minimiert Montagefehler und senkt die Herstellungskosten.

»Die Reaktionen aus der Automobilbranche auf unser Technologieangebot haben uns sowohl im Umfang als auch in der Dringlichkeit überrascht«, sagt Todd. »Ursprünglich hatten wir erwartet, dass die Luftfahrtbranche zu den Early Adopters gehören würde; Lockheed Martin ist bislang unser größter Investor, und Verkehrsflugzeuge müssen Gewicht einsparen. Unser System kann dies problemlos leisten. Doch insbesondere die Automobil-OEMs haben schnell erkannt, dass bereits kleine Anpassungen enorme Produktivitätsvorteile bringen können. Die laufenden Verhandlungen verhindern, dass ich konkrete Namen nennen kann; es handelt sich jedoch um führende globale Automobilmarken.«

Jobangebote+ passend zum Thema

Das große Interesse rührt auch daher, dass die Vorteile der Q5D-Methode über eine reine Effizienzsteigerung hinausgehen: Da die Kabel direkt in das Endbauteil integriert werden, können Fahrzeughersteller die bisher ausgelagerten Schritte der Kabelbauminstallation wieder ins Werk verlagern. Das verkürzt Lieferketten, macht sie widerstandsfähiger und reduziert Lagerhaltung, Transportkosten und Abhängigkeiten von externen Lieferanten – ein entscheidender Faktor in Zeiten globaler Störungen und Fachkräftemangels.

Q5D testet seine Maschinen bereits in realen Produktionsumgebungen. »Wir sind ein Start-up. Aufgrund unserer Größe sind unsere Ressourcen manchmal begrenzt«, räumt Todd ein. »Zu unseren größten Erfolgen gehört es daher, diese Ressourcen so zu managen, dass wir gleichzeitig mehrere Projekte mit sehr großen Kunden starten konnten. Die Kabelbaumfertigung ist eine sehr ausgereifte Industrie mit etablierten Konventionen, die verständlicherweise nur ungern verändert wird – ich denke aber, wir stehen kurz davor, der neue Standard zu werden.«

Dass die gesamte Branche und die etablierten Lieferketten nicht sofort umgestellt werden können, ist verständlich. »Aus diesem Grund präsentieren wir Lösungen, die vorhandene Verbrauchsmaterialien nutzen, zum Beispiel Kabel, Steckverbinder, Terminals und Klebstoffe.« Zur Unterstützung des Übergangs bietet das Unternehmen Assessment-Projekte an, bei denen potenzielle Kunden ihre Designs in den Q5D-Prozess einspeisen können, um Proof-of-Concept-Studien zu erstellen.