Fertigung von Implantaten

Additiver Schulterschluss

Additive Manufacturing erobert die Orthopädie. Passgenaue Implantate für Patienten und eine flexible Fertigung treiben die Technologie voran. Doch wie gelingt die Integration in bestehende Prozesse? Die Vorteile der additiven MedTech-Fertigung anhand der Produktion eines Schulterimplantates.

Die additive Fertigung ist in den vergangenen zehn Jahren zu einem bedeutenden Bestandteil der Orthopädiebranche geworden. Aktuellen Schätzungen zufolge werden bis 2023 etwa zehn Prozent aller in Hüft-, Knie-, Schulter- und Trauma-Implantaten verwendeten Komponenten mittels additiver Fertigung hergestellt werden. Die Gründe für diesen Trend sind vielfältig, aber an erster Stelle steht der Patientennutzen. OEMs als auch Auftragsfertiger investieren für die Einführung der gar nicht mehr so jungen Technologie in ihren Betrieben sowohl in Maschinen als auch in Personal. Eine der ersten Herausforderungen besteht jedoch darin, einen AM-Prozess (Additive Manufacturing) mit anderen Prozessen wie Fräsen und Lasermarkieren in eine bestehende Produktion zu integrieren.

Als Beispiel wird nachfolgend die Herstellung eines Teils eines Schulterimplantats – des Humerusschaftes – betrachtet. Wie bei vielen anderen Gelenkersatzoperationen (z. B. Hüft- und Kniegelenk) ist auch bei der Schulterchirurgie ein deutlicher Anstieg zu verzeichnen, was sowohl auf die alternde Bevölkerung als auch auf die wachsende Anzahl an Menschen zurückzuführen ist, die Extremsportarten betreiben. Mit über 100.000 Operationen pro Jahr und einer Wachstumsrate von acht Prozent werden für den Schultergelenkersatz hohe Volumina qualitativ hochwertiger Komponenten benötigt.

Vergleich AM zu traditioneller Fertigung

Bei einem traditionell hergestellten Gelenkersatz wird oft entweder ein Gussteil oder ein geschmiedeter Rohling als Basis für den Humerusschaft verwendet. In jedem Fall besteht der erste Schritt darin, die Form oder das Schmiedegesenk zu entwerfen und herzustellen. Anschließend wird ein Rohling gefertigt, der dann fertig gefräst wird. Daraufhin folgend wird der gefräste Schaft gewaschen, maskiert, sand- oder korngestrahlt und in der Regel mit Hydroxylapatit beschichtet – das weiße Pulver enthält sowohl Kalzium als auch Phosphat und fördert das Knochenwachstum. Insgesamt umfasst die Herstellung eines Implantates ohne Berücksichtigung der Qualitätskontrollen etwa acht wesentliche Schritte.

Traditioneller Herstellungsprozess

- CAD-/CAM-Konstruktion

- Herstellung von Form- oder Stanzwerkzeugen

- Gießen oder Schmieden

- Fertigfräsen

- Maskieren

- Sandstrahlen oder »Kornstrahlen«

- Beschichten

- Lasermarkieren

- Abschließende Qualitätskontrolle

Bei herkömmlichen geschmiedeten Implantaten kann es zu Problemen mit Stressabschirmung (wenn der umgebende Knochen schwächer wird, weil er nicht belastet wird) oder Lockerung kommen (wenn das Implantat nicht ausreichend durch umgebendes Knochengewebe mit dem Arm integriert wird). Ein mittels additiver Fertigung hergestelltes Produkt könnte Vorteile im Hinblick auf eine geringere Stressabschirmung und eine verbesserte Osseointegration, also dem Einwachsen in den Knochen, aufweisen.

Additiver Fertigungsvorgang

- CAD-/CAM-Konstruktion

- Direkter Metalldruck (DMP)

- Trennen von der Bauplattform

- Fertigfräsen

- Lasertexturieren/Lasermarkieren

AM als Schlüssel zum Erfolg

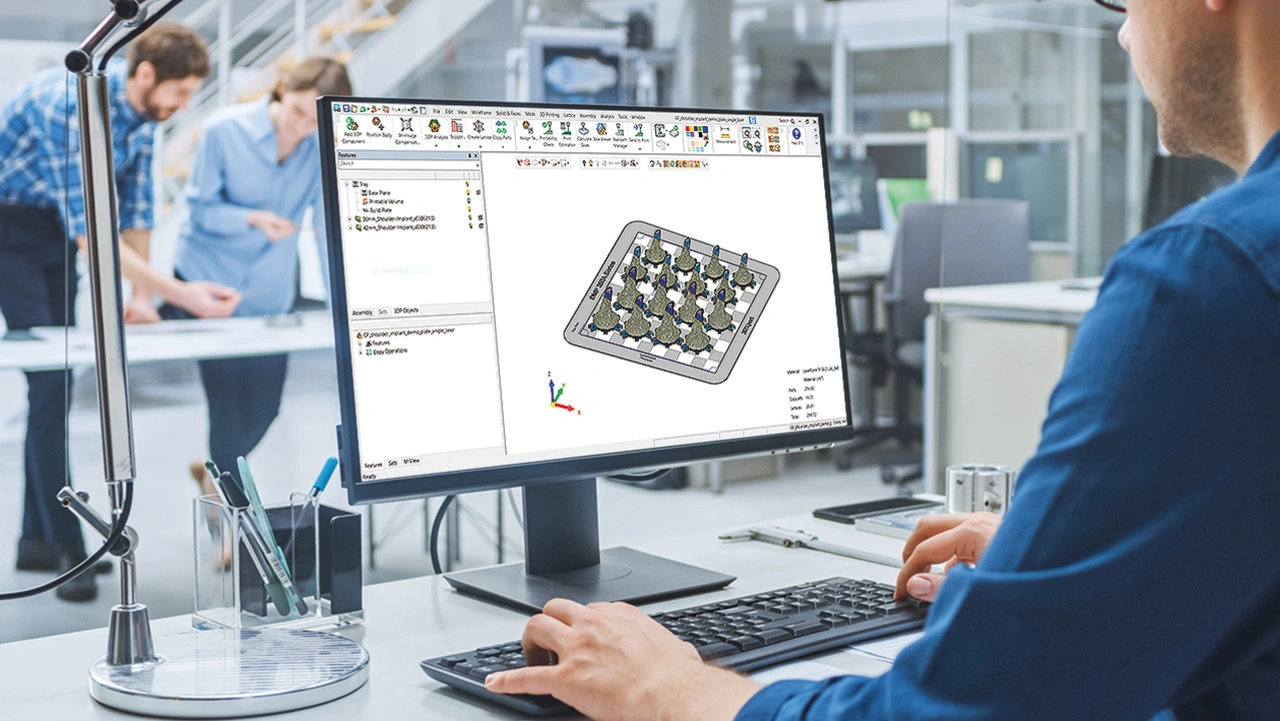

Die additive Fertigung bringt eine Reihe von Herausforderungen mit sich. Die ersten beiden Schritte im AM-Prozess sind die Erstellung eines Produktdesigns und die Vorbereitung dieses Designs für den Druck. 3DXpert ist ein Softwarepaket, das die Handhabung des gesamten additiven Workflows ermöglicht. Anwender können entweder eine Produktdatei (z. B. aus AutoCam oder Solidworks) in das System importieren oder einen Entwurf von Grund auf neu erstellen.

Um die Vorteile von AM optimal nutzen zu können, hat GF Machining ein Produkt mit einer porösen Struktur aus vielen Gittern entwickelt. Diese Art von Geometrie ist für die Osseointegration wesentlich besser geeignet. Die Erstellung eines Entwurfs mit Tausenden von Gittern erfordert eine leistungsstarke Software, 3DXpert ist dieser Aufgabe gewachsen.

Die Referenzsoftware erstellt Gitternetze entweder mit Hilfe einer internen Bibliothek oder aus einer benutzerdefinierten Struktur. 3DXpert bietet nahezu unbegrenzte Möglichkeiten und erlaubt den Herstellern eine einzigartige und differenzierte Struktur nach ihrem eigenen Entwurf zu schaffen. Außerdem kann das mechanische Verhalten eines Gitters analysiert werden, sodass eine Struktur so abgestimmt werden kann, dass diese der natürlichen Flexibilität bzw. der Elastizität und dem Verhalten des menschlichen Knochens entspricht. Dies verringert das Risiko der Stressabschirmung und ergibt ein besseres Implantat.

Nach Abschluss des Entwurfsprozesses

Der Gelenkersatz wird nach dem Entwurf in einem Titan-Pulverbett gedruckt. Titan ist mit Sauerstoff hoch reaktiv und wird mit zunehmenden Sauerstoffgehalt spröder. Die Der Gelenkersatz wird nach dem Entwurf in einem Titan-Pulverbett gedruckt. Titan ist mit Sauerstoff hoch reaktiv und wird mit zunehmenden Sauerstoffgehalt spröder. Die Steuerung des Sauerstoffgehalts in der Baukammer ist daher der Schlüssel zur Fertigung eines guten Implantats. Während viele kommerzielle Metalldrucker mit einem Sauerstoffgehalt zwischen 500 und 700 ppm arbeiten, welcher zu einer schnellen Verschlechterung der Materialeigenschaften führt, profitiert der DMP 350 von GF Machining von einer Vakuumkammer, die die Luft zu Beginn des Druckzyklus evakuiert und durch Argon ersetzt. Dadurch arbeitet der DMP mit einem sehr geringen Sauerstoffgehalt von 25 ppm und gewährleistet eine hohe Produktqualität sowie gleichmäßige Ergebnisse, Bauteil für Bauteil.

Während des Drucks

Der Laser interagiert beim Druck mit dem Pulver und schmilzt es, wobei als unerwünschtes Nebenprodukt Mikropartikel entstehen. Diese Partikel können in die Druckzone zurückfallen und Defekte verursachen. Ein Gasfluss, welcher die Mikropartikel vom Druckbereich fernhält, ist daher entscheidend für die Implantatqualität.

Daten für Qualitätscheck

Schließlich ist es von entscheidender Bedeutung, während des Prozesses Daten zu sammeln und zu überprüfen, ob die wichtigsten Parameter eingehalten wurden. Der DMP 350 ist sowohl mit einer Industriekamera als auch mit Fotodioden ausgestattet, die den Schmelzpool während des gesamten Druckzyklus überwachen und den Druckprozess kontrollieren. Mithilfe der in 3DXpert verfügbaren Inspektionssoftware können die während des Druckvorgangs erzeugten Daten analysiert und mögliche Qualitätsprobleme aufgezeigt werden.

Nach dem 3D-Druck

Nach dem Drucken und Spannungsarmglühen wird das Schulterimplantat nachbearbeitet. Die Auslegung der Vorrichtung und die Planung der Produktspannung mit einem Nullpunktspannfutter ist der Schlüssel zur effizienten Integration nachgelagerter Prozesse. GF Machining verwendet dafür das Nullpunktfutter vom Systems 3R. Diese einfache und sehr genaue Spannvorrichtung befindet sich auf dem DMP 350 und dient als Schnittstelle für jeden Fertigungsschritt im Prozess.

Das System 3R Nullpunkt-Spannfutter verfügt auch über eine Variante, die es erlaubt, einzelne Bauteile für die Folgebearbeitung auf Mini-BuildPals zu positionieren, während diese sich noch auf der Bauplatte befinden. Das Macro-Spannfuttersystem vom System 3R sorgt für eine hohe Genauigkeit und ermöglicht das automatische Laden bei fast jeder Art von Maschine in nur Sekunden. Die Integration eines RFID-Chips in den Palettenboden ermöglicht die Produktverfolgung und vereinfacht die Verwaltung in der Fertigung.

Fräsen

Das Schulterimplantat verfügt über vertikale Laschen mit einer sich verjüngenden Wand, die in den Kunststoff-Spacer eingreifen und diesen verriegeln. Diese Laschen erfordern enge Toleranzen und sehr glatte Oberflächen, sodass die leichte Presspassung mit dem Spacer beim Einsetzen keinen Grat erzeugt. Um diese Ergebnisse zuverlässig zu erreichen, ist eine präzise Maschine erforderlich – die Mikron MILL S 400 U erfüllt diese Anforderung. Zur Gewährleistung der thermischen Stabilität sind über 100 Meter Wasserkühlkanäle in den Sockel der Maschine integriert. Sie ist außerdem mit AMC (Automatic Machine Calibration) ausgestattet, die dem Bediener eine Kalibrierung des Systems in nur wenigen Minuten ermöglicht.

Lasermarkieren

Nach Abschluss des Fräsvorgangs wird das Implantat zu einem AgieCharmilles Laser P 400 U transportiert. Der Laser P 400 U ist ein 5-Achsen-Bearbeitungszentrum, das mit einer Reihe von Lasern ausgestattet werden kann, einschließlich Nanosekunden- und Femtosekunden-Laser sowie verschiedenen Wellenlängen. Im Beispiel wird das Schulterimplantat automatisch in das Laser-Bearbeitungszentrum geladen, der die Produkt-UDI (Unique Device Identification) auf das Schulterimplantat schreibt und andere grafische Elemente wie ein Logo oder einen 2D-Barcode erzeugt.

AM-Potenziale nutzen

Die additive Fertigung kann erhebliche Verbesserungen für medizinische Produkte wie Schulterimplantate vorantreiben. Der hohe Patientennutzen und die Fertigungs-potenziale der sich etablierenden Technologie veranlassen sowohl OEMs als auch medizinische Auftragsfertiger zu Investitionen in Additive Manufacturing. Die Integration in bestehende Produktionsprozesse birgt jedoch auch Herausforderungen. Eine profunde Technologiekenntnis, die Planung der Automatisierung, die Verwendung eines Nullpunktspannfutters und die Zusammenarbeit mit erfahrenen Partnern über den gesamten Produktionsfluss können dazu beitragen, dass die getätigten AM-Investitionen sich nachhaltig auszahlen und ein Erfolg werden.