Transformation der MedTech-Zulieferer

Von Auto-* zu Medizintechnik

Auf der MedtecLIVE with T4M zeigte sich deutlich: die industrielle Automatisierung gewinnt in der Medizintechnik an Bedeutung. Und auch Automobil-Experten zeigten sich auf der Messe – die vertretenen Firmen spüren ein Momentum und warten bereits mit viel MedTech-Erfahrung auf.

Trumpf, Schaeffler, Balluff oder gar Bertrandt zeigten sich auf der MedtecLIVE with T4M mit eigenen, teils großzügigen, Ständen und machten damit definitiv neugierig: Was bieten diese Automatisierer oder bekannten Automobilexperten konkret für die Medizintechnik? Messestände kosten nicht wenig Geld und binden Ressourcen – es muss den Industrie-Unternehmen also ernst sein mit dem Schritt in die MedTech-Branche. Die Gespräche und Antworten zeigen den industriellen Wandel, die signifikanten Überschneidungen zwischen Autos und Medizingeräten und unterstreichen das Potenzial der deutschen Gesundheitswirtschaft.

Die Erkenntnis überrascht nur auf den ersten Blick, Autos und Medizintechnik haben in der deutschen Industrielandschaft viele Gemeinsamkeiten: Beide unterliegen komplexen Entwicklungsprozessen, hohen Sicherheitsanforderungen und langen Produktlebenszyklen, oft muss die Teileverfügbarkeit oder Wartung über mehrere Jahrzehnte gewährleistet sein. Gleichzeitig prallen in beiden Branchen mit der Elektrifizierung und Digitalisierung neue technische Anforderungen, die Automation sowie neue Regularien mit vielfach beschleunigten Entwicklungszyklen und neuartigen Technologien aufeinander. Während jedoch die Automobilbranche unter der Transformation zu Elektromobilität und Software-Zentrierung ächzt und viele Zulieferer nach einem weiteren Standbein Ausschau halten, nimmt der Wandel in der Medizintechnik gerade erst richtig Fahrt auf und verspricht Wachstum und halbwegs stabile Vergütungsmodelle.

Das Momentum der Transformation

Für Automatisierer und automobilerfahrene Industriezulieferer eröffnet sich quasi ein Momentum: während die Kapazitäten in der Industrie und speziell der Automobilbranche in der Transformation unsicherer werden, ergeben sich neue Chancen in der Medizintechnik. »Der Medizintechnikmarkt ist aufgrund seiner Wachstumsaussichten für viele produzierende Unternehmen attraktiv, die heute noch in anderen Industrien tätig sind. Zum Beispiel können sich Automobilzulieferer mit langjährigem Produktions-Know-how neue Geschäftsfelder erschließen,« schreibt die MedtecLIVE with T4M auf ihrer Webseite. Auch das Bundesministerium für Wirtschaft und Klima baut Transformationsnetzwerke auf, um insbesondere die Autozulieferer bei diesem Wandel zu unterstützen. Auch wenn einige Unternehmen zum ersten Mal in Nürnberg ausstellen, den Schritt in die Medizintechnik haben sie meist bereits vor vielen Jahren begonnen, z.B. mit einer ISO 13485 Zertifizierung des QM-Systems und dem Aufbau eines eigenen Medtech-Bereiches.

Als weiterer Faktor verstärkt der Fachkräftemangel diese Entwicklung. Findet ein Medizintechnikhersteller oder -zulieferer keine passenden Ingenieure oder Entwickler, muss er diese Ressourcen extern einkaufen oder als Dienstleistung vergeben. Da trifft es sich gut, dass etwa bei dem Engineering- und Entwicklungsdienstleister Bertrandt diese Kompetenzen vorhanden sind. Das erstmals auf der MedtecLIVE with T4M vertretende Unternehmen mit Hauptsitz in Ehningen bei Stuttgart ist in der Automobil- und Luftfahrtindustrie groß geworden, in München gilt die 1974 gegründete Firma als verlängerter Arm der BMW-Ingenieure. Mit Expertise in der Entwicklung von Fahrzeugen, Komponenten und Systemen bietet Bertrandt eine breite Palette von Dienstleistungen an, darunter Design und Konzeptentwicklung, Geräteintegration, Prototypenbau, Testing und Validierung, Elektronikentwicklung, Softwareentwicklung und Projektmanagement. »Vom Geräte- und Gehäusedesign, dem Qualitätsmanagement bis hin zu Testing und Dokumentation können wir als Entwicklungsdienstleister die ganze Wertschöpfungskette und die immer agileren Dev-Zyklen in der Medizintechnik unterstützen,« sagt Martin Schleicher, Business Development Manager bei Bertrandt. Er verweist insbesondere auf die auch in der MedTech-Branche immer wichtiger werdende thermische und akustische Simulation – z.B. um die strengeren MDR-Regularien und MOPP-Anforderungen einzuhalten – Bertrandt hat ebenfalls Zertifizierungsservices im Portfolio.

Mit Schaeffler hatte ein weiterer bekannter Automobilzulieferer sich mit einer großen und prominenten Platzierung in Halle 4 auf der MedtecLIVE with T4M eingebucht. Der bayerische Global Player ist – wenn auch bisher wenig bekannt – schon viele Jahrzehnte in der Medizintechnik unterwegs: Schaeffler-Komponenten sind in der bildgebenden Diagnostik wie C-Bögen, Röntgenröhren und Computertomografen und in den meisten OP-Sälen vertreten. Sehr leise CT-Lager und Antriebe werden seit Jahren in Serie an führende Medizingerätehersteller geliefert und sorgen beispielsweise für eine hohe radiologische Scan-Qualität.

| Lesen Sie passend dazu unser Exklusiv-Interview mit Ralf Moseberg von Schaeffler: »Jeder OP ist voll mit Schaeffler-Technik« |

|---|

In Nürnberg zeigte Schaeffler unter anderem Präzisionswellgetriebe mit bauraumneutral integrierter Drehmomentsensorik. Die proprietäre Sensotect-Beschichtung gibt Bauteil-Deformationen als Signale über eine SPI-Schnittstelle aus. Diese Drehmomentsignale helfen beispielsweise, OP-Roboter mit vielen Armen präzise zu positionieren. »Das Teaching der Bewegung läuft über die Dünnschichtsensorik wesentlich genauer,« erklärt Jürgen Stölzle, Vertriebsdirektor Robotics. »Der Arzt spürt über Forced Feedback während der Operation, welche Kraft im Gelenk ankommt.« Zudem kann über die Signale aus dem Getriebe eine aktive Vibrationsdämmung erfolgen, auftretende Schwingungen werden über die Robo-Steuerung direkt eliminiert. »Über das anfallende Drehmoment kann jedes Gelenk außerdem Gewicht detektieren, die Gewichtserkennung spielt beispielweise im Labor bei der automatisierten Probenverarbeitung eine große Rolle,« sagt Stölzle. In C-Bögen dagegen tritt die funktionale Sicherheit der aus der kollaborativen Robotik stammenden Sensortechnologie in den Vordergrund: Wenn der Roboterarm an einen Arzt, MTA oder Patienten stößt, sorgt die Sensotect-Beschichtung im Getriebe dafür, dass die Steuerung das Medizingerät sofort stoppt. »Dieses Sicherheitsfeature kann über einen Sensor wesentlich einfacher umgesetzt werden«.

Mit Sensortechnik kennt sich auch der Automatisierer Balluff bestens aus, der dieses Jahr in Nürnberg ebenfalls MedtecLIVE with T4M-Premiere hatte. »Wir haben ein ausgeprägtes Life Sciences-Portfolio, mit einer breiten Palette an Präzisionssensorik für die Medizintechnik,« sagt Key Accounter Lukas Nagel. Mit seiner dezidierten Branchenausrichtung unterstützt Balluff MedTech-Hersteller dabei, Sensorkomponenten und -systeme – auch kundenindividuell angepasst – in Medizingeräte einzudesignen. Optische und kapazitive Sensoren kommen vielfach in der berührungsfreie Flüssigkeitserkennung von Wasser, Medikamenten bis hin zu Blut zum Einsatz; klinische Beispiele reichen von der Füllstandsmessung und Blasendetektierung in Oxigenatoren bis zu Dialysegeräten oder Herz-Lungen-Maschinen – Balluff beliefert hier bereits seit langer Zeit führende deutsche Medtech-Hersteller für die meist nicht-invasiven Messungen an Beuteln, Schläuchen oder PTFE-Kapillaren. Lukas Nagel sagt: »Deshalb haben wir uns auch entscheiden, auf der MedtechLIVE with T4M präsent zu sein, wir verfügen aus unseren langjährigen, bestehenden Kundenprojekten über sehr viel Medizintechnik-Erfahrung und können neben den eigentlichen Sensorik-Komponenten auch bei der Automatisierung, der Miniaturisierung und dem Indesign unterstützen.«

Die baden-württembergische Industriegröße Festo war 2022 bereits auf der compamed präsent und verfügt über einen eigenen LifeTech-Bereich, der sich der Medizin- und Labortechnik widmet. Pumpen, Ventile, Sensoren sowie Schläuche und Anschlüsse – die Automatisierungstechniker haben ein breites Portfolio für die Regelung und Steuerung von Flüssigkeiten, Gasen und Drücken – und bedienen damit Therapiesysteme in der Dialyse und der Beatmung, liefern aber auch für pneumatisch betriebenen chirurgischen Werkzeuge und weitere medizintechnische Ausstattung wie Traningstorsos oder Anti-Dekubitus-Matratzen in der Pflege. Besonders gut für die für die Druck- und Durchflussregelung von medizinischen Gasen in mobilen Medizin-Anwendungen eignen sich beispielsweise Proportionalventile mit Piezotechnologie. Die Piezoventile sind geräuschlos, klein und verbrauchen nur wenig Strom. Die Piezo-Keramik benötigt für die Aufrechterhaltung des aktuellen Flusses keine Energie, sondern nur zur Veränderung des Fluss-Zustands – eine Wärmeentwicklung wird so verhindert. Alle Festo-Standard-Produkte lassen sich an spezielle Anforderungen anpassen, für die Zulassung und Zertifizierung arbeitet die Konstruktion, Entwicklung und Fertigung bei Festo in Anlehnung an die ISO 13485 und nach FDA-Vorgaben.

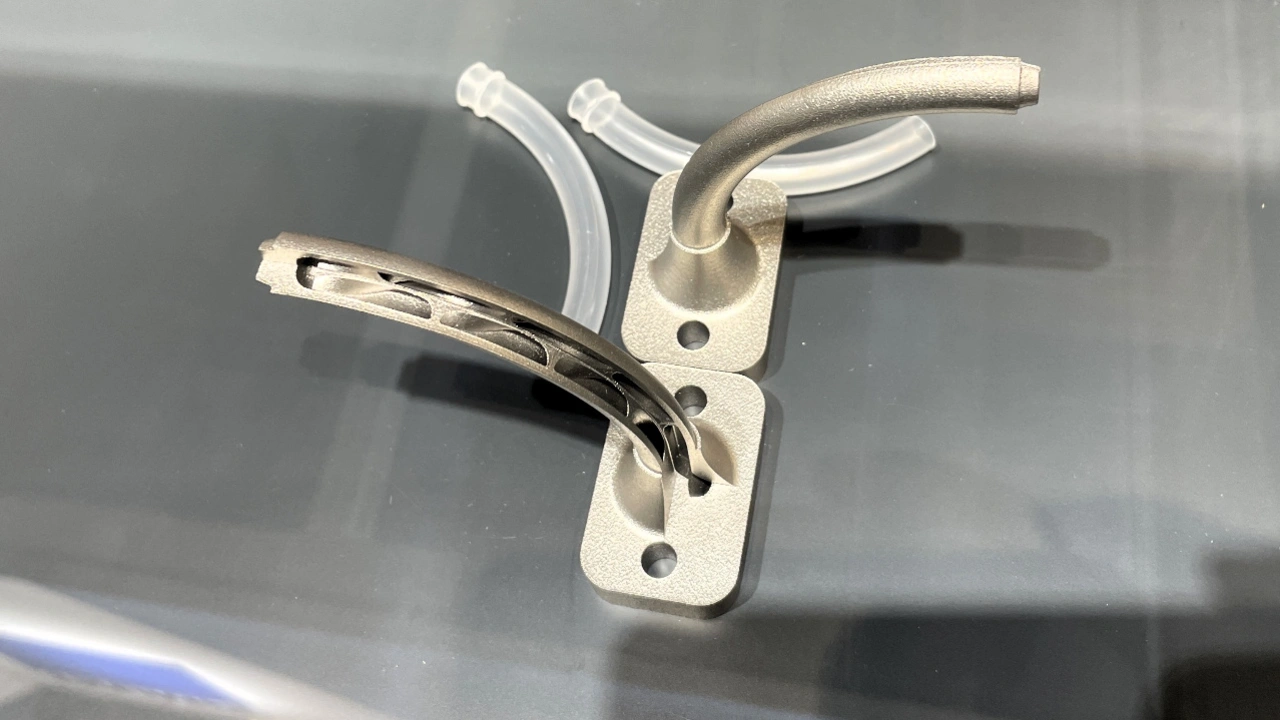

Für die Produktionsexperten von Trumpf war es bereits der zweite Auftritt auf der MedtecLIVE with T4M. Im Fokus standen dieses Jahr in Nürnberg die Themen Laser und Additive Manufacturing. »Wir kommen aus der Industrieproduktion – mit Fehlerteilquoten, Maschinenvernetzung und Datenanalysen kennen wir uns bestens aus und bringen viel Erfahrung mit, Maschinen effizient und lang zu betreiben « sagt Dr.-Ing. Bernd Block, Industriemanager Medizintechnologien. »Zudem haben wir viel Erfahrung in der Zertifizierung. Wir verkaufen nicht nur Maschinen, wir sind ein Automatisierungspartner, optimieren Prozesse und unterstützen die Medizintechnik mit neuen technischen Ansätzen und Systemen.« Aus seiner Erfahrung heraus kennen die meisten Kunden ihre Fertigungsmöglichkeiten nicht oder nur ansatzweise, und dies, »obwohl das Design davon abhängig ist«. Die Applikationsingenieure von Trumpf beraten MedTech-Hersteller, wie Lasertechnologien und 3D-Druck ihre Prozesse normgerecht verbessern können; wie ein neues Design, neue Markierlösungen, verbesserte Produkte und verlängerte Lebenszyklen den Marktzugang vereinfachen und für mehr Umsatz und Kosteneffizienz sorgen. Ein gutes Beispiel und Exponat zeigt Elke Gossla, Branchenmanagerin Medical AM, am Trumpf-Stand: Ein Stahlwerkzeug mit integrierten Kühlkanälen für die Fertigung von Trachealkathetern, welches additiv hergestellt für 30 Prozent mehr Produktionsoutput sorgt. »Der Kunde fragte, ob er seinen Werkzeugstahl weiterverwenden könnte; und ja, das ging via AM. Mit der jetzt im 3D-gedruckten Werkzeug integrierten konturnahen Kühlung lässt sich die entsprechende Form viel leichter und fehlerfreier ablösen.« Gossla verweist zudem darauf, dass auch klassische gefräste Teile wie Implantate oder Dentalkomponenten mittels 3D-Druck verbessert werden können. »Auch die Kombi ‚Fräsen-3D-Druck‘ ist möglich. Ein vorgefertigtes, gefrästes Teil wird auf die Platte gesteckt, via Laser und Kamera positioniert und dann kann direkt auf das gefräste Teil gedruckt werden. Das spart Material, Zeit und vereinfacht komplexe Fertigungsschritte,« so die AM-Expertin für die Medizintechnik.

Produktionswissen für Medizintechnik der Zukunft

Für die Medizintechnik-Industrie kommt die Auto*- und Industrieexpertise wie gerufen: Nur wenige Medizintechnikprodukte werden derzeit in riesigen Stückzahlen gefertigt. Die personalisierte Medizin hat das Potenzial die Losgrößen weiter zu verkleinern. Dementsprechend müssen die Produktionsverfahren gleichzeitig allen regulatorischen Anforderungen entsprechen, hocheffizient sein und dennoch Flexibilität und viele Individualisierungen bieten. Den Automatisierern, Automobilexperten und Industriespezialisten bereiten die komplexe MedTech-Entwicklung, die strengen Qualitätskriterien, höchste Anforderungen an Dokumentation und Sicherheit sowie die geforderte Langzeitverfügbarkeit keine größeren Kopfschmerzen – damit kennen sich die neuen industriellen Zulieferer aus, entsprechende Prozessketten sind bereits implementiert und erprobt. (uh)