FTIR-Spektroskopie

Neue Wege zur Erkennung gefälschter Chips

Manipulierte elektronische Bauelemente stellen die Branche vor eine ernsthafte Herausforderung. Die Analysemethoden zu ihrer Erkennung werden immer besser, doch die Fälscher lernen schnell dazu. Wie Fälschungen mit Hilfe der FTIR-Spektroskopie erkannt werden können, lesen Sie in diesem Artikel.

In unserer technologisch fortschrittlichen Welt sind elektronische Bauteile das Herzstück zahlreicher unverzichtbarer Produkte und Systeme. Ihre Authentizität und Zuverlässigkeit sind daher von höchster Wichtigkeit. Dies reicht von Smartphones und Computern bis hin zu medizinischen Geräten und Automobiltechnologien, deren Funktionsfähigkeit und Sicherheit entscheidend von der Qualität der eingesetzten Bauteile abhängen.

Fälschungen, die häufig nur schwer von Originalteilen zu unterscheiden sind, bedienen sich an einem breiten Spektrum an Techniken: von einfachen Nachahmungen bis hin zu komplexen Methoden, bei denen gebrauchte oder minderwertige Teile als neuwertige Produkte verkauft werden. Eine besondere Form der Täuschung stellt das Refurbishment dar, bei dem gebrauchte Bauteile aus Elektroschrott gewonnen, aufgearbeitet und als neuwertig verkauft werden. Diese Praxis ist besonders problematisch, weil diese Komponenten oft die Funktion des erwarteten Bauteils erfüllen, nicht aber die Leistung und Zuverlässigkeit echter Neuteile erreichen.

Eine mit dem Refurbishment Hand in Hand gehende Technik ist das sogenannte Blacktopping. Hierbei werden die originalen Kennzeichnungen der Bauteile durch Schleifen entfernt und durch neue, gefälschte ersetzt. Dieses Vorgehen ist nicht nur irreführend, sondern birgt auch erhebliche Risiken: Die Bauteile können bei anspruchsvollen Anwendungen versagen, was nicht nur zu Funktionsstörungen, sondern auch zu ernsthaften Gefahren für die Nutzer führen kann. Zudem wird beim Blacktopping oft auf umweltgerechte und qualitätssichernde Verfahren verzichtet, was die Zuverlässigkeit und Umweltverträglichkeit der Bauteile weiter untergräbt.

Blacktopping

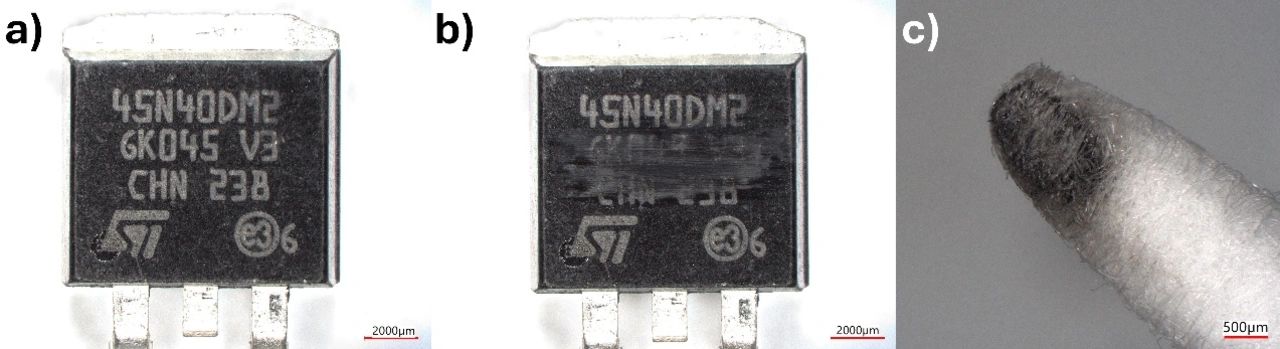

Die Verwendung von Blacktopping zur Aufarbeitung alter Bauteile, die anschließend als neu verkauft werden, ist seit Jahren ein bekanntes Phänomen. Zur Identifizierung dieser Bauteile sind diverse Methoden in der Fachliteratur dargelegt. Diese Methoden umfassen meist das Anlösen von manipulativ aufgebrachten Beschichtungen mittels Lösungsmittel oder das Aufspüren charakteristischer Farbveränderungen am Gehäuse, die auf das Blacktopping hindeuten. Eine führende Methode zum Nachweis von Blacktopping ist der Device Surface Test, wie im Standard IDEA-STD-1010 beschrieben. Dabei wird ein mit Aceton getränktes Wattestäbchen über die Bauteiloberfläche geführt, um die Blacktopping-Beschichtung teilweise zu lösen und zu entfernen. Der Nachweis erfolgt durch die Analyse des Wattestäbchens auf Materialabrieb und eine Untersuchung der Bauteiloberfläche vor und nach der Durchführung des Tests.

Jobangebote+ passend zum Thema

Weitere Verfahren zur Detektion von Blacktopping-Prozessen werden im Aerospace Standard AS6081 erörtert. Ein gemeinsames Merkmal dieser Methoden ist die indirekte Evidenzfindung für eine Neubeschichtung auf der Grundlage von Indizien. Dies impliziert, dass die Evaluation derartiger Analysen einer gewissen subjektiven Interpretation unterliegt, abhängig von der individuellen Perspektive des Prüfenden. Folglich können bei der Beurteilung, je nachdem, wer die Analyse vornimmt, divergente Einschätzungen resultieren.

Innovative Blacktopping-Techniken auf dem Vormarsch

Ein weiteres Problem, das sich aus den vorhandenen Analysemethoden ergibt, ist die Tatsache, dass nicht nur die analytischen Prozesse weiterentwickelt werden, sondern auch die Fälscher von den Fortschritten der Analytiker lernen. Es wird zunehmend beobachtet, dass Beschichtungen verwendet werden, die sich im Test wie das Standardgehäuse verhalten und somit mit den Standardtests nur schwierig nachgewiesen werden können. Insbesondere während der Chipkrise wurden fortschrittliche Blacktopping-Techniken entwickelt, um Fälschungen möglichst effektiv zu verdecken.

Die Fälscher gehen äußerst sorgfältig vor, um die ursprüngliche Struktur und Farbe des Gehäuses zu imitieren. Es wird vermutet, dass in solchen Fällen die Bauteile abgeschliffen und das abgetragene Material anschließend mit Epoxidharzen wieder auf die Oberfläche aufgetragen wird. Dieser Prozess ermöglicht eine überzeugende Nachahmung der Farbe und Oberflächenstruktur des Originalbauteils. Zudem sind die Epoxidharze größtenteils lösemittelbeständig, wodurch etablierte Nachweistechniken bei diesen Fälschungsmethoden versagen.

Ultraschall hilft

Bisher konnten nur mittels Ultraschallmikroskopie Ergebnisse erzielt werden, die Schleifspuren und teilweise nicht vollständig entfernte alte Beschriftungen unter der neuaufgebrachten Schicht nachweisen konnten. Diese Techniken scheinen so fortschrittlich zu sein, dass diese nicht nur bei sehr hochpreisigen Bauteilen, sondern auch bei Bauteilen im Wert weniger Euro, eingesetzt werden. Das verdeutlicht die Notwendigkeit, dass die Analytik sich auf diese neuen Techniken einstellt und Methoden entwickelt werden müssen, die nicht über Umwege das Blacktopping belegen, sondern direkt nachweisen können.

Der chemische Fingerabdruck verrät die Fälschung

Inspiriert durch die kriminelle Energie der Fälscher, führt der Blick in andere Analytikdisziplinen. Kriminologen stehen häufig vor der Problematik, Spuren in Form von organischen Rückständen, wie Kunststofffasern zurückzuführen. Dabei bedienen sie sich, wie im Qualitätslabor, zunächst der Lichtmikroskopie, um Form, Farbe und Beschaffenheit zu bestimmen. Falls diese Informationen für eine eindeutige Zuordnung nicht ausreichen, greifen Kriminologen unter anderem auf die Fourier-Transformierte-Infrarotspektroskopie (FTIR) zurück.

Die FTIR-Spektroskopie basiert auf der Absorption von Infrarotlicht von (hauptsächlich organischen) Materialien. Jede chemische Verbindung besitzt ein einzigartiges Absorptionsspektrum, das als Fingerabdruck dient. Hierbei regt die Infrarotstrahlung Verbindungen zwischen den Atomen zur Bewegung an, welche beispielsweise als Stauchung, Rotation oder Biegung auftreten kann. Die Schwingungen können analog zu einer Stimmgabel betrachtet werden, die bei charakteristischen Wellenlängen (im Falle der Stimmgabel einen Ton) schwingen. Bei der FTIR-Spektroskopie wird ein kontinuierliches Spektrum infraroter Strahlung auf die Oberfläche gerichtet und die reflektierte Strahlung im Spektrometer analysiert. Einige Wellenlängen des aufgebrachten breitbandigen Spektrums regen die Verbindungen in der Probe zu Schwingungen an. Diese Bewegung erfordert Energie, die dem aufgebrachten Spektrum entzogen wird. Die Konsequenz ist, dass diese charakteristischen Wellenlängen im reflektierten Licht fehlen, wodurch der chemische Fingerabdruck entsteht.

Um diese Methode nun auf elektronische Bauteile zu übertragen, insbesondere auf die Erkennung von verfälschten elektronischen Bauteilen, ist es wichtig, den Aufbau und die Zusammensetzung eines Standardgehäuses zu verstehen.

Die Vergussmasse, aus der das Gehäuse besteht, dient dazu, das eigentliche funktionelle Bauteil – den Halbleiter – vor Umwelteinflüssen zu schützen. Diese Vergussmasse besteht zu einem sehr hohen Anteil aus Industrieasche, die im Wesentlichen als kleine Glaskügelchen beschrieben werden kann. Diese Asche wird von einer Epoxidmatrix zusammengehalten, wobei die Matrix nur einen sehr kleinen Gesamtanteil der Vergussmasse einnimmt. Um nun das typische Spektrum einer unveränderten, authentischen Vergussmasse zu verstehen, ist es hilfreich, diese beiden Bestandteile separat zu betrachten.

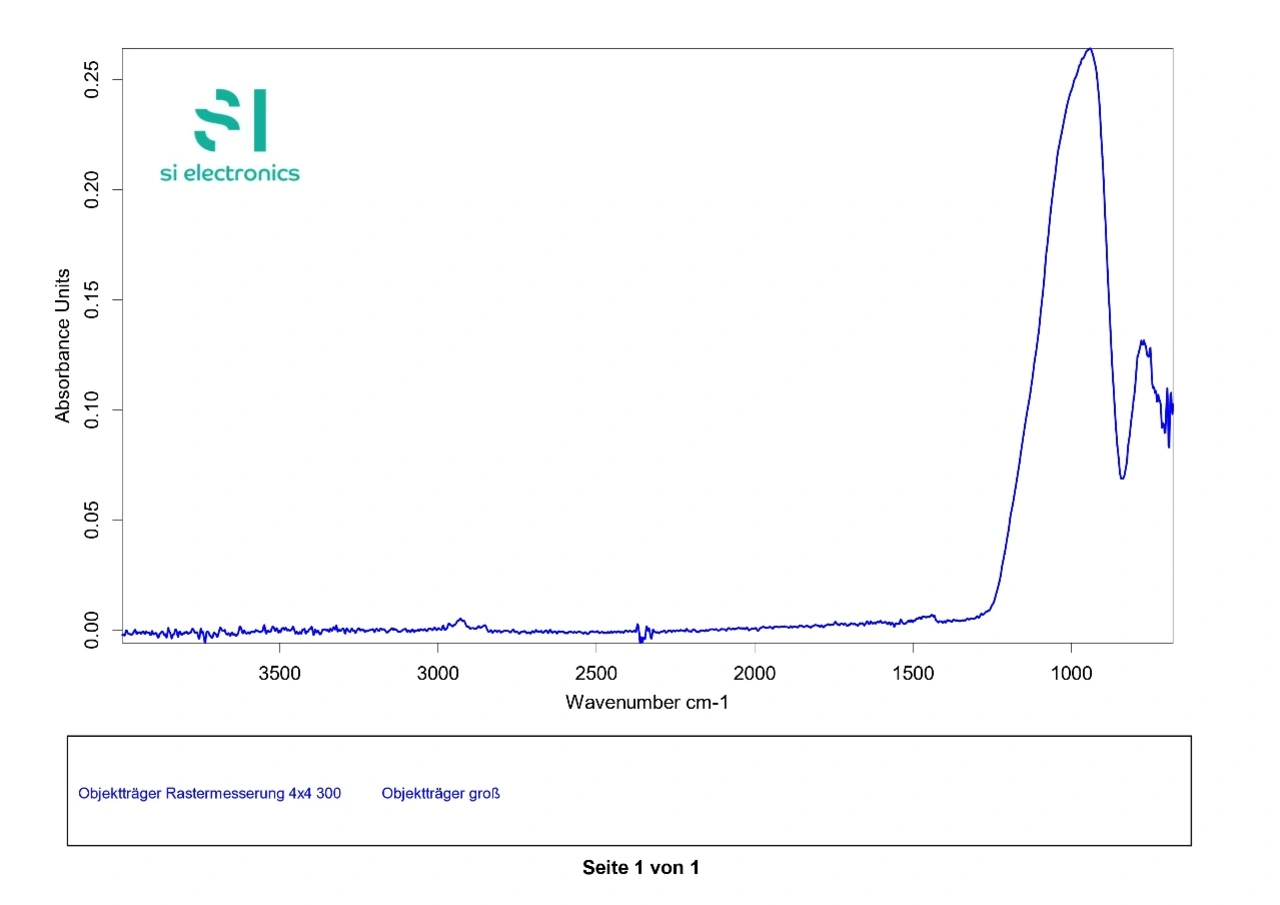

Um ausschließlich den FTIR-Fingerabdruck des Füllstoffs zu veranschaulichen, wurde anstelle des Füllstoffs selbst ein Silikatglas gemessen. Wie in Bild 3 gut ersichtlich ist, weist das Glas keine ausgeprägte Infrarotaktivität auf. Das Spektrum wird vor allem von einer sehr breiten Bande im Wellenbereich von etwa 1000 cm-1 dominiert.

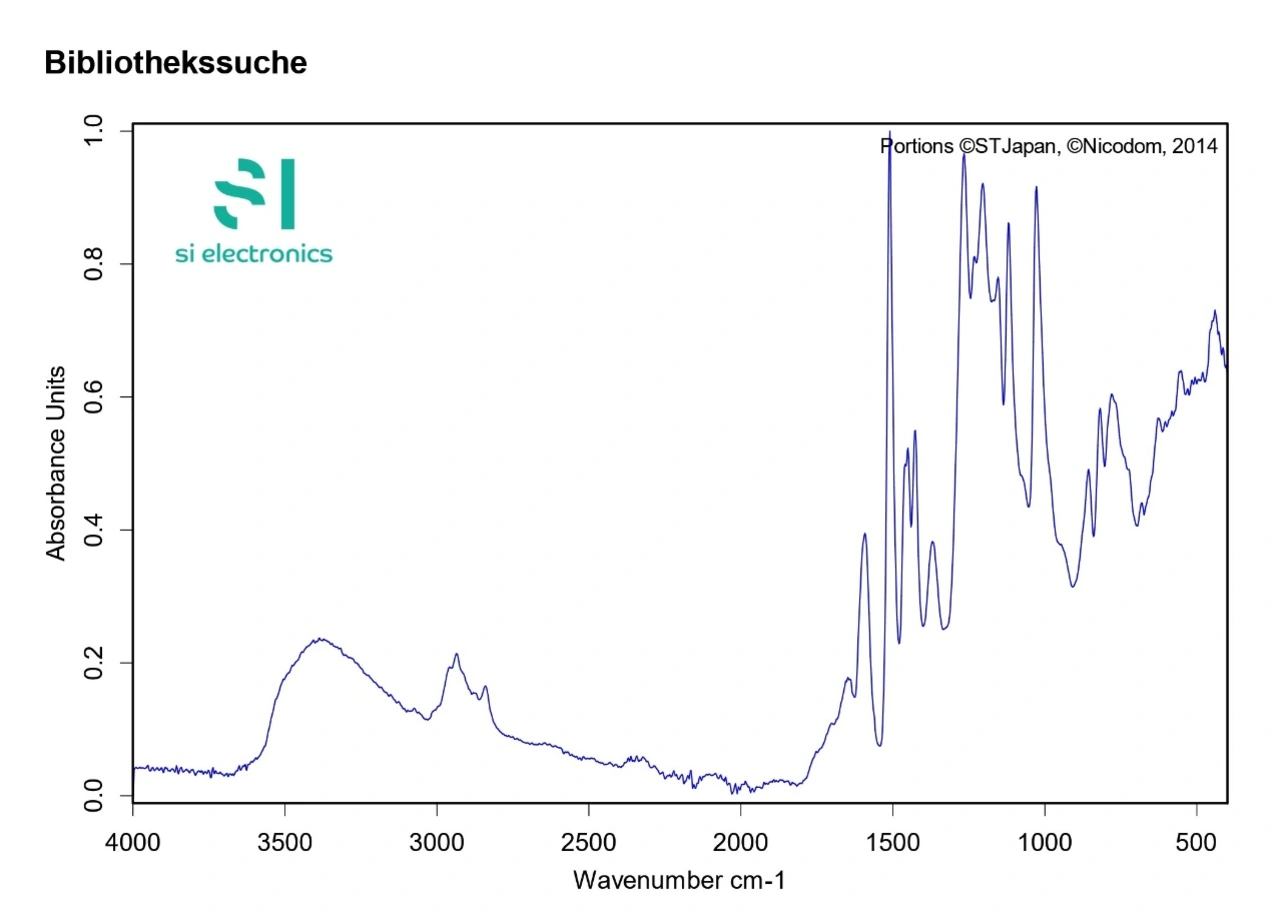

Im Gegensatz dazu zeigt ein typischer Epoxidkleber deutliche, scharfe Absorptionspeaks bei unterschiedlichen Wellenzahlen (Abbildung 4).

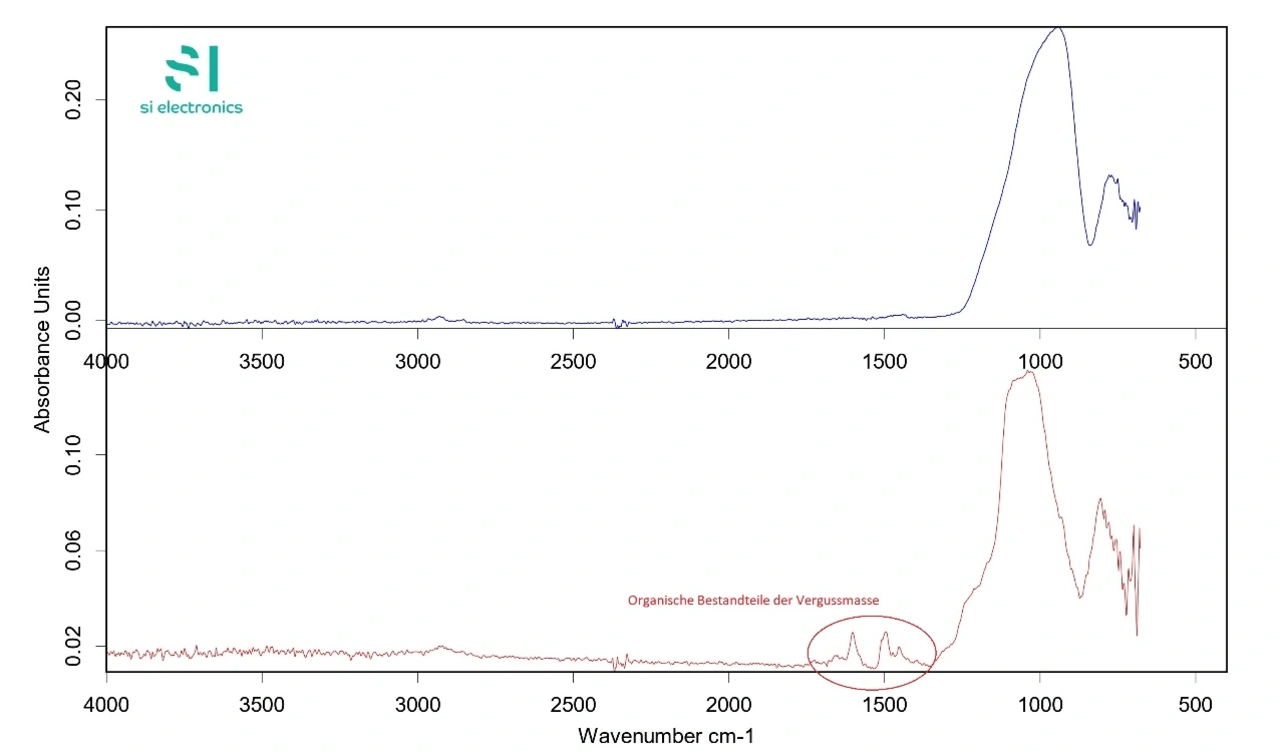

Mit diesem Wissen lässt sich das Spektrum einer Standardvergussmasse nun gut interpretieren. In Abbildung 5 wird das Absorptionsspektrum eines OnSemi-Bauteils (rot) im Vergleich zu Silikatglas (blau) dargestellt. Wie deutlich ersichtlich ist, wird das Spektrum einer typischen Vergussmasse hauptsächlich durch den Füllstoff beeinflusst. Lediglich ein schwacher Peak bei einer Wellenzahl von etwa 1500 cm-1 und 1600 cm-1 ist zu beobachten. Die kleinen Peaks in diesem Spektrum lassen sich auf das verwendete Epoxidharz zurückführen. Es ist erstaunlich, wie gering der Anteil des Bindemittels (Epoxidharzes) und somit Ausprägung im FTIR-Spektrum ist.

Dies stellt jedoch ein Schlüsselelement bei der Analyse von zuverlässig authentischen Bauteilen dar. Der Spritzguss mit derart hohen Füllstoffanteilen ist nur unter Verwendung von hohem Druck in entsprechenden Spritzgussformen möglich. Wurde ein Bauteil geblacktopped, erfordert dieser Prozess manuelle Durchführung. Die Konsequenz dieses Umstandes ist, dass diese Organik sehr gut durch die FTIR-Spektroskopie nachgewiesen werden kann.

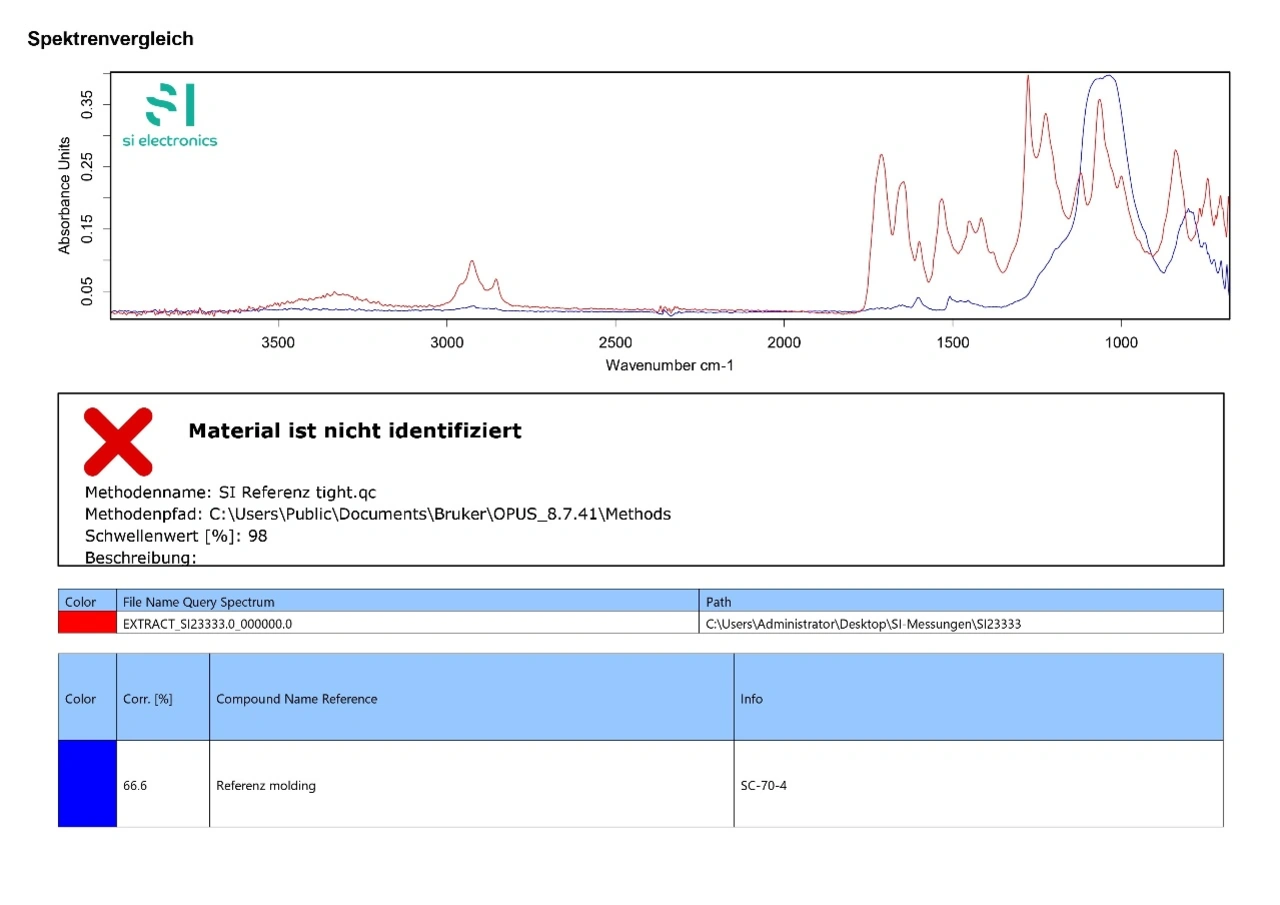

Das Absorptionsspektrum des in Abbildung 1 gezeigten Bauteils (blau) im Vergleich zum Referenzspektrum (rot) zeigen sich deutliche Unterschiede. Die breite Bande, die durch die Si-O-Verbindung, also den Füllstoff, in der Standardvergussmasse verursacht wird, kann im untersuchten Prüfling nicht erkannt werden. Das Spektrum des verfälschten Bauteils wird hauptsächlich durch eine organische Auflagerung beeinflusst. Der Vergleich mit der SI-Datenbank ergab, dass es sich hierbei um einen Lack handelt. Bei diesem Bauteil handelt es sich jedoch um eine sehr einfach zu erkennende Fälschung, die auch mit den Standardmethoden gut nachgewiesen werden kann.

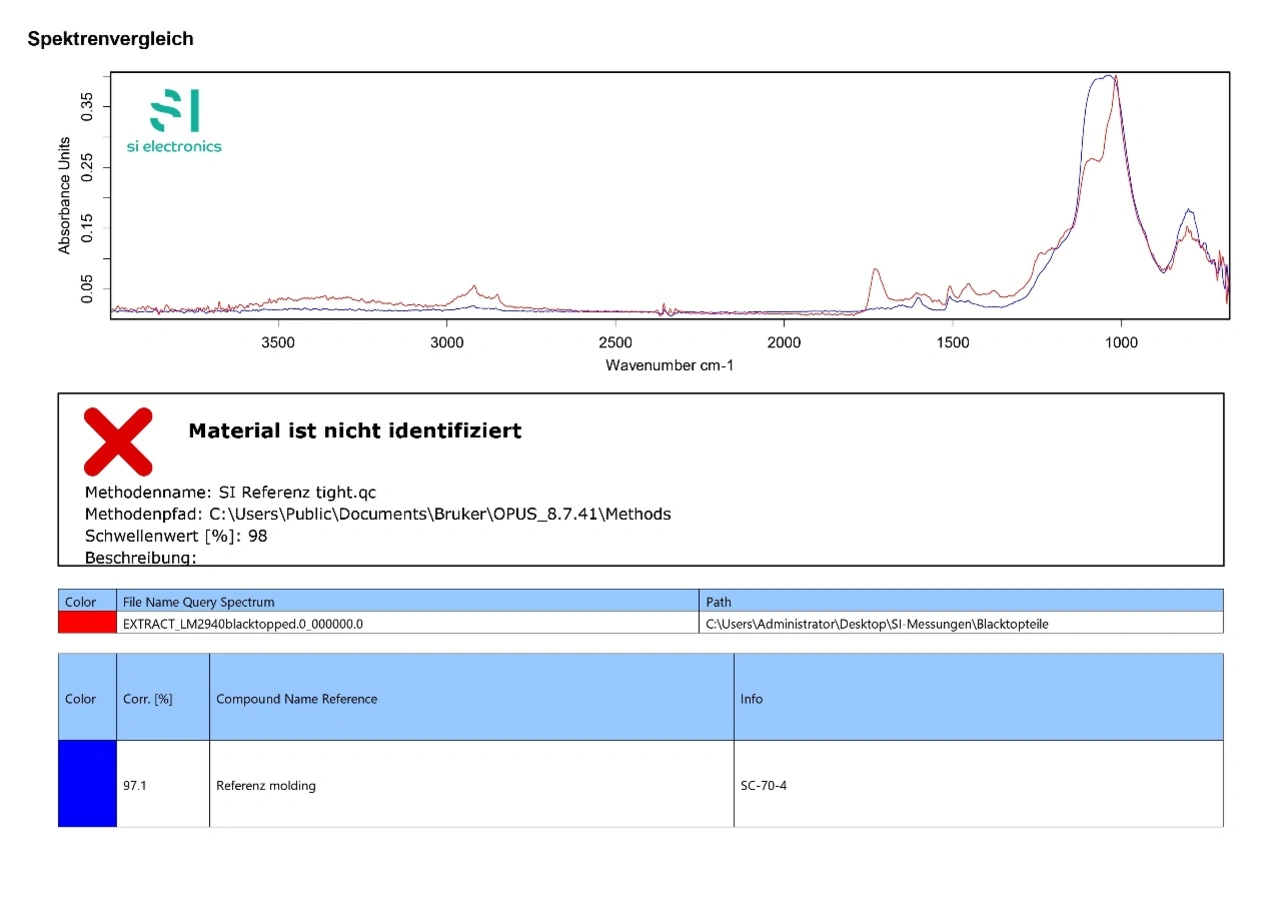

Anders verhält es sich bei Fälschungsmethoden, bei denen das abgeschliffene Gehäusematerial zur Neubeschichtung verwendet wird. Hierbei werden, ähnlich wie bei der Standardvergussmasse, Epoxidharze als Bindemittel verwendet. Die meisten Epoxidharze zeichnen sich durch eine hohe Beständigkeit gegenüber den in den Standardmethoden verwendeten Lösemitteln aus.

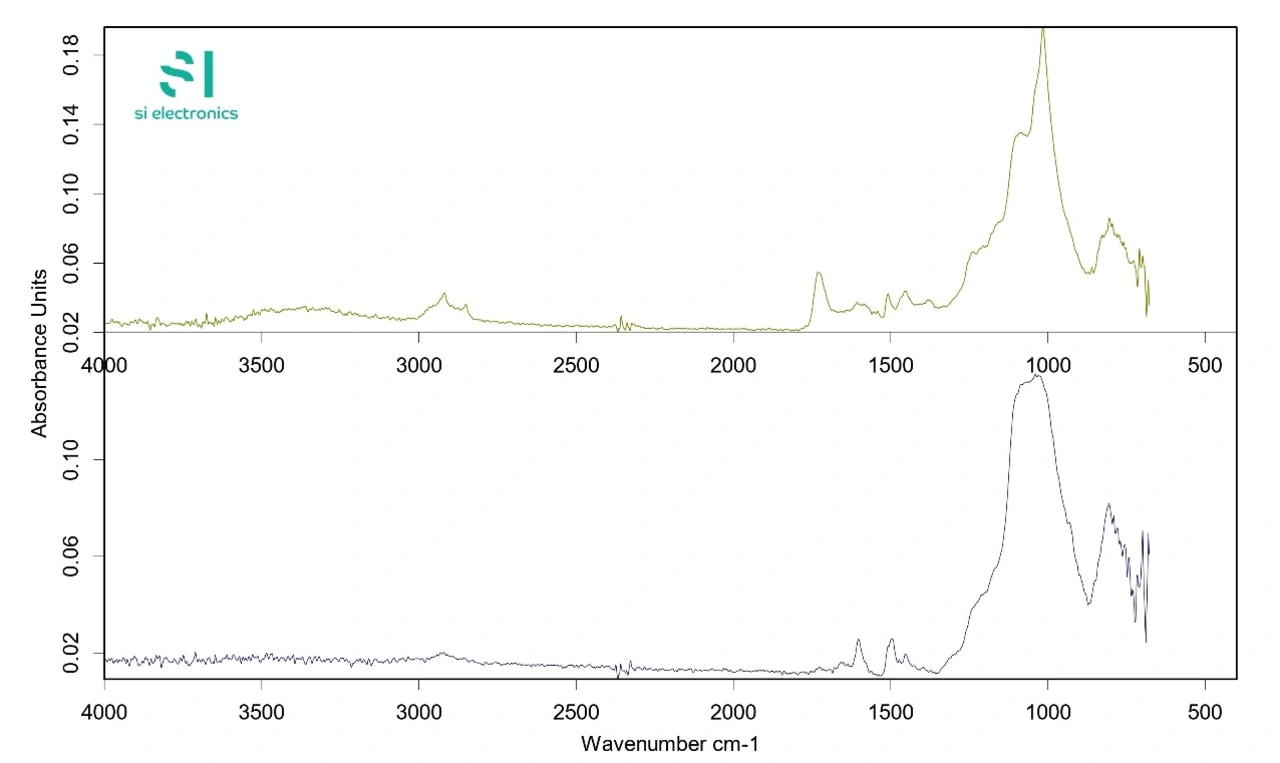

Ein solches Beispiel ist lichtmikroskopisch in Abbildung 2 dargestellt, bei dem die Standardmethode ein unauffälliges Ergebnis liefert, dessen Absorptionsspektrum in Abbildung 7 als grüne Kurve gezeigt ist.

In diesem Fall bleibt die breite Bande des Füllstoffs gut erkennbar. Allerdings fällt auf, dass ein deutlich ausgeprägter Peak bei einer Wellenzahl von 1000 cm-1 zu verzeichnen ist, begleitet von mehreren schwächeren Peaks im Bereich von 1400 bis 1800 cm-1. Diese Peaks sind auf das Epoxidharz zurückzuführen, das verwendet wurde, um den Abrieb der Originalgehäuse als neue Beschichtung auf den Bauteilen anzubringen. Der Vergleich der Spektren zeigt trotz festgestellter Unterschiede eine Übereinstimmung von 96,5 Prozent. Allerdings bleibt zu beachten, dass dieser Wert unterhalb der in der Praxis beobachteten Streuweite in authentischen Gehäusen liegt. Dies unterstreicht die Notwendigkeit eines fundierten Wissens über die Zusammensetzung der zu untersuchenden Proben sowie der angewandten Methodik und Interpretation bei der Auswertung der FTIR-Ergebnisse.

FTIR-Spektroskopie – Fälschungen präzise und einfach erkennen

Die bereits durch Normen definierten Standardmethoden weisen eine sehr gute Erkennungswahrscheinlichkeit für ver- oder gefälschte elektronische Bauteile auf. Jedoch stoßen diese Methoden an ihre Grenzen, wenn neue, lösemittelbeständige Fälschungstechniken verwendet werden. Solche Fälschungen können jedoch präzise und mit vergleichsweise geringem Aufwand durch die Anwendung der FTIR-Spektroskopie nachgewiesen werden. Ein bedeutender Vorteil dieser Methode liegt darin, dass sie im Reflektionsmodus als nicht zerstörend eingestuft wird und somit ein größeres Los von Bauteilen untersucht werden kann. Zudem ermöglicht sie eine hundertprozentige Prüfung hochpreisiger Bauteile, um die Zuverlässigkeit der finalen Baugruppe zu gewährleisten.

Der beschriebene Sachverhalt verdeutlicht zudem, dass Fälscher fortlaufend ihre Techniken weiterentwickeln, um mit den bestehenden Analysemethoden unauffällige Ergebnisse zu erzielen. Aus diesem Grund ist es entscheidend, dass die analytischen Methoden kontinuierlich weiterentwickelt werden, um auch neuartige Fälschungstechniken mit hoher Nachweiswahrscheinlichkeit identifizieren zu können. Diesen Prozess kann auch der Einkäufer von Bauteilen unterstützen, indem er ausschließlich bei Distributoren einkauft, die über ein entsprechendes Qualitätslabor verfügen und aktiv am fortlaufenden Entwicklungsprozess in der Analytik beteiligen.