Advertorial: Würth Elektronik

Ein DC/DC-Power-Modul für viele Anwendungen

Moderne DC/DC-Power-Module müssen vielen Anforderungen zur gleichen Zeit gerecht werden. Jede Applikation im industriellen Umfeld stellt z.B. eigene Anforderungen an den Eingangsspannungsbereich, das Schaltverhalten, das EMV-Verhalten und die Montierbarkeit an das Power-Modul.

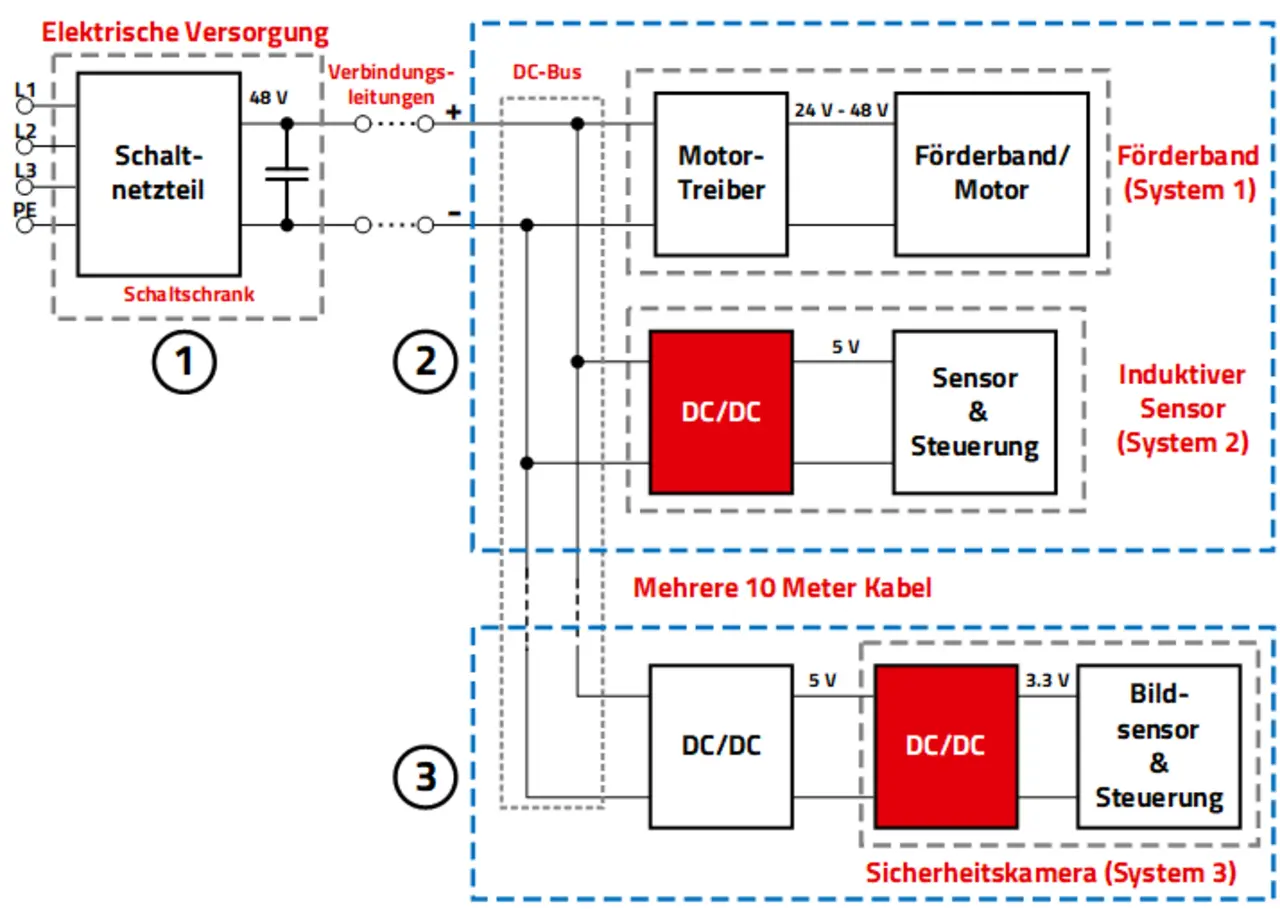

Die Versorgungssituation im industriellen Bereich z.B. in der Lagerlogistik hat sich in den letzten 20 Jahren stark geändert. War in den 2000ern noch die 5-V-TTL-Logik dominierend, werden heutzutage bei Mikrocontrollern I/Os mit 2,5 V, 1,8 V, etc. benötigt, 3,3 V sind Standard bei Sensoren. Schnittstellen wie RS485 werden mit 5 V versorgt. Die einzelnen Spannungen lassen sich über DC/DC- Power-Module zur Verfügung stellen. Eine typische Applikationsstruktur mit einem sogenannten DC/DC-„Power-Tree“ zeigt Bild 1.

Jobangebote+ passend zum Thema

Ein Beispiel für eine typische Industrieumgebung mit mehreren elektronischen Anwendungen und Schienenspannungen ist ein Lagerhaus. Ein Industrielager kann komplexe Fördersysteme mit vielen Sensoren, Aktoren und Steuereinheiten umfassen. Die einzelnen Teile der Anwendungen werden über einen DC-Bus versorgt. Vor Ort ist jeder einzelne elektrische Verbraucher über eine Unterverteilung an 48 V angeschlossen.

Jede dieser Anwendungen hat ihre eigenen Anforderungen in Punkto Versorgungsspannung, den Strom, das Installationsvolumen und Umwelteinflüsse. Eine Überwachungskamera mit ihrer Mikrocontrollereinheit und dem Bildsensor benötigt beispielsweise eine Spannung von 3,3 V und einen Strom im Milliampere Bereich. Die Kameras werden in verschiedenen Positionen installiert, die oft keinen direkten Anschluss an den DC-Bus und nur einen sehr begrenzten Bauraum haben (Bild 1). Sie werden meistens im Außenbereich zur Überwachung eingesetzt oder im Bereich der Förderbänder, wo sie teilweise leitfähigem Abrieb ausgesetzt sind. Induktive Sensoren zur Erkennung von Metallobjekten werden mit 48 V versorgt und benötigen 3,3 V oder 5 V für ihre interne Logik. Es gibt zwei Merkmale, die für diese Art von Power-Modulen am wichtigsten sind. Die eine ist die Robustheit eines Power-Moduls gegenüber kurzfristigen Änderungen der 48-V-Eingangsspannung, den so genannten Spannungstransienten. Die zweite ist, dass der DC/DC-Wandler so klein sein muss, dass er in ein M12-Gewinderohr passt und gleichzeitig ein intelligentes Powermanagement umfasst, das mit wechselnden Lastsituationen zurechtkommt. Eine Messanwendung hat zum Beispiel einen höheren Energiebedarf während der Messung und einen niedrigeren Leistungsbedarf zwischen den Messungen.

Betrachtet man die Hauptanforderungen an den DC/DC-Wandler der beschriebenen Anwendungen, so lassen sich diese in den folgenden vier Kriterien zusammenfassen:

- Großer Eingangsspannungsbereich

- Adaptives Schaltverhalten

- Synchronisierung der DC/DC-Power-Module

- Robustheit gegenüber Umwelteinflüssen

Weiter Eingangsspannungsbereich

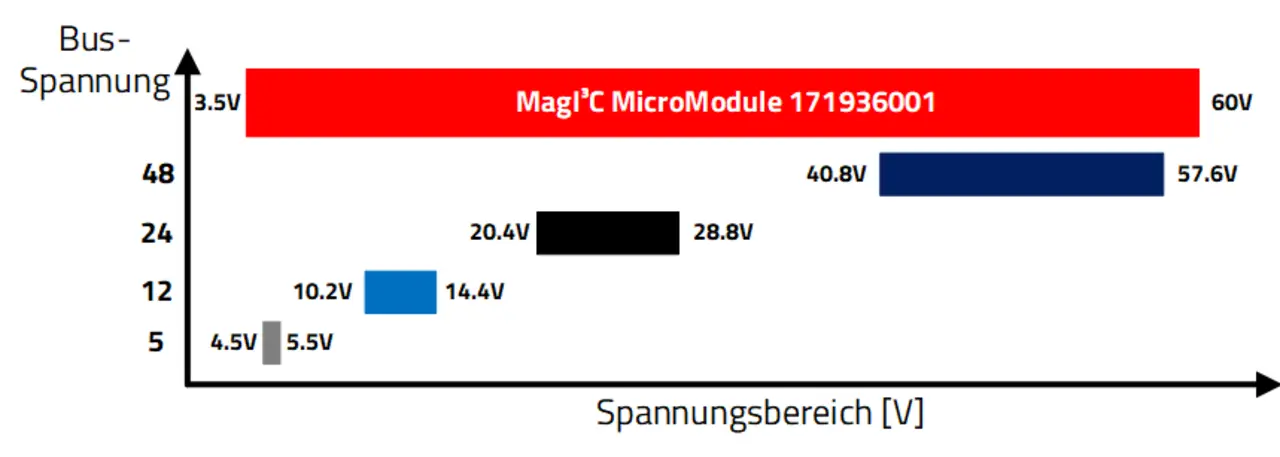

Der Eingangsspannungsbereich der beschriebenen Anwendungen reicht von einer 5-V-PoL-Versorgung (Point-of-Load) über eine 12-V-Zwischenspannung, die im Gerät selbst für einen direkten Anschluss an den 48-V-DC-Bus erzeugt wird. Jede Schienenspannung hat ihren eigenen Toleranzbereich (Bild 2). Würde man für jede Bus-Spannung einen separaten DC/DC-Wandler verwenden, müsste das entsprechende Design konzipiert, konfiguriert, getestet, auf EMV-Konformität geprüft, gebaut und logistisch abgewickelt werden. Das VDMM-Power-Modul 171936001 (Bild 2) verfügt über einen Eingangsspannungsbereich von 3,5 bis 60 V. Damit eignet sich das Power-Modul zur Abdeckung aller gängigen Spannungsschienen.

Klassischerweise wird der 48-V-DC-Bus im industriellen Umfeld mit 40,8 bis 57,6 V spezifiziert (siehe IEC 61131-2). Bei der Betrachtung transienter Überspannungen müssen weitere Effekte berücksichtigt werden. Wenn beispielsweise die 48-V-Versorgungsleitung parallel zur Steuerleitung eines Frequenzumrichters installiert ist, werden die Impulse des Umrichters kapazitiv in die Steuerleitung gekoppelt und die 48 V schwingen im Pulsmuster des Frequenzumrichters. Aufgrund der Beschaffenheit eines Lagers sind die Funktionsteile, die in Bild 1 mit 1, 2 und 3 gekennzeichnet sind, jedoch räumlich verteilt, so dass der Zwischenkreis wegen langer Leitungen durch Störungen wie Transienten negativ beeinflusst werden kann.

Adaptives Schaltverhalten

Zusammenfassend über die genannten Anwendungen sind zwei verschiedene Lastzustände sehr häufig im industriellen Umfeld anzutreffen:

- Leichte Last - die Anwendung arbeitet im Leerlauf- oder Standby- Modus --> geringe Stromaufnahme

- Volllast - die Anwendung arbeitet unter Nennleistung

--> normale Stromaufnahme

Das optimale Schaltverhalten für ein DC/DC-Power-Modul sollte sich an die Lastanforderungen anpassen. Bei geringer Last sollte das Modul wenig oder gar nicht schalten, da das Schalten die Hauptursache für Verluste ist. Um dies zu erreichen, benötigt man ein adaptives Schaltverhalten. Das bedeutet, das Modul sollte zwei verschiedene Modi bieten: einen für geringe Lasten und einen für hohe Lasten. Ein intelligentes System muss in der Lage sein, je nach aktueller Lastanforderung automatisch zwischen diesen Modi umzuschalten.

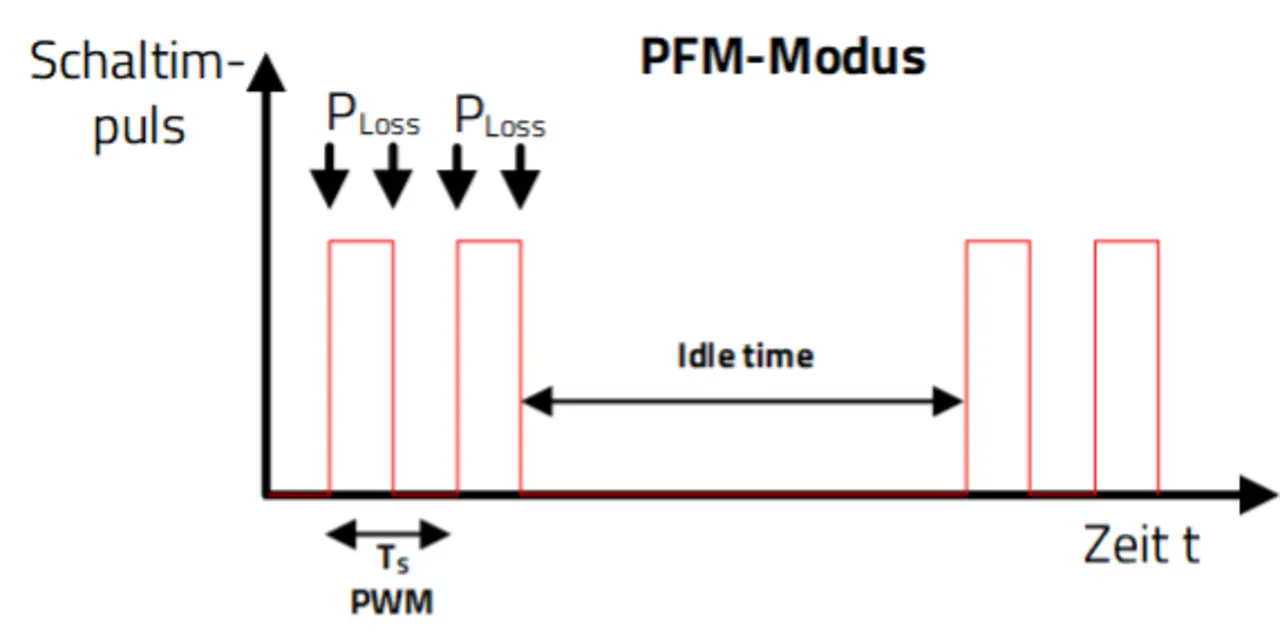

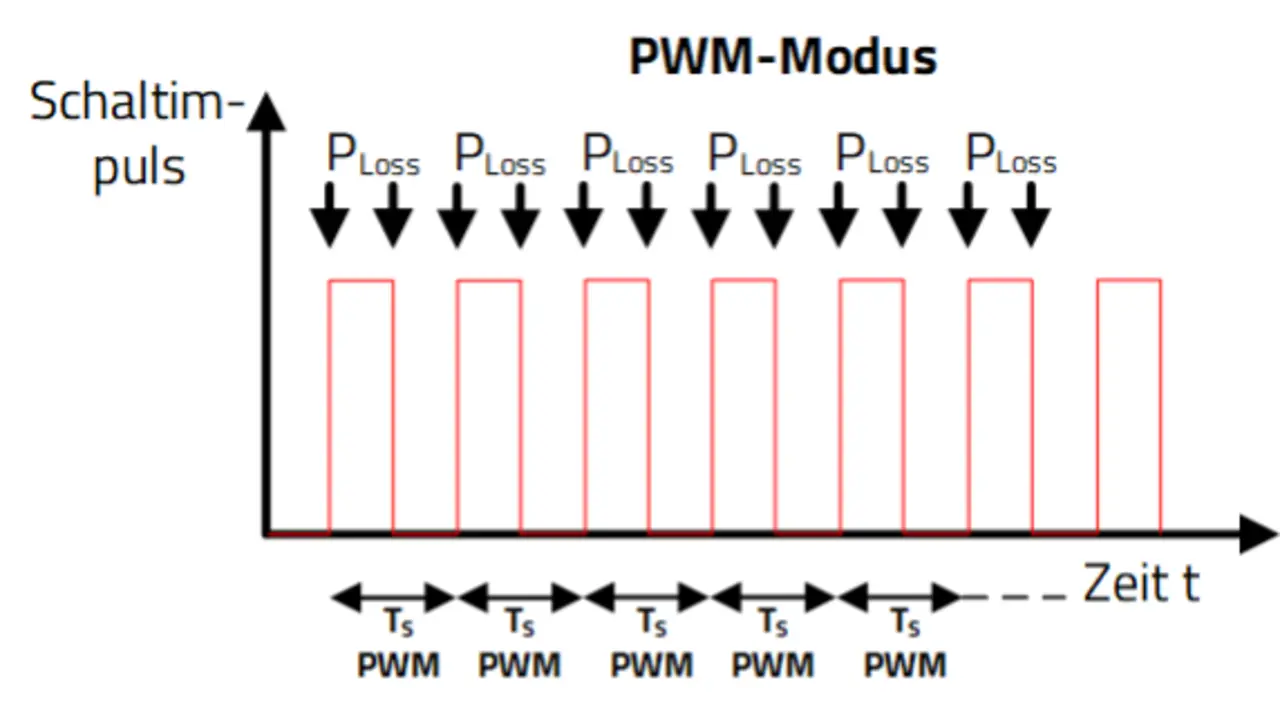

Bild 3: PWM- und PFM-Modus im Vergleich

In Bild 3 (oben) ist das "typische" Verhalten zu sehen, das man von einem Standard-Abwärtswandler erwartet, der im Pulsbreitenmodulationsmodus (PWM) arbeitet. Es wird eine variable Pulsbreite erzeugt, während die Schaltfrequenz festbleibt. TS ist für alle Zyklen gleich. Der PWM-Modus ist weit verbreitet und findet sich in den meisten industriellen Stromversorgungen. Dieser Modus ist für diese Art von Anwendungen zufriedenstellend, da sie während des größten Teils ihrer Betriebsdauer unter schweren Lastbedingungen arbeiten. Anwendungen wie Sensoren weisen jedoch ein anderes Lastverhalten auf. Hier ist der Leichtlastbetrieb die vorherrschende Betriebssituation. Daher muss das Schaltverhalten so angepasst werden, dass es in dieser Lastsituation optimal funktioniert. Vergleicht man den PWM-Modus und den PFM-Modus, wie in Bild 3 (unten) dargestellt, so wird deutlich, dass der PFM-Modus höhere Effizienzwerte bietet, da in einem bestimmten Zeitraum weniger Schaltvorgänge stattfinden und somit die Schaltverluste geringer ausfallen. Während der Leerlaufzeit im PFM-Modus produziert das Modul im Vergleich zum PWM-Modus keine Verluste.

Das Power-Modul VDMM 171936001 bietet zwei verschiedene Betriebsarten. Der Übergang erfolgt automatisch in Abhängigkeit von der Höhe des Ausgangsstroms. Im Leichtlastbetrieb arbeitet das Modul im PFM-Modus. Dieser Modus zeichnet sich durch eine niedrigere Schaltfrequenz aus, um die Stromaufnahme zu reduzieren. Dies führt zu einem höheren Wirkungsgrad. Im PFM-Modus wird ein einzelner Impuls zum Einschalten des High-Side-Schalters erzeugt, während der Spulenstrom überwacht wird. Der High-Side-Schalter bleibt eingeschaltet, bis der Spulenstrom einen voreingestellten Wert von 80 mA (typ.) erreicht.

Der High-Side-Schalter wird ausgeschaltet und der Low-Side-Schalter wird eingeschaltet, wenn der Wert des Spulenstroms erreicht ist. Der Spulenstrom nimmt ab und wenn er Null erreicht, werden beide Schalter ausgeschaltet (Leerlaufzeit). Zu diesem Zeitpunkt versorgt ausschließlich der Ausgangskondensator die Last mit Energie. Während die Last versorgt wird, sinkt die Ausgangsspannung entsprechend der aufgenommenen Leistung langsam ab. Das Modul überwacht die Welligkeit der Ausgangsspannung, und wenn ein bestimmter Grenzwert erreicht ist, wird ein weiterer Impuls ausgelöst, und der Zyklus wiederholt sich. Wenn der Laststrom steigt, verringert sich die Leerlaufzeit und die Schaltfrequenz steigt, bis die Nennschaltfrequenz erreicht ist und das Modul in den PWM-Modus übergeht.

Weiterführende Information zum Schaltverhalten sind im Datenblatt des 171936001 zu finden [1]

Synchronisieren von mehreren Power-Modulen

Das DC/DC-Power-Modul 171936001 ist ein voll integrierter DC/DC-Wandler einschließlich dem Schaltregler-IC mit integrierten MOSFETs, Kompensation und abgeschirmter Induktivität in einem Gehäuse. Per Definition verursachen bei jedem DC/DC-Wandler, ob diskret oder wie beim Power-Modul vollintegriert, die Schaltvorgänge der MOSFETs EMV-Störungen. Basierend auf der Schaltfrequenz können diese Störungen in der EMV-Messung z.B. als leitungsgebundene harmonische Störamplituden auftreten. Werden nun mehrere DC/DC-Wandler in einer „Power-Tree“-Konfiguration nach Bild 1 eingesetzt, kann es zu zwei „EMV-Effekten“ kommen:

- Schwebungen

- Positive Überlagerung der Eingangsströme

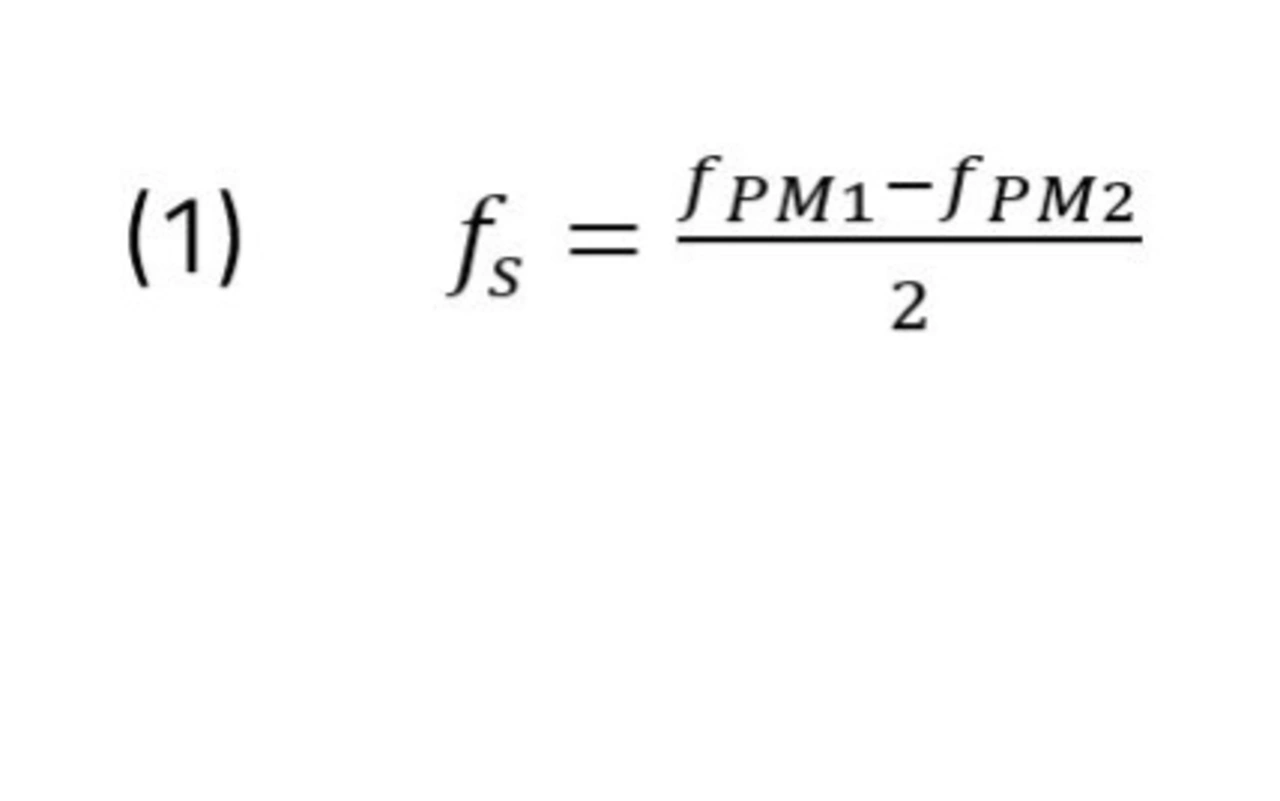

Unter einer Schwebung versteht man bei sinusförmigen Wellen die Interferenz zweier Wellen mit unterschiedlichen Wellenlängen, die nahe beieinander liegen. Dadurch, dass die beiden Frequenzen ähnlich sind, kommt es abwechselnd zur konstruktiven und destruktiven Interferenz. Als Resultat ändert sich die Amplitude der resultierenden Welle periodisch. Diese Überlagerungen sind im Spektrum der EMV-Messung als Frequenzen zu sehen, die niedriger als die Schaltfrequenz liegen. Gleichung 1 zeigt hier den Zusammenhang für zwei verschiedene Frequenzen:

fs = Schwebungsfrequenz

fPM1 = Schaltfrequenz des Power Moduls 1

fPM2 = Schaltfrequenz des Power Moduls 1

Die trapezförmigen Eingangsströme der DC/DC-Wandler-Power-Module können wiederum durch eine Fourier-Analyse in ihre sinusförmigen Anteile zerlegt werden. Deswegen kann Gleichung 1 als erste Abschätzung auch für DC/DC-Power-Module mit nicht sinusförmigem Eingangsstrom angewendet werden.

Wenn wir also in einer Anwendung z.B. zwei DC/DC-Wandler mit einer Schaltfrequenz von 1000 kHz und 1100 kHz haben entsteht eine Schwebung mit einer Frequenz von 50 kHz im System. Der Frequenzunterschied kann auch dann entstehen, wenn zwei DC/DC-Wandler trotz „gleicher“ Schaltfrequenz aufgrund interner Toleranzen typischerweise um ±10% abweichen.

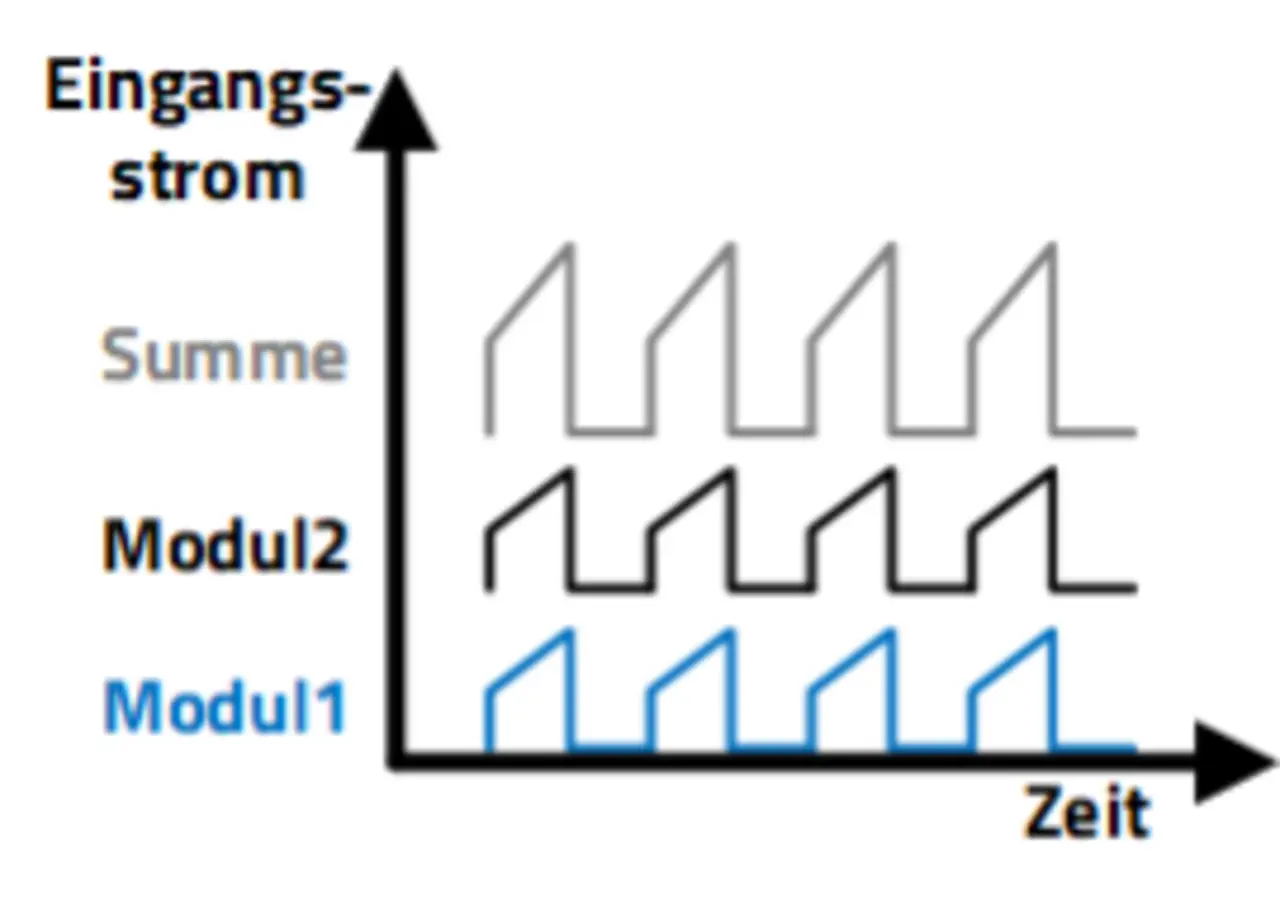

Eine positive Überlagerung der Eingangsströme entsteht, wenn beide Power-Module exakt zur gleichen Zeit schalten, siehe hierzu Bild 4.

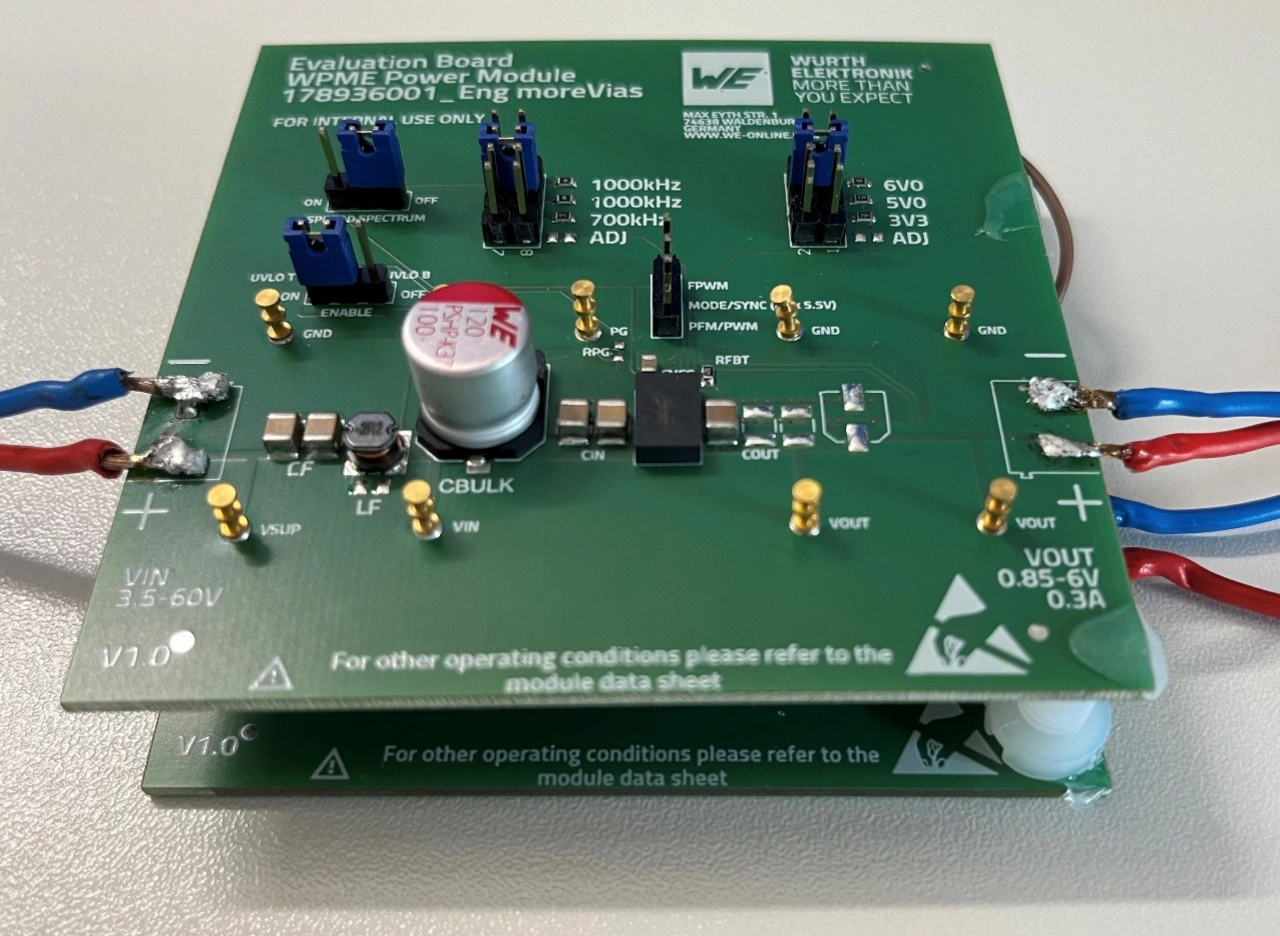

Hier fließt dann der maximale Spitzenstrom im Eingangskreis, was wiederum zu einer maximalen Spitze im Frequenzspektrum führt. Um die Auswirkungen eines größeren Eingangsstrom-Peaks im Frequenzspektrum einer leitungsgebundenen EMV-Störspannungsmessung besser zu verstehen, wurden in einem realen Test zwei Evaluationsboards verwendet, die jeweils mit einem 171936001 bestückt und wie in Bild 5 dargestellt verschaltet sind. Um sicherzustellen, dass beide Power-Module exakt zur gleichen Zeit schalten, wurde ein handelsübliches Mikrocontroller-Board mit zwei separaten PWM-Ausgängen genutzt.

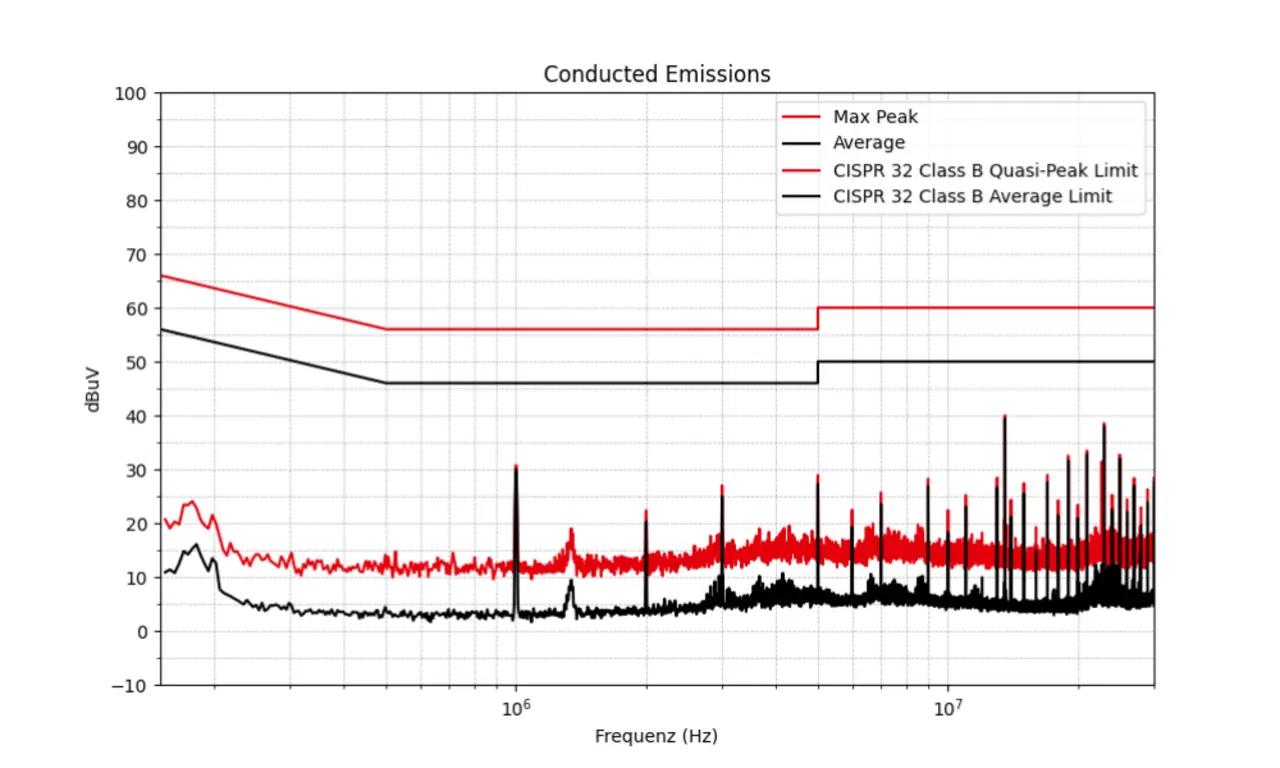

Beide Evaluationsboards arbeiten mit einer Eingangsspannung von VIN = 24 V. Die Schaltfrequenz wurde per Jumper auf fsw = 1000 kHz bei einer Ausgangsspannung von VOUT = 5 V eingestellt. Der Aufbau für die Störspannungsmessung fand in Anlehnung an CISPR-32 statt. Beide Evaluationsboards wurden jeweils mit einem ohmschen Widerstand belastet.

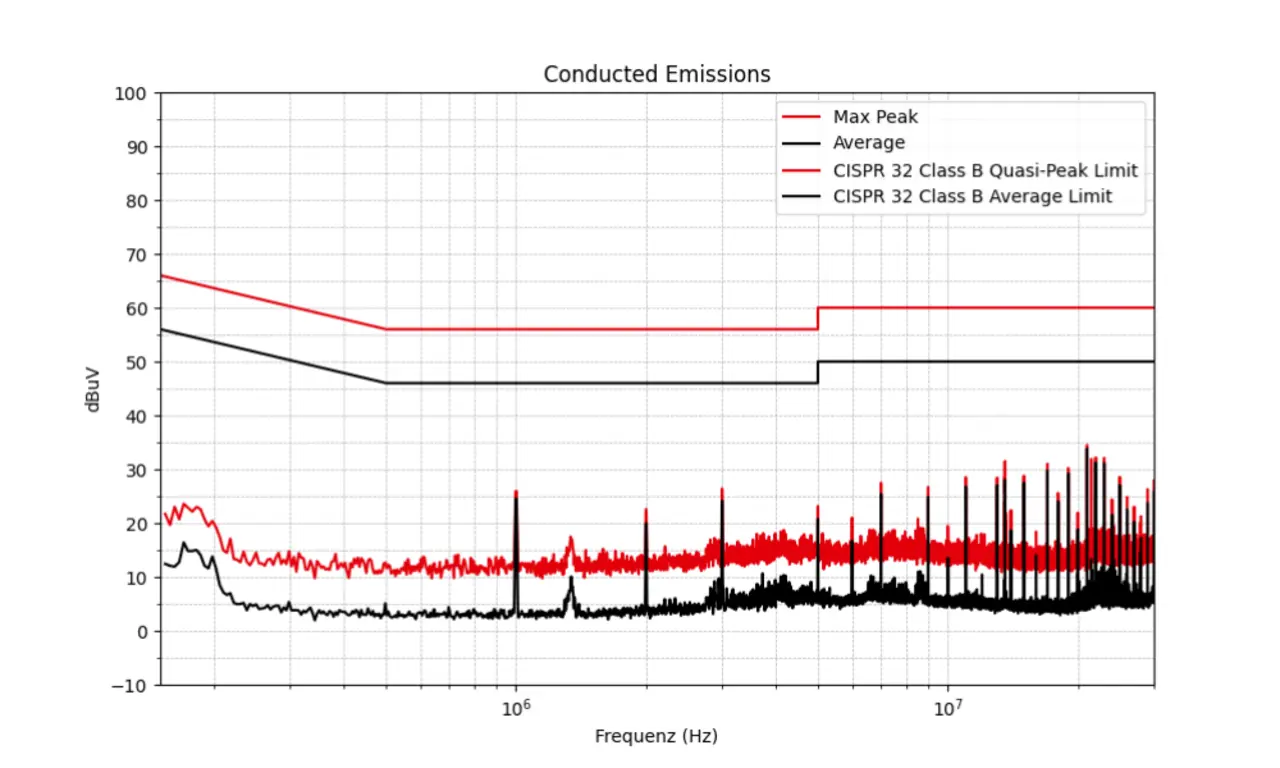

Bild 6: Diagramme der Störspannungen, Vergleich mit und ohne Phasenverschiebung

Bild 6 zeigt den Vergleich zwischen dem synchronen und dem phasenverschobenen Modus der beiden Power-Module. Der Pegel der ersten Harmonischen bei ca. 1000 kHz hat sich im phasenverschobenen Modus gegenüber dem synchronen Modus um ca. 5 dB verringert.

Weiterführende Information und Grundlagen zum Schaltverhalten eines nicht isolierten DC/DC-Power-Moduls sind im „ABC der Power-Module“ [3] nachzulesen. Weiterführende Information zur Filterung von DC/DC-Wandlern sind im „DC/DC Converter Handbook“ [4] beschrieben.

Robustheit gegenüber Umwelteinflüssen

Der Einsatzort für Power-Module reicht in industrieller Umgebung in Punkto Umwelteinflüsse von einer klassischen „sauberen“ Büroumgebung bis hin zu einer „verschmutzten“ Umgebung z.B. in der Nähe von Förderband-Motoren oder Stanzpressen. Jede dieser Umgebungen ist durch folgende drei Anforderungen an das Power-Modul typischerweise gekennzeichnet:

- Verschmutzungsgrad

- Temperaturprofil

- Schock & Vibration

Elektrisch leitfähige Ablagerungen wie Staub, mechanischer Abrieb oder gar Betauung können in elektronischen Baugruppe Kurzschlüsse verursachen und damit die Funktion negativ beeinflussen. Leitfähige Verschmutzung begünstigt Kriechströme.

Rasche Temperaturwechsel können zu einem unterschiedlichen thermischen Verhalten der einzelnen Komponenten in einer elektronischen Baugruppe führen. Dies äußert sich in einem unterschiedlichen Wärmeableitverhalten was zu Überhitzungen und unterschiedlichen thermischen Ausdehnungen führen kann.

Vibrationen durch anfahrende Motoren wirken sich unterschiedlich auf die einzelnen Komponenten aus, da hier z.B. die Masse des Objektes und deren Anbindung an die Leiterplatte ausschlaggebend ist.

Durch ein Vergießen der elektronischen Baugruppe wie es bei einem Power-Modul gemacht wird, können die Eigenschaften bzw. die Robustheit gegen die zuvor geschilderten Anforderungen drastisch verbessert werden.

Die Vergussmasse schirmt die elektronischen Komponenten hermetisch gegen die Umwelteinflüsse wie z.B. elektrisch leitfähigen Staub, mechanischen Abrieb und Betauung ab.

Die Vergussmasse macht aus den einzelnen Komponenten der elektronischen Baugruppe eine „Komponente“. Temperaturwechsel und Vibrationen werden durch die mechanische Verbindung der einzelnen Komponenten untereinander besser ab- bzw. durchgeleitet.

Vereinfacht gesagt ist der geeignete Einsatzort von Open-Frame-Modulen eine Umgebung mit kontrollierten Umwelteinflüssen wie z.B. eine Büroumgebung. Die in einem Hot-Injection-Molding-Verfahren vergossenen Module sind für Einsatzorte mit höheren Anforderungen in Bezug auf die Umwelteinflüsse gedacht wie z.B. Lagerhallen oder Fertigungsanlagen.

Multitool im LGA-12-Gehäuse

"Multitool im LGA-12-Gehäuse" bedeutet, dass ein Power-Modul die Anforderungen vieler Anwendungen erfüllt. Das VDMM 171936001 unterstützt diese Strategie in zweierlei Hinsicht. Erstens decken die reinen Leistungsdaten viele Anwendungen vom niedrigen bis zum mittleren Leistungsbereich ab, unabhängig davon, ob es sich um eine PoL-Anwendung oder eine 48-V-DC-Bus-Anwendung handelt:

- VIN = 3,5 bis 60 V

- IOUT = bis zu 0,3 A

- VOUT = 0,85 bis 6 V

- LGA12-Gehäuse

Zweitens schafft der Einsatz eines integrierten Power-Moduls, das als fertige Lösung einfach in eine Anwendung eingefügt werden kann, hier Abhilfe. Das Modul ist in allen Bereichen, die für einen DC/DC-Wandler wichtig sind, vollständig getestet.

Literatur

[1] Datenblätter für die MagI³C-VDMM MicroModules von Würth Elektronik: https://www.we-online.com/de/components/products/MAGIC-VDMM

[2] Magi3C-Module in der Online-Simulations-Plattform RedExpert: https://we-online.com/re/5oKDldqo

[3] ABC der Power Module: https://www.we-online.com/de/components/products/ABC_OF_POWER_MODULES_GERMAN

[4] DC/DC Converter Handbook - SMPS topologies from an EMC point of view: https://www.we-online.com/en/components/products/DCDC_CONVERTER_HANDBOOK

Autor

Timur Uludag erwarb seinen Abschluss eines Dipl.-Ing. (FH) in Mechatronik an der Fachhochschule Regensburg, Deutschland. Anschließend arbeitete er mehrere Jahre als Hardware-Ingenieur auf den Gebieten Schaltnetzteile und analoges Schaltungsdesign. Seit 2015 ist Uludag als Senior Technical Marketing Manager bei Würth Elektronik eiSos in der Geschäftseinheit MagI³C Power Modules tätig. Dort ist er auf die Roadmap-Planung und Markteinführung neuer Leistungsmodule spezialisiert.