Wie Menlo Micro den Schalter neu erfand

»Die größte Innovation seit dem Transistor!«

»Wir haben nichts weniger als den idealen Schalter entwickelt«, sagt Russ Garcia, CEO von Menlo Micro. Er habe das Potenzial sowohl die elektromechanischen als auch die Halbleiter-Relais in vielen Sektoren zu ersetzen.

Dabei handelt es sich nicht um einen rein mechanischen Schalter, nicht um ein elektromechanisches Relais und auch nicht um einen Transistor. Denn Menlo Micro hat etwas vollkommen Neues geschaffen, basierend auf der MEMS-Technik. Die mechanischen Schalter, die elektromechanischen Relais und die Transistor-Schalter haben alle ihre spezifischen Vorteile – aber auch Nachteile. Dagegen können die mit Hilfe von MEMS-Technologien gefertigten Schalter von Menlo Micro nun erstmals die Vorteile der verschiedenen bisherigen Typen kombinieren – ohne deren Nachteile in Kauf nehmen zu müssen: eine echte Alternative – und die erste seit über hundert Jahren. Deshalb hat das Unternehmen sie selbstbewusst auf den Namen »Ideal Switch« getauft.

Sowohl für Leistungselektronik als auch HF-Systeme

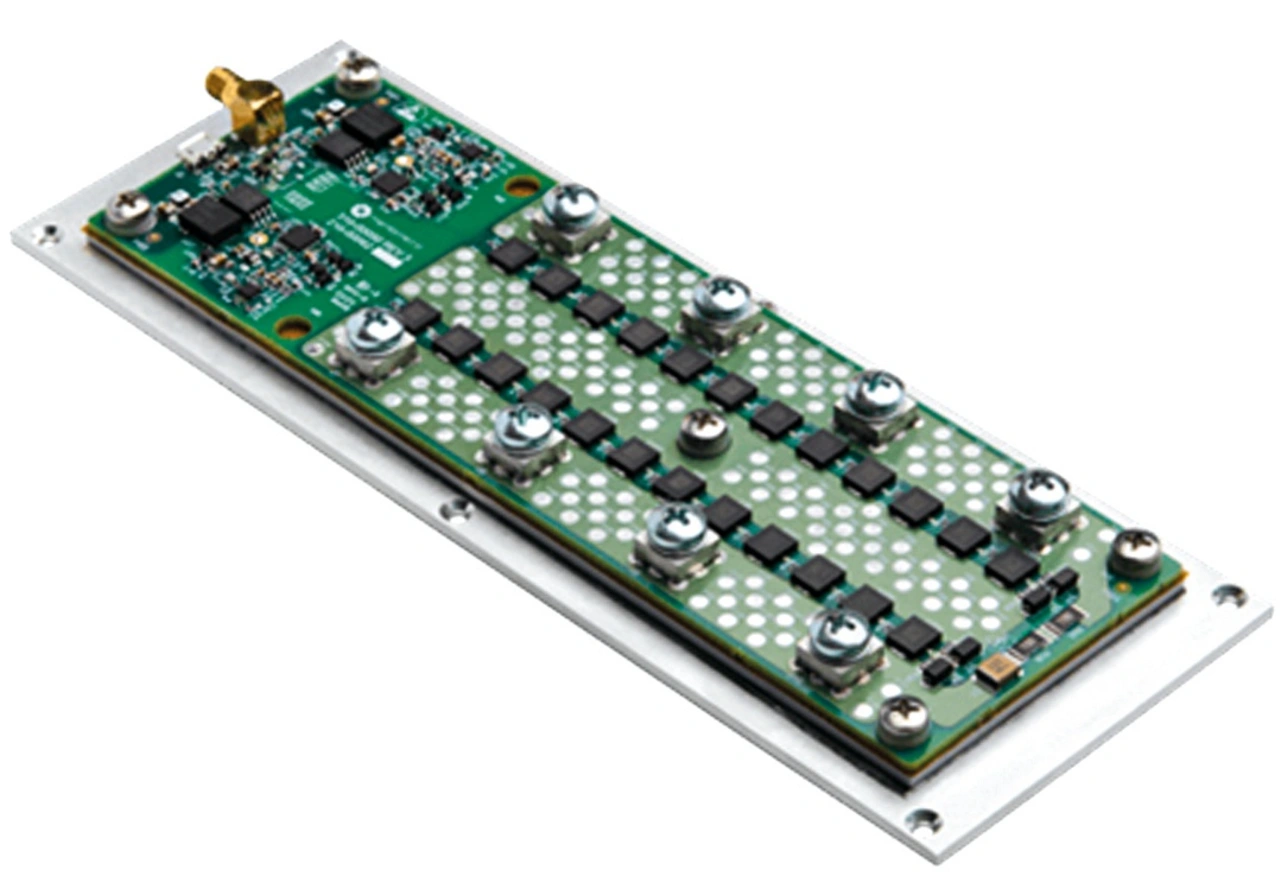

Aufbauend auf der »Ideal Switch«-Plattform können zwei verschiedene Produkttypen gefertigt werden: für den Einsatz in der Leistungselektronik und für den Einsatz in der HF-Technik. Sowohl die HF- als auch die High-Power-Produkte werden mit Hilfe desselben Prozesses gefertigt. Außerdem kann Menlo Micro die beiden Haupttypen in vielen weiteren Varianten herstellen und sie auf ihre jeweiligen speziellen Einsatzumgebungen hin optimieren.

Jobangebote+ passend zum Thema

Die Hauptvorteile der neuen MEMS-Schalter bestehen in all den Einsatzbereichen in ihrer sehr kleinen Bauform und ihrer geringen Leistungsaufnahme. Dabei geht es nicht um kleinere Verbesserungen, sondern um Größenordnungen: »Gegenüber den heute erhältlichen Alternativen können wir die Baugröße um 99 Prozent, die Leistungsaufnahme um 99 Prozent und die Total-Cost-of-Ownership ebenfalls um 99 Prozent reduzieren«, sagt Russ Garcia. »Wir sprechen deshalb auch von Menlo Micros 99-Prozent-Regel – ein echter Durchbruch auf einem der ältesten Gebiete der Elektrotechnik.«

GE hat das völlig neue MEMS-Konzept entwickelt

Das neue Konzept fiel nicht vom Himmel: Ursprünglich war Menlo Micro als Spin-off von GE entstanden, wo die Gründer schon vor 20 Jahren begonnen hatten, im R&D-Lab von GE am Konzept der MEMS-basierten Schalter zu arbeiten und die Entwicklung dort vorangetrieben haben.

|

Die »Ideal Switch«-Technologie von Menlo Micro |

|---|

|

Ausgangspunkt der MEMS-Schalter von Menlo Micro ist ein Glassubstrat. Auf dem Glassubstrat werden Kontakte (Gate-Kontakte) abgeschieden und über im Glas strukturierte, mit Kupfer gefüllte Through-Glas-Vias verbunden. Darauf wird der bewegliche Schaltkontakt (Beam) gesetzt. Zwischen Gate und beweglichem Kontakt besteht ein haardünner Spalt. Einen wesentlichen Beitrag zur Performance der Schalter tragen die speziell entwickelten Materialen bei. Ergebnis ist, dass die »Ideal Switch«-Produkte praktisch nicht altern, wie Menlo Micro in umfangreichen Tests nachweisen konnte. So zeigen beispielsweise die HF-Schalter auch nach 3 Milliarden Schaltzyklen keine Veränderungen im Dämpfungsverhalten. Während der Glas-Wafer prozessiert wird, entstehen auf dem Wafer die Einzelzellen der Schalter, die jeweils aus den Metallanschlüssen, dem beweglichen Metallkontakt sowie deren elektrischen Verbindungen über kupfergefüllte Through-Glas-Vias bestehen. Gemessen an Silizium erreichen die auf dem Glas abgeschiedenen Metallleitungen sehr geringe Verluste und eine hohe Linearität, was wiederum die parasitären Effekte reduziert und so Frequenzen bis über 50 GHz ermöglicht. Eine so aufgebaute Einheitszelle nimmt eine Fläche von nur 50 µm x 50 µm ein; es lassen sich Arrays aus mehreren Einheitszellen aufbauen, um die gewünschten Spannungen, Ströme und Leistungen erreichen zu können. Das ist ein weiterer entscheidender Vorteil der »Ideal Switch«-Technik: Die Endprodukte lassen sich flexibel aus den Basiszellen aufbauen und auf ihre jeweiligen Einsatzbedingungen anpassen. So lässt sich beispielsweise ein 10-A-Array aus 400 Einzelzellen aufbauen. Auch Arrays, die über 50 A und über 1000 V erreichen, lassen sich ohne weiteres fertigen. »Auf Basis derselben Einheitszelle können wir damit Low-Power- und High-Power-HF- sowie AC- und DC-Schalter realisieren«, sagt Chris Keimel. Sobald die Schalterarrays aus ihren Einzelzellen fertiggestellt sind, wird der Wafer mit einem zweiten Glas-Wafer abgedeckt. Dann sind die fertigen MEMS-Schalter bereits in ihren Wafer-Level-Chip-Scale-Packages (WL-CSP) gehäust. Jetzt muss der Wafer nur noch vereinzelt werden. Die Größe der WL-CSPs kann von unter 1 mm² bis zu 16 mm² variieren. Dass die CSPs hermetisch verschlossen sind, trägt wesentlich dazu bei, dass die MEMS-Schalter die hohe Lebensdauer von 3 Milliarden Schaltzyklen erreichen. Gegenüber den traditionellen Wirebond-Packages reduzieren die Through-Glass-Via-Packages die Baugröße um über 60 Prozent. Zudem lassen sich neben den eigentlichen Elementen, aus denen die Schalter bestehen, noch passive und weitere Komponenten integrieren, sodass ganze miniaturisierte HF-Subsysteme möglich werden – was wiederum ganz neue Perspektiven eröffnet. Neben den Kostenvorteilen in der Fertigung selber kommen noch die Ersparnisse, die sich für die Integration der fertigen Schalter in ihre Zielsysteme ergeben, wozu die jeweils um Faktoren höheren Schaltgeschwindigkeiten, Lebensdauer und Linearitätswerte entscheidend beitragen. »System-Ingenieure können ihre Designs vollständig neu auslegen, um sie damit kleiner, schneller, sehr viel energieeffizienter und nicht zuletzt kostengünstiger zu machen – ein wichtiger Schritt auf dem Weg zur Elektrifizierung der Gesellschaft!« |

Heute entwickelt Menlo Micro intelligente MEMS-Schalter für Unterseeboote als Teil eines Projekts der Navy – einen Auftrag, den das Unternehmen gegen 118 Bewerber gewonnen hat. »Das wichtigste Ziel der Entwicklung war, hohe Performance auf Basis eines hochzuverlässigen und kompakten Designs zu bieten – was wir erreicht haben: Gegenüber elektromechanischen Relais sind unsere Schalter deutlich kleiner«, sagt Chris Keimel, Mitgründer und CTO von Menlo Micro. Dabei halten die MEMS-Schalter 3 Milliarden Schaltvorgänge aus, »deutlich mehr als ein elektromechanisches Relais schafft«, so Keimel. »Außerdem schalten die „Ideal Switch“ viel schneller als ein Relais, bis hinunter zu 10 µs, was um den Faktor 1000 besser ist.«

Doch wären Leistungshalbleiter nicht ebenfalls sehr klein, erreichen sie nicht ebenfalls hohe Schaltzyklen und schalten schnell? »Das stimmt, doch ihr großer Nachteil besteht darin, dass sie sehr viel Wärme an die Umgebung abgeben. Deshalb kamen sie für den Einsatz in U-Booten von vorneherein nicht in Frage«, antwortet Keimel. Auch die neuen auf SiC basierenden Leistungskomponenten kämen immer noch auf 130 °C. »Unsere MEMS-Schalter liegen dagegen bei lediglich 66 °C – unschlagbar! Es gibt keine andere Methode, die dies erreichen könnte.«

Dabei will Menlo Micro die Vorteile der SiC- und GaN-Komponenten keinesfalls bestreiten: In der Leistungswandlung hätten sie ihre Vorteile, vor allem wegen der unbegrenzt hohen Zahl ihrer Schaltzyklen.

Unschlagbar in der Leistungsverteilung

Geht es jedoch um die Leistungsverteilung, so können die MEMS-Schalter ihre Vorteile voll ausspielen: Es handelt sich bei ihnen eben nicht um »Halbleiter«, die im eingeschalteten Zustand zwangsläufig relativ hohe Verluste produzieren müssen. Denn in den MEMS-Schaltern fließt der Strom vom Gate zum beweglichen Kupferkontakt im eingeschalteten Zustand praktisch verlustfrei: Der Widerstand zwischen den beiden Metalleitern beträgt lediglich 5 mΩ, kommt dem idealen Widerstand von 0 Ω also bereits nahe. Der Widerstand im ausgeschalteten Zustand erreicht dagegen 10 GΩ.

Vor allem zeichnen sie sich durch ihr hohes Leistungsniveau aus: Die Circuit-Braker erreichen bis zu bis 3 kW (300 V bis 10 A). Dazu kommen nun noch die Vorteile der MEMS, die sich aus ihrer winzigen Bauform ergeben: Intelligente Steuerungen in kleine Systeme zu integrieren, wird nun in vielen Fällen durch sie erstmals möglich.

|

0,3 dB Einfügedämpfung bei 6 GHz |

|---|

|

Was in der »Ideal-Switch«-Technik steckt, hat Menlo Micro gerade mit dem neuesten Produkt aus der Reihe der RF-Schalter gezeigt: Der neue »MM5230« bietet eine breitbandige, sehr niedrige Einfügedämpfung, hohe Belastbarkeit und hohe Zuverlässigkeit – in einem weiter miniaturisierten CSP. Er wurde für den Einsatz in Hochleistungssystemen entwickelt und ist für bis zu 25 W Dauerleistung und 150 W gepulste Leistung ausgelegt. Dank seiner Grundfläche von nur 2,5 mm x 2,5 mm lässt er sich in eine Vielzahl von Systemen integrieren. Der Schalter arbeitet nahtlos von DC bis 18 GHz, mit seinem vielseitigen Super-Port-Modus sogar bis 26 GHz. Das spezielle Kontaktdesign und die Materialien der »Ideal Switch«-Technologie ermöglichen typischerweise mehr als 50 Milliarden Schaltzyklen, was ihn für Systeme prädestiniert, die Tag für Tag störungsfrei funktionieren müssen. »Der MM5230 ist mittlerweile unser achtes Serienprodukt und ein wichtiger Meilenstein für Menlo Micro«, sagt Chris Giovanniello, Mitgründer und Senior Vice President, RF Business Unit von Menlo Micro. »In Zusammenarbeit mit unseren führenden Kunden haben wir ihn nicht nur für eine hohe HF-Leistung, sondern auch für verbesserte Design-for-Manufacturability- und Montage-Metriken konzipiert.« |

Die »Ideal Switch«-Technik für HF-Schalter

Die hohe Schaltgeschwindigkeit prädestiniert sie zudem für den Einsatz als HF-Schalter, wo sie bis in den MHz-Bereich vorstoßen. Dabei erreichen sie einen weiten Frequenzbereich, eine hohe Linearität und eine geringe Einfügedämpfung, die mit bis zu 0,3 dB viel geringer ausfällt als die von Halbleitern.

Die strengen Anforderungen, die in kritischen Umgebungen wie U-Booten gestellt werden, konnten die neuen MEMS-Schalter also erfüllen – und noch viel mehr. Deshalb wollten die Ingenieure ihre Entwicklung weiter vorantreiben, denn sie sahen noch viel größere, vielversprechendere Märkte für ihre neue Technik, darunter der Test von KI- und HPC-Chips, die Test- und Messtechnik allgemein, die Luft- und Raumfahrt, die Automatisierungstechnik, der militärische Bereich, die Infrastruktur für die drahtlose Kommunikation und die Energieverteilung sowie die Medizintechnik. Es ließen sich noch viel mehr aufzählen, denn es gibt kaum einen Sektor, in dem Schalter als Grundelemente elektronischer Systeme keine entscheidende Rolle spielen würden – und ihre Verbesserung um Größenordnungen nicht entscheidend dazu beitragen würden, die Energieeffizienz zu erhöhen, die Miniaturisierung weiter voranzutreiben und die Kosten zu senken. Ob es um die Beschleunigung von KI-GPU-Tests, Beamforming in der Satellitenkommunikation, agile Filterung im Mobilfunk, die Senkung des Energieverbrauchs in der Fabrikautomation oder den Schutz von Anlagen durch schnelle Fehlererkennung und Energiekontrolle im Stromnetz oder in Rechenzentren geht – »Ideal Switch« eröffnet neue Möglichkeiten.

2016 ging Menlo Micro an den Start

Deshalb entschied sich GE, die vielversprechende Technik auszugliedern und in einem Spin-off-Unternehmen fortzuführen, das sich auf nichts anderes konzentriert: Ende 2016 ging Menlo Micro mit Sitz in Irvine/Kalifornien offiziell an den Start. Die weitere Entwicklung hatte Menlo nach der Gründung im Albany NanoTech Complex in Albany vorangetrieben.

Das Unternehmensziel: Den weltweit kleinsten und zuverlässigsten elektromechanischen Schalter auf Basis der MEMS-Technik zu entwickeln – kurz, den »Ideal Switch«. Daher leitet sich übrigens auch der Firmenname ab: In Menlo Park/New Jersey startete Thomas Edison sein Unternehmen und kreierte dort über 200 Erfindungen und Patente rund um Schalter, Relais und Circuit Breakers.

Neu ist jetzt, dass sich dies mit Hilfe der MEMS-Technik in einem Maße miniaturisieren lässt, von dem Edison wohl noch nicht einmal geträumt haben dürfte. Zwei Jahre nach der Gründung konnte Menlo Micro die ersten »Ideal Switch«-MEMS-Schalter präsentieren, die auf 200-mm-Wafern gefertigt wurden.

Das neue Konzept überzeugte von Anfang an auch Investoren, wobei dem Team von Menlo Micro sicherlich zugutekam, dass die Technik über zehn Jahre in der Forschungsabteilung von GE entwickelt wurde und deshalb von vorneherein ein gewisses Vertrauen genoss.

Menlo Micro besitzt die Rechte an den Patenten, die vor allem auf den eingesetzten Materialien – dem speziellen Glassubstrat und den Metalllegierungen – basieren. Dabei handelt es sich um 65 Patentfamilien mit insgesamt 300 Einzelpatenten. Über 220 Mio. US-Dollar flossen bisher in mehreren Investitionsrunden in das Unternehmen.

Zu den Investoren der ersten Stunde zählen neben GE unter anderem Corning, mit der Menlo Micro eng auf dem Gebiet der Glasmaterialien zusammenarbeitet. Umgekehrt hatte Menlo Micro in das Packaging-Start-up 3D Glas Substrates (3DGS) investiert, das Corning unterstützt, und von dem Menlo Micro die Glas-Wafer bezieht. Inzwischen beschäftigt Menlo Micro über 70 Mitarbeiter.

Allerdings: Ganz neu ist die Idee nicht, insbesondere HF-Schalter über die MEMS-Technologie deutlich verbessern zu können. Zahlreiche Unternehmen und Start-ups haben über die vergangenen Jahrzehnte dieses Ziel verfolgt – der große Durchbruch blieb allerdings aus, die meisten sind gescheitert.

|

Der »MM5230« auf einen Blick |

|---|

|

Mit einer Einfügungsdämpfung im eingeschalteten Zustand von nur 0,3 dB bei 6 GHz können die Signale nahezu ohne Einbußen in der Signalqualität übertragen werden, so dass er sich besonders für den Einsatz in empfindlichen Systemen, in geschalteten Filterbänken und abstimmbaren Filtern eignet. Mit typisch von 95 dBm (IIP3) bietet der MM5230 eine hohe Linearität, wodurch Signale klar und unverzerrt bleiben. Der Super-Port-Modus erweitert den Frequenzbereich von 18 auf 26 GHz. In diesem Modus bietet der Switch eine verbesserte HF-Isolierung und eine höhere Rückflussdämpfung, was zu einer noch besseren Leistung führt, insbesondere bei der Kaskadierung von Schaltern. Damit eignet sich der neue MEMS-Schalter beispielsweise für den Einsatz in Radarsystemen für die Verteidigung sowie die Luft- und Raumfahrt, wo er die sichere Kommunikation ermöglicht und in denen hinsichtlich Leistung und Zuverlässigkeit keine Kompromisse geschlossen werden können. Testgeräte, die mit dem »MM5230« ausgestattet werden, können präziser messen als bisher, zudem kann in viel größerem Umfang als bisher parallel getestet werden. Auch in medizinischen Bildgebungssystemen tragen die neuen MEMS-Schalter dazu bei, die Genauigkeit und die Zuverlässigkeit zu steigern. Dasselbe gilt für die drahtlose Infrastruktur. |

Einfache Skalierbarkeit

Warum ist Menlo Micro also so überzeugt davon, nicht ebenfalls zu scheitern? »Weil wir auf einem soliden Fundament von Innovationen aufbauen, das sich bereits aus mehreren Elementen zusammensetzt, die genau ineinandergreifen«, antwortet Russ Garcia. »Die Kerntechnologie wurde in jahrelanger Forschungs- und Entwicklungsarbeit bei GE entwickelt, wobei das Unternehmen sein umfassendes Fachwissen im Bereich neuartiger Metalllegierungen nutzte, während Corning sein Know-how im Bereich der technischen Gläser einbrachte. Das verschafft uns einen erheblichen Vorsprung. Das Besondere an Menlo ist, dass wir nicht einfach auf bestehende MEMS-Designs setzen, sondern das gesamte System von Grund auf neu konzipieren. Anstatt sich wie die meisten MEMS-Hersteller auf herkömmliche Ätztechniken in Silizium zu verlassen, haben wir ein proprietäres Herstellungsverfahren auf Wafer-Ebene entwickelt. Hier geht es vor allem um Skalierbarkeit. Was früher nur im Labor möglich war, können wir jetzt in die zuverlässige Großserienproduktion übertragen. Deshalb sind wir zuversichtlich – nicht nur in Bezug auf die Technologie, sondern auch in Bezug auf unsere Fähigkeit, sie in kommerziellem Maßstab zu liefern.«

Vor zwei Jahren hatte Menlo Micro den Schlussstein für das Gesamtkonzept gesetzt: Weil die Eigenschaften des fertigen Produkts auch wesentlich von der Prozesstechnik und dem Design bestimmt werden, wollte sich Menlo Micro die Hoheit über die gesamte Wertschöpfungskette sichern und kaufte deshalb 2023 eine Fab in Ithaca. Dort kann alles fein aufeinander abgestimmt werden, damit die fertigen MEMS-Schalter die Anforderungen optimal erfüllen können, die die jeweiligen Einsatzbedingungen an sie stellen.

Rund 2000 Glas-Wafer pro Monat kann die Fab in Ithaca prozessieren – auf Standard-200-mm-CMOS-Equipment. Außerdem lässt Menlo Micro »Ideal Switch«-Schalter bei der Pure-Play-MEMS-Foundry Silex Microsystems in Schweden fertigen.

Deshalb kann Menlo Micro die Produktionskapazität schnell hochfahren, sobald der Bedarf steigt: 3 Mrd. Stück pro Jahr zu fertigen, sei für Menlo Micro kein Problem, so Garcia.

Dass der Bedarf schon bald in die Höhe schnellen wird, davon ist Garcia überzeugt. Großes Interesse herrsche im Moment überall dort, wo es um den Test von komplexen Chips auf Wafer-Ebene geht. »Der Test muss sehr schnell erfolgen, denn die Testnadel darf nicht zu lange auf einem Pad bleiben, sonst steigt die Leistung exponentiell an, dann explodiert das Board. Wir bieten dafür eine hoch zuverlässige Technologie, die erstmals die bisherigen Probleme rund um den Test von KI- und HPC-Chips löst, die die Beteiligten derzeit drücken.« Deshalb zeigten sich große Hersteller von KI- und HPC-ICs, GPUs, CPUs und APUs genauso interessiert daran wie die Hersteller von Test-Equipment, Menlo Micro arbeitet bereits mit 14 der Top-20-Unternehmen in diesen Industrien zusammen.

Weil die Fertigung mit aus der Halbleitertechnik bekannten Prozessen auf 8-Zoll-Glas-Wafern durchgeführt wird, werden die Kosten nach der Überzeugung von Russ Garcia bei steigenden Stückzahlen um Größenordnungen sinken und schlussendlich unter denen von elektromechanischen Relais und Halbleiterschaltern liegen. »Dass wir unsere eigene Fab für die Entwicklung der Prozesse nutzen können, sowie für die Produktion in Stückzahlen, unterscheidet uns von vielen anderen Unternehmen, die in der Vergangenheit versucht haben, die MEMS-Technik zu umzusetzen, um HF-Schalter zu fertigen. Über eine derartig durchgehende Wertschöpfungskette verfügt sonst niemand, das unterscheidet uns von allen anderen Wettbewerbern – und wird der Schlüssel für unseren Erfolg sein.«