Interview mit Christian Blersch

»Unsere Produkte sind bayerische Originale«

Der Markt für Embedded-Systeme wächst – gerade Applikationen rund um KI und Edge Computing sind gefragt wie nie. E.E.P.D. setzt hierfür auf industrielle Boards im embedded-NUC-Formfaktor. Wie sich daraus auf den Kunden zugeschnittene Produkte entwickeln lassen, erklärt CEO Christian Blersch.

Herr Blersch, E.E.P.D. feiert in diesem Jahr sein 35-jähriges Bestehen. Wie hat sich das Unternehmen seit der Gründung weiterentwickelt und worauf richten Sie den Fokus am vielseitigen Embedded-Markt?

Christian Blersch: Begonnen haben wir als reiner Board-Hersteller, im Laufe der Jahre kamen viele OEM-Kunden hinzu und wir entwickelten unsere Standard-Boards stetig

weiter. 2008 haben wir in einem Asset Deal die insolvente Inova Computers GmbH aus Kaufbeuren übernommen, das war der Startschuss ins Systemgeschäft, damals noch unter dem Namen »EMTrust«. Inzwischen ist das Unternehmen in E.E.P.D. integriert und alle unsere Produkte laufen unter dem E.E.P.D.-Label. 2017 haben wir die ersten Boards unserer erfolgreichen »embeddedNUC«-Serie auf den Markt gebracht.

Mittlerweile ist die Serie je nach Typ in bis zu sieben Varianten erhältlich – vom Board bis hin zum System. Mit der breiten Palette können wir Produkte für beinahe jeden Bedarf liefern. Zudem haben wir 2020 unseren B2B-Onlineshop gestartet, um kurzfristig und schnell kleine Mengen unkompliziert zu liefern.

E.E.P.D. bedient vor allem den embedded-NUC-Formfaktor. Was macht den Formfaktor so besonders?

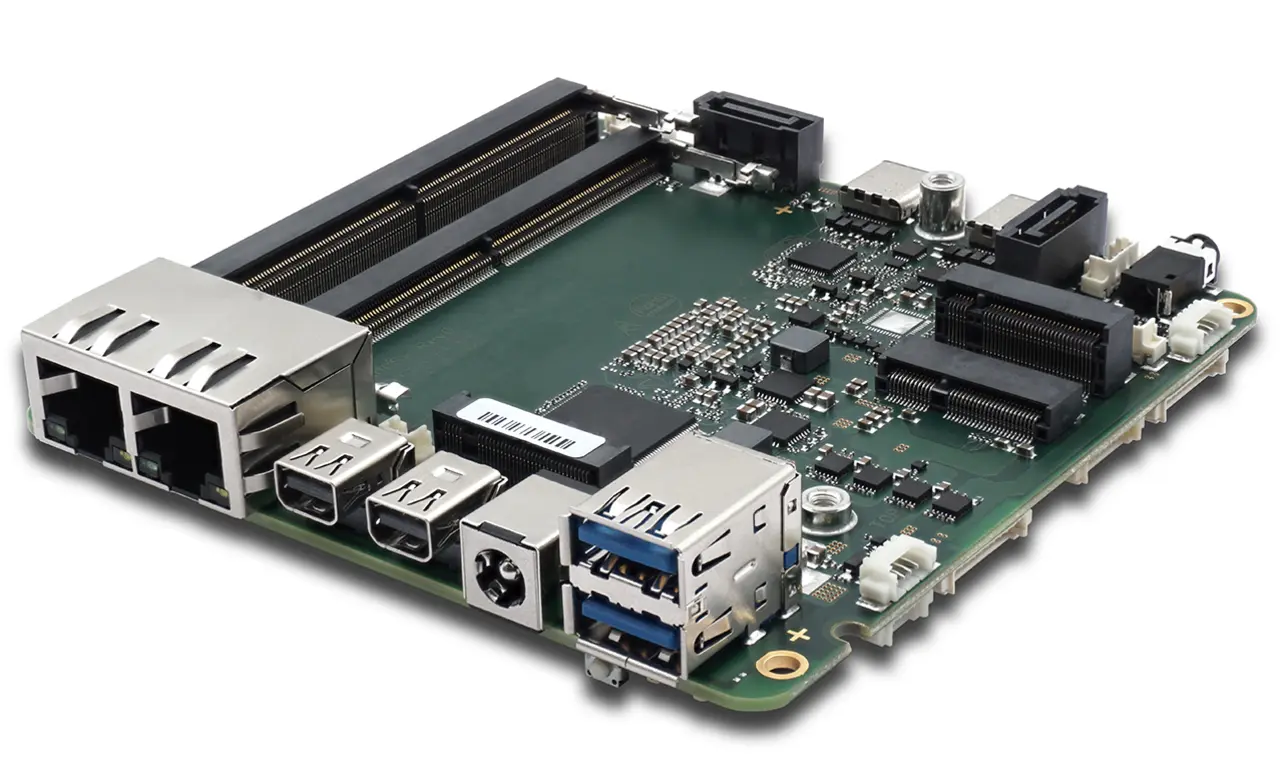

Das Besondere ist seine sehr kompakte Größe von etwa 10 cm x 10 cm und seine Vielseitigkeit. Zudem lassen sich die embedded NUC Boards sofort, ohne weitere Entwicklung beispielsweise eines Baseboards, einsetzen. On top kommt die langfristige Verfügbarkeit, da auf den Boards Embedded-CPUs eingesetzt werden, je nach Typ geben Hersteller eine Verfügbarkeit von bis zu 15 Jahren an. Fast alle Anforderungen, sei es eine besonders geringe Leistungsaufnahme mit weniger CPU-Leistung bis hin zur High-End-Applikation, können wir mit dem kleinen Formfaktor abdecken.

Sie haben sich »Made in Germany« auf die Fahnen geschrieben. Welche Teile der Wertschöpfungskette betrifft das und wie setzen Sie das Versprechen in

die Tat um?

Unser Firmensitz befindet sich seit 1998 in Weichs, nördlich von München. Hier haben wir alle Schritte der Wertschöpfungskette vereint – von der Entwicklung über die komplette Produktion inklusive des Bestückens der Boards, einem Prüffeld sowie der Systemmontage bis hin zum Versand. Ebenfalls ist dort unser Kundensupport untergebracht. Man könnte sogar sagen, dass alle unsere Produkte bayerische Originale sind – wir produzieren seit unserer Gründung 1988 ausschließlich in Deutschland.

Welchen Trend sehen Sie bei Industriecomputern in den nächsten fünf Jahren?

Vor dem Hintergrund der fortschreitenden Automation in Verbindung mit künstlicher Intelligenz (KI) sehe ich eine immer stärkere Nachfrage nach hochperformanten Systemen. Ich gehe daher von einer weiteren Leistungssteigerung bei den CPUs und den damit verbundenen Schnittstellen wie USB oder PCIe aus. Auch die Miniaturisierung und die Integration wird hier weiter voranschreiten. Wir möchten unsere Fähigkeiten kontinuierlich verbessern, um diese Anforderungen optimal umzusetzen. Das sind insbesondere der Einsatz aktueller Entwicklungs-Tools und das regelmäßige Anpassen unseres Maschinenparks an neue Technologien – hierfür schulen wir unsere Mitarbeitenden entsprechend.

Jobangebote+ passend zum Thema

Gibt es einen Einsatzbereich bzw. -zweck, den Kunden in den vergangenen Jahren immer stärker nachfragen?

Computer Vision und Kommunikation sind sehr gefragte Themen. Wir haben viele Kunden, bei denen die optische Erkennung eine sehr große Rolle spielt, sei es zum Beispiel in selbstfahrenden Maschinen und Robotern oder Systemen im Bereich der Edge-Server, um die Daten optimal für die Cloud aufzubereiten.

Gerade KI treibt derzeit viele Innovationen im Embedded-Bereich voran. Bieten Sie Ihren Kunden bereits Industrie-PCs mit KI-Funktionen an, sei es Hardware- als auch Software-seitig?

Viele unserer Kunden nutzen bereits die KI-Fähigkeiten unserer Rechnerplattformen. Insbesondere die Rechner mit integrierter Grafik von AMD, zum Beispiel unser embedded NUC Board »NUCS« kommen in vielen KI-basierten Applikationen zum Einsatz. Softwareseitig gibt es hier, basierend auf »ROCm«, Unterstützung für die Plattformen TensorFlow sowie DirectML.

Wie setzen Sie Anforderungen an die Nachhaltigkeit um, sei es beim Energiebedarf, der Bauteilbeschaffung/Logistik oder dem Recycling?

Generell sind wir darauf bedacht, unseren CO2-Fußabdruck sowie die Nachhaltigkeit beim Recycling so weit wie möglich zu optimieren. Auf unseren Firmengebäuden sind seit 2011 Photovoltaikanlagen installiert, die einen Großteil unseres Jahresstrombedarfs abdecken. Zudem haben wir mit vielen Kunden Mehrwegverpackungen in Umlauf, um den Müll so weit wie möglich zu minimieren. In der Beschaffung arbeiten wir ebenfalls, soweit möglich, mit Mehrwegverpackungen. Falls das nicht möglich ist, bevorzugen wir konsolidierte Lieferungen, um den Verpackungsanteil und den Logistikaufwand bestmöglich zu minimieren. Außerdem gab es bereits vor der Pandemie im Unternehmen Online-Meetings und wir bevorzugen sie noch immer, um die Umweltbelastung aufgrund von Geschäftsreisen zu verringern.

Sie bieten ebenfalls kundenspezifische Applikationen bzw. Full-Custom-Designs an. Auf welche Punkte legen Kunden hierbei derzeit am meisten Wert und

wie erfüllen Sie diese Wünsche?

Beim Full-Custom-Design sind in erster Linie spezielle kundenspezifische Funktionen in Verbindung mit einer nicht dem Standard entsprechenden Mechanik und Steckeranordnung gefordert. Idealerweise realisieren wir alles auf eine Leiterplatte, um störanfällige Steckverbinder oder Kabel zu vermeiden. Wir haben uns hierbei darauf spezialisiert, unsere Standardboards, zum Beispiel aus der embedded-NUC-Serie, als Basis zu nehmen und sie anschließend nach den Kundenwünschen zu modifizieren. Das ist in der Regel wesentlich kostengünstiger und schneller umsetzbar als ein komplettes Neudesign. Kundenspezifische Applikationen realisieren wir in einem Zeitraum von vier bis sechs Monaten.

Sie bieten außerdem End-of-Life-Support für viele ältere Produkte an. Wie hoch ist die Nachfrage danach und wie sieht solch ein Support im Detail aus?

Wir bieten für abgekündigte Produkte Support im Rahmen von Reparaturen in Verbindung mit professionellen Rework-Geräten an. Hierbei können wir alle kritischen Bauteile, bis hin zur CPU, austauschen. Gerade bei Kunden, die noch ältere Systeme verwenden und bei denen zum Beispiel ein neueres Produkt aus technischen Gründen nicht möglich ist, ist eine Reparatur zum Verlängern der Lebensdauer sehr wertvoll. Das ist ebenfalls ein großer Beitrag zu Nachhaltigkeit.

Herr Blersch, vielen Dank für das Gespräch.