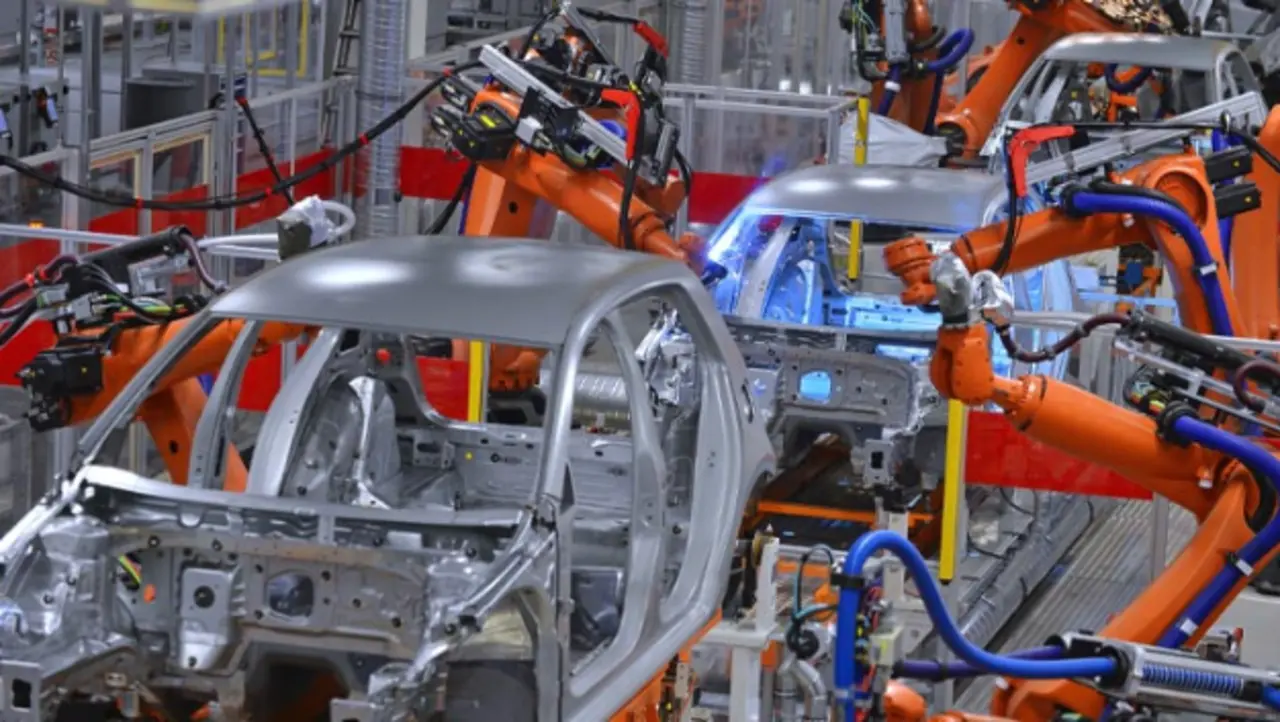

Fabrik der Zukunft

5 Trends für Industrie 4.0

Mit der zunehmenden Digitalisierung hat die Vision der Fabrik der Zukunft einen enormen Schwung bekommen. Ein Trend, der sich in den vergangenen Jahren abgezeichnet hat, ist KI. Doch setzt er sich auch im Jahr 2021 fort?

Während die Pandemie unseren persönlichen und beruflichen Alltag auf den Kopf gestellt hat, brachte sie für die Digitalisierung einen deutlichen Aufschwung. In der Industrie ist es ist mittlerweile unverzichtbar geworden, flexible Produktionssysteme autonomer zu gestalten. Hiermit bekommen Ingenieure die Möglichkeit, das Verhalten der Anlagen anhand von Simulationen zu validieren. Somit sind sie nicht mehr allein auf Testdurchläufe vor Ort angewiesen.

Folgende fünf Trends begleiten Industrie-Unternehmen in den nächsten Jahren:

Jobangebote+ passend zum Thema

1. wirtschaftlich erfolgreiche KI-Projekte

Künstliche Intelligenz (KI) hat über Smartphones, Fitnesstracker oder sonstige Smart Assistants bereits Einzug in die eigenen vier Wände gehalten. In der verarbeitenden Industrie hat man dagegen erst begonnen, ernsthaft über die Integration von KI nachzudenken. Produktionslinien der Zukunft werden sich jedoch in hohem Maße auf KI stützen. Gerade wenn es um vorausschauende Wartung, visuelle Qualitätsprüfung sowie das Optimieren von Fertigungsprozessen geht. KI wird der Vision einer vollautomatischen Fabrik den Weg. Letztendlich wird KI flexiblere und leistungsstärkere Maschinen-Software ermöglichen, die mit einer herkömmlichen Programmierung nicht möglich ist.

2. Virtuelle statt vor-Ort-Inbetriebnahmen

Maschinensoftware wird immer komplexer, Produktionsanlagen immer weiter modularisiert. Somit sind im Vorfeld weitreichende Simulationen erforderlich. Verstärkt wird der Trend mit den erschwerten Reisebedingungen aufgrund der Corona-Pandemie: Service- und Inbetriebnahmepersonal kommen gar nicht vor Ort, um nötige Arbeiten auszuführen. So werden Funktionstests von Produktionsanlagen künftig mit umfassenden Modellen zur Simulation und zur virtuellen Inbetriebnahme durchgeführt. Die Fabrik der Zukunft wird zweimal aufgebaut – erst virtuell, dann physisch. Voraussetzung dafür ist der digitale Zwilling: Er wird kontinuierlich mit Live-Daten gespeist und gibt über die gesamte Lebensdauer Auskunft über den Zustand der Anlage.

3. Verschmelzung von Produktionshalle und Büro

Im nächsten Schritt wird der IT-Bereich eine Veränderung erleben: Mit dem Vernetzen von Maschinen über Protokolle wie OPC UA oder dem Wechsel von Kabel hin zu drahtlosen Verbindungen über 5G. Programme auf Industrie-Steuerungen oder Edge-Geräten, werden noch enger mit Apps und Dashboards zusammenarbeiten und so Fertigung und Büro verschmelzen lassen. Zunehmend leistungsfähige Hardware ermöglicht sowohl das Ausführen komplexer KI-Algorithmen, sowie eine neue Ebene der Mensch-Maschine-Interaktion. Das geschieht vor allem mit dem automatisierten Verarbeiten von Textdaten und Spracherkennung – zum Beispiel Sprachassistenten.

4. Roboter und autonome Systeme auf dem Vormarsch

Eine flexible Produktion erfordert Roboter und autonome Handhabungssysteme. Das klassische Programmieren und Trainieren von Robotern ist nicht dazu geeignet, das System auf das Verarbeiten von großen und schnell wachsenden Mengen unterschiedlicher Güter vorzubereiten. Mithilfe von Reinforcement Learning und anderen Methoden der KI müssen Handhabungsgeräte der Zukunft dies automatisch lernen. Voraussetzung dafür sind jedoch hohe Rechenleistungen sowie das Verarbeiten großer Datenmengen – beides wurde in den letzten Jahren geschaffen.

5. Mehr Möglichkeiten für Ingenieure

Nachdem dieses Jahr gezeigt hat, wie wichtig Digitalisierung ist, könnten die nächsten Jahre offenbaren, wer für die Fabrik der Zukunft bereit ist und wer nicht. Unternehmen, die sich erfolgreich den Herausforderungen und Chancen einer zunehmend digitalen und virtuellen Welt stellen, müssen das mit Teams aus Ingenieuren mit erweiterten Domänenkenntnissen tun. Sie müssen in der Lage sein, Domänenwissen mit Fachkenntnissen in Technik und Tools von Unternehmen wie MathWorks zu kombinieren. Um für die Industrie-4.0-Zukunft und darüber hinaus gerüstet zu sein, müssen Unternehmen ihre Stellenausschreibungen überarbeiten und Ingenieure mit einem vollkommen veränderten Anforderungsprofil einstellen.

Ein Kommentar von Philipp H. F. Wallner, Industry Manager, Industrial Automation & Machinery bei MathWorks.