Minimierung von Trafo-Verlusten, Teil 1

Entwickler von Sperrwandlern – aufgepasst!

Fortsetzung des Artikels von Teil 3

Fokus auf Kupferverluste

Die Stärke der Verluste im Kupfer einer Wicklung wird beeinflusst durch:

- Die Wellenform des Stroms sowie die relative Größe der Gleich- und Wechselstromkomponenten

- Den gesamten Gleich- und Wechselstromwiderstand der Wicklungen

- Die Schaltfrequenz

- Verluste durch Proximity-Effekt

Insbesondere bei hohen Schaltfrequenzen und einer relativ starken Wechselstromkomponente in der Wellenform des Stroms nimmt der Widerstand durch den sogenannten Skin-Effekt zu. Der Skin-Effekt führt dazu, dass hochfrequente Wechselstromkomponenten eher im äußeren Teil des Drahtquerschnitts fließen. Dadurch verringert sich effektiv der Leiterquerschnitt und der Widerstand nimmt zu. Praktische Untersuchungen von Future Electronics an gängigen Transformatorbauformen, die mit Schaltfrequenzen unter 100 kHz betrieben werden, haben gezeigt, dass der Skin-Effekt und damit die Kupferverluste sich dadurch minimieren lassen, dass Kupferdraht mit einem Durchmesser von ≤ 0,5 mm verwendet wird.

Verluste durch den Proximity-Effekt addieren sich zu den Verlusten in der Kupferwicklung. Einfach ausgedrückt, verursacht ein Leiter, der von einem hochfrequenten Strom durchflossen wird, Kupferverluste in einem benachbarten Leiter durch ein Phänomen, das als Proximity-Effekt bekannt ist. Dieser Effekt führt dazu, dass sich die Kupferverluste mit jeder weiteren Lage in einer mehrlagigen Wicklung verstärken.

Jobangebote+ passend zum Thema

Um die Auswirkungen des Proximity-Effekts zu minimieren, muss der Entwickler daher die Anzahl der Lagen der Wicklung möglichst gering halten: idealerweise nicht mehr als zwei oder drei bei den Primär- und Sekundärwicklungen. Das gilt insbesondere dann, wenn die Wellenformen des Stroms einen hohen Anteil an Wechselstromkomponenten beinhalten (was im DCM-Betrieb der Fall ist).

Die Streuinduktivität nimmt mit dem Quadrat der Windungszahl (N²) zu und hängt von der Wicklungsgeometrie ab. Um die Streuinduktivität bei einem gegebenen Kern und Spulenkörper zu minimieren, sollte der Entwickler einen Kern wählen, der einen ausreichenden Querschnitt hat, um die für den benötigten Induktivitätswert erforderliche Windungszahl so gering wie möglich zu halten.

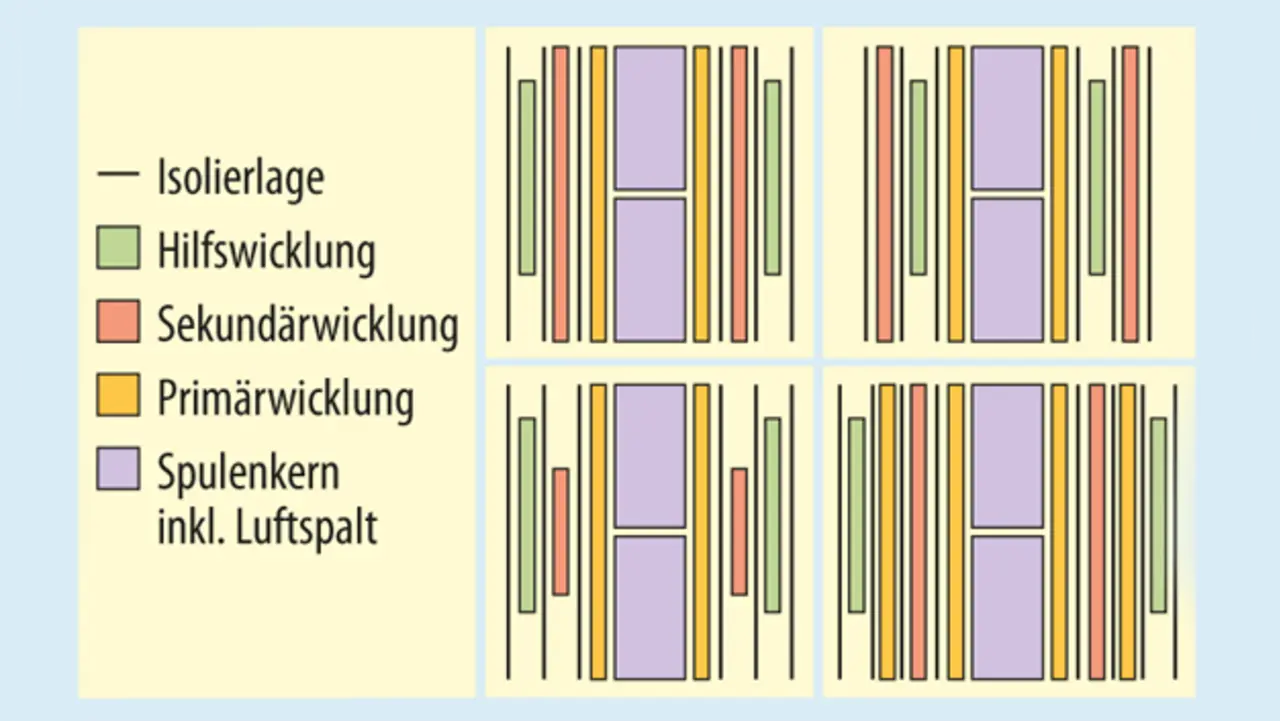

Ein weiterer wichtiger Faktor ist die bestmögliche Kopplung zwischen Primär- und Sekundärwicklung. Die besten Ergebnisse werden dann erreicht, wenn die Lagenbreiten der Primär- und Sekundärwicklungen übereinstimmen und die Wicklungen nebeneinander liegen oder wenn die sekundären Lagen zwischen jeweils zwei primären Lagen eingefügt werden (Bild 3).

Der zweite Teil des Beitrags beschäftigt sich mit dem Aspekt »Kernverluste« sowie mit der richtigen Vorgehensweise beim Aufbau eines Prototypen.

- Entwickler von Sperrwandlern – aufgepasst!

- Wandlerspezifikation beeinflusst das Transformator-Design

- Ursachen für Verluste und wie man sie vermeiden kann

- Fokus auf Kupferverluste