Die Zukunft des Steckverbinder-Designs

Zukunftssichere Datenkonnektivität im Fahrzeug

Die Elektrifizierung und das automatisierte Fahren führen auch zu höheren Anforderungen an Steckverbinder und Verkabelungen. Auf welche Aspekte beim Steckverbinder-Design besonders zu achten ist, lesen Sie in diesem Artikel.

Die Menge der elektronischen Komponenten, die in Autos verbaut werden, hat in den vergangenen zwei Jahrzehnten deutlich zugenommen und wird auchin den kommenden Jahren weiter steigen. Jüngste Prognosen von McKinsey & Company schätzen, dass der weltweite Markt für Automobil-Software und -Elektronik bis 2030 einen Wert von 462 Mrd. US-Dollar erreichen wird. Für die Jahre 2019 bis 2030 entspräche dies einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 5,5 Prozent.

Diese Ausweitung der Fahrzeugelektronik war zunächst nur bei Luxusfahrzeugen zu beobachten, doch die Verbrauchernachfrage nach technologischen Möglichkeiten wächst und betrifft nun auch Modelle der Mittel- und Economy-Klasse. Vor allem fortgeschrittene Komfort- und Infotainment-Funktionen haben hierzu beigetragen – kombiniert mit ausgefeilteren Sicherheitsmerkmalen. Aber auch die Elektrifizierung von Fahrzeugen und die Entwicklung hin zu mehr Systemautonomie zählen zu den Ursachen. Das Ergebnis sind höhere Anforderungen an die verbaute Hardware – vor allem an Steckverbinder und Verkabelungen, über die Daten und Energie übertragen werden.

Verbraucher verlassen sich zu Hause, im Büro und unterwegs auf moderne Technik. Inzwischen erwarten sie ein ähnliches Maß technologischer Unterstützung auch in ihren Fahrzeugen, um Multimedia- und Internet-basierte Dienste auch im Fahrzeug nutzen zu können. Darüber hinaus wollen die Konsumenten auch die Möglichkeit haben, die Fahrzeugumgebung an eigene Vorlieben anzupassen. Sie erwarten, dass persönliche Einstellungen auf dem Smartphone gespeichert und beim Einsteigen automatisch synchronisiert werden können. Das bedeutet, dass bislang isolierte Systeme wie Innenraumbeleuchtung, Sitzposition und Klimatisierung nun viel mehr miteinander vernetzt werden müssen, um dieses Versprechen der Personalisierung erfüllen zu können.

Doch nicht nur die gestiegenen Wünsche der Verbraucher sind für die immer stärkere Vernetzung und Datenzentrierung verantwortlich. Konnektivität wird darüber hinaus eine entscheidende Rolle dabei spielen, Staus und das Risiko von Unfällen zu reduzieren. Mit dem Aufkommen der Fahrzeug-zu-Infrastruktur-(V2I-) und Fahrzeug-zu-Fahrzeug-(V2V-)Kommunikation lassen sich Informationen über Verkehrsprobleme, ungünstige Wetterbedingungen, Streckenhindernisse und andere Probleme allesamt über ein Netz von Fahrzeugen austauschen.

All diese Faktoren werden sich erheblich auf das Datenvolumen auswirken, das in Fahrzeugen übertragen wird. Sei es zwischen den Steuergeräten der Fahrzeuge oder in der Kommunikation der zahlreichen bordeigenen Systeme, darunter Sensoren, Aktuatoren, Ventile, Relais, Infotainment-Geräten und Batteriemanagement-Systemen. Die Fähigkeiten automobiltechnischer Verbindungselemente müssen somit erweitert werden, wobei es gleichzeitig darauf ankommt, auch die Größe der Komponenten zu verringern, um den knappen Platzverhältnissen gerecht zu werden.

Ähnlich gilt es, den Kabelbaum bestmöglich zu verschlanken. Als einer der wichtigsten Faktoren für das Gesamtgewicht eines Fahrzeugs hat der Kabelbaum erheblichen Einfluss auf die Fahrzeugeffizienz – sowohl bei Fahrzeugen mit Verbrennungsmotor, bei denen ein möglichst geringer Treibstoffverbrauch angestrebt wird, als auch bei Elektrofahrzeugen, bei denen die maximale Reichweite zählt.

Die Auswirkungen zunehmender Fahrzeugautonomie auf den Daten-Overhead

Um mehr Funktionen für autonomes Fahren unterstützen zu können, wird die Zahl der integrierten Datenerfassungsquellen erheblich zunehmen. Schon teilautonomes Fahren wird eine Fülle hochauflösender Kameras und 3D-Bildgebungslösungen wie Lidar und Radar erfordern. Bei vollautonomen Fahrzeugen werden diese Anforderungen noch höher sein. Dann muss das Design zusätzliche Sensoren und Redundanzmaßnahmen berücksichtigen.

Umgebungslicht und Wetterbedingungen sind weitere Faktoren, die den Betrieb der Sensoren beeinflussen. Daher ist es auch ungünstig, sich auf nur einen Bildgebungsmechanismus zu verlassen. Durch das gleichzeitige Erfassen von Daten mehrerer Quellen kann der Bordcomputer prüfen, ob das, was wahrgenommen wird, real ist, und so die bestmögliche Entscheidung treffen – etwa, ob gebremst oder ausgewichen werden soll. So können zum Beispiel Videokameras bei schlechten Lichtverhältnissen eine Nebelbank als feste Wand wahrnehmen. Durch den Abgleich dieser Daten mit denen eines Lidar-Systems kann der Fahrzeugcomputer dann aber die wahre Form der Wand ermitteln.

Aufgrund der Sicherheitsrelevanz vieler dieser Anwendungen ist Redundanz eine entscheidende Voraussetzung. Mit zunehmender Autonomie nimmt auch der Eingriff durch den Fahrer ab, sodass sichergestellt sein muss, dass der Sensor ordnungsgemäß funktioniert und nützliche Daten liefert. Sind die Daten nicht korrekt, muss das Fahrzeug Informationen von anderen Sensoren nutzen, um die Situation richtig einschätzen zu können.

Mit Blick auf die Zukunft wird es für Automobil-OEMs schwierig, genau vorherzusagen, welche Funktionen benötigt werden. Was die unterstützende Datenkonnektivität anbelangt, sollten genügend Vorkehrungen getroffen worden sein. Allerdings muss der Einbau zusätzlicher Funktionen gegen das Minimieren von Übertechnisierung abgewogen werden, da der Einbau großer Komponenten und zusätzlicher Verkabelung Kosten und Gewicht des Fahrzeugs in die Höhe treibt.

Entscheidende technische Überlegungen

Moderne Fahrzeug-Steckverbindungen müssen viele Bedingungen erfüllen. Erstens müssen die Spezifikationen des Steckverbinders den Anforderungen an die Belastbarkeit unter den anspruchsvollen Umgebungsbedingungen von Automobilen entsprechen, die von Vibrationen und hohen Temperaturen bis hin zum Eindringen von Staub und Flüssigkeiten reichen.

Zum anderen wird der für Komponenten insgesamt verfügbare Platz mit zunehmender Funktionalität von Designs immer kleiner, sodass es einer kompakten Lösung bedarf. Angesichts der steigenden Anforderungen an die Systemkommunikation sind für höhere Datenübertragungsraten und eine größere Zahl einzelner Komponenten Steckverbinder mit höherer Pin-Zahl und geringerer Größe erforderlich.

Bei Steckverbindern, die Strom liefern, stellt die enge Platzierung der Pins eine Herausforderung dar. Das Verhindern von Lichtbögen zwischen eng beieinander liegenden Pins und das Aufrechterhalten ausreichender Kriech- und Luftstrecken auf der Rückseite sind von höchster Bedeutung. Umgekehrt profitieren Datenverbindungen von näher beieinander liegenden Pins, da dies die Umsetzung von Twisted Pairs erleichtert und das Übersprechen reduziert. In einem Fahrzeug hat jede einzelne Steckverbinder-Anwendung ihre eigenen physikalischen Gesichtspunkte, die genau berücksichtigt werden müssen.

Die längere Lebensdauer von Fahrzeugen und die Miniaturisierung stellen immer höhere Anforderungen an Steckverbinder, sodass der Materialauswahl eine kritische Bedeutung zukommt. Steckverbinderkontakte müssen aus einem Material gefertigt sein, das qualitativ hochwertige Signale liefert und zugleich beständig gegenüber Vibrationen, Temperatur und Witterungseinflüssen ist. Bei Leistungssteckverbindern müssen die Kontakte außerdem eine hohe elektrische Leitfähigkeit besitzen, um mögliche Verluste zu verringern. Die ausgewählten Materialien für alle Verbindungen müssen OEMs eine kostengünstige Lösung bieten und zugleich die Spezifikationen der Anwendung erfüllen.

Durch die enge Zusammenarbeit mit Automobil-OEMs konnte sich Molex umfassendes Wissen über die Auswirkungen der Miniaturisierung und der längeren Lebensdauer von Fahrzeugen erarbeiten – Wissen, was zur Entwicklung einer neuartigen Kontaktschnittstelle geführt hat: der »ZeroWear«-Technik. Diese Innovation beugt über lange Zeiträume hinweg dem Verschleiß der Terminal-Schnittstelle und der Bildung hoch resistiver Oxide vor.

Die reibungsarmen Eigenschaften der Schnittstelle tragen zudem dazu bei, die Abnutzung des Steckverbinders durch wiederholte Einsteck- und Entkopplungszyklen zu verringern, während sie ein essenzielles Gleichgewicht zwischen geringer Steckkraft und elektrischem Widerstand aufrechterhalten. Die ZeroWear-Technik ist eine entscheidende Voraussetzung für Fortschritte in der Miniaturisierung und ermöglicht es Molex, widerstandsfähigere, stabilere und langlebige Komponenten bereitzustellen, die für die nächste Generation von Fahrzeugen benötigt werden.

Einfluss der Größe auf die Produktionsqualität

Da die Anschlussklemmen immer kleiner werden (manchmal so klein, dass man ein Mikroskop benötigt, um bestimmte Merkmale erkennen zu können), wird es schwieriger, die Fertigungstoleranzen einzuhalten und zugleich die Produktion von Großserien zu unterstützen. Für Hersteller wie Molex ist eine hochentwickelte Produktionsumgebung der Schlüssel zur Herstellung gleichbleibend hochwertiger Komponenten, die den neuesten Branchenanforderungen entsprechen.

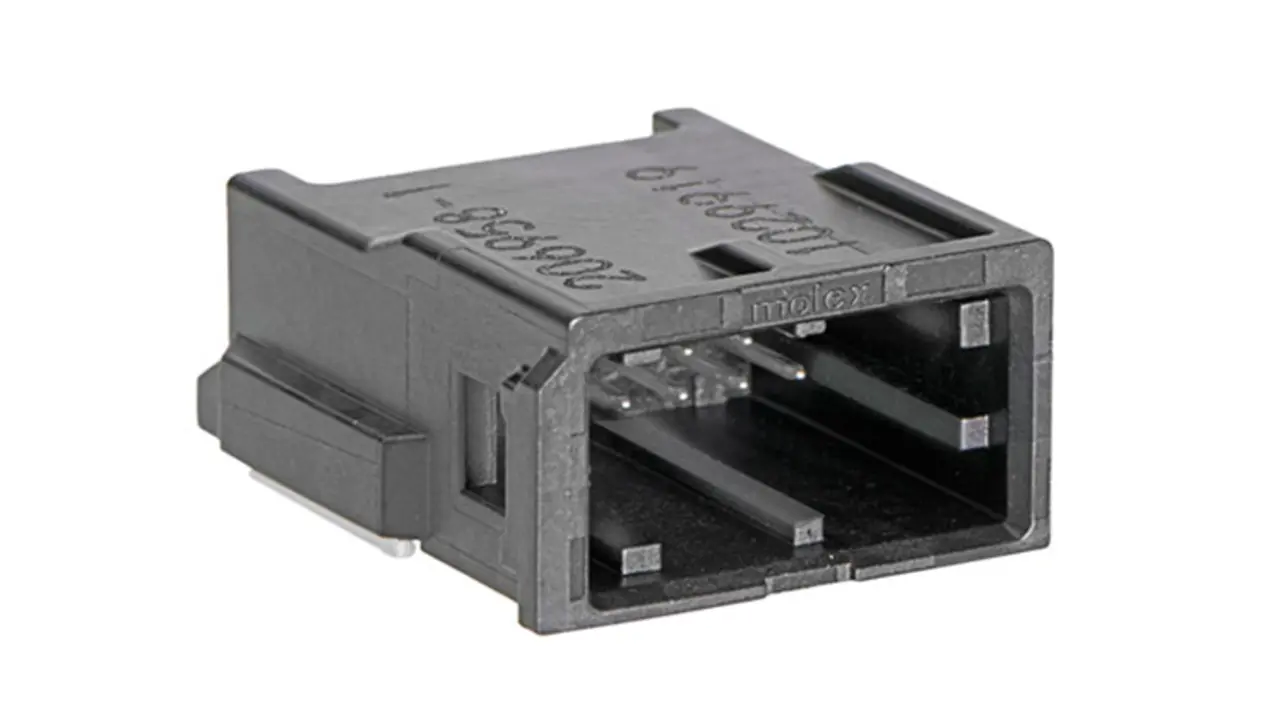

Um diesen Anforderungen gerecht zu werden, hat Molex ein Portfolio kompakter, robuster Steckverbinder mit hoher Packungsdichte speziell für den Einsatz in Automobilen entwickelt. Dazu zählt auch der USCAR-konforme ConnTAK50 – ein Steckverbinder mit bis zu 22 Pins und einem schlanken Gehäuse, der in ein- oder zweireihiger Ausführung erhältlich ist. In Kombination mit vertikalen SMT-Stiftleisten, die eine automatisierte Montage erleichtern, ist der Steckverbinder ideal für Anwendungen wie Videokameras, Sitz-/Spiegelsteuerungen und Batteriemanagementsysteme.

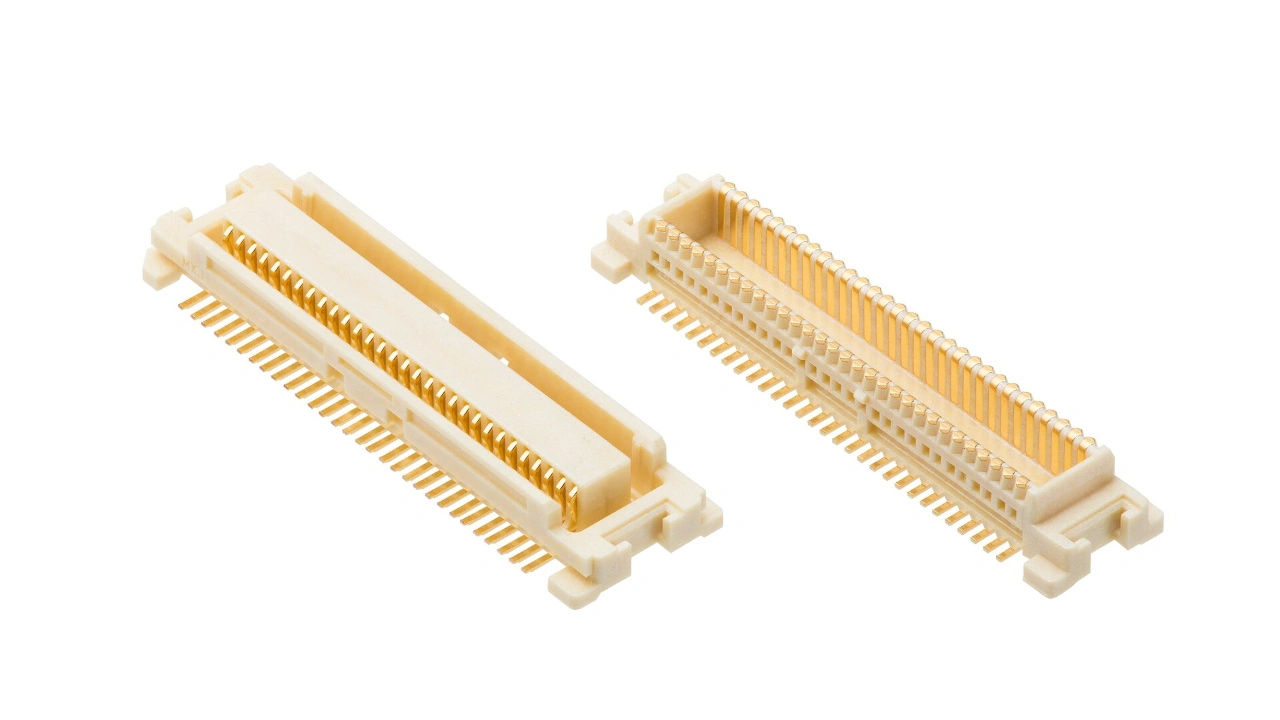

Steckverbinder sind dabei nicht die einzigen Komponenten, deren Anzahl in Fahrzeugen zunimmt. Durch den Einsatz hochentwickelter elektronischer Systeme ist auch die Zahl der Leiterplatten gestiegen, wodurch ein weiterer Bedarf nach geeigneten Steckverbindern entstanden ist.

Molex stellt für diesen eine breite Palette von Board-to-Board-Steckverbindern her, darunter die Produktlinie SlimStack, die in einer Vielzahl enger Raster (bis 0,35 mm) und mit bis zu 200 Pins erhältlich ist. Diese Steckverbinder sind bereits in vielfältigen Automobilanwendungen erfolgreich im Einsatz, darunter für LiDAR, zentrale Informationsanzeigen, Head-up-Displays und Infotainment, wo sie zur Miniaturisierung von Designs beitragen.

Eine neue Ära der Vernetzung im Fahrzeug

Der Übergang von domänenbasierten zu zonenbasierten Architekturen wird enorme Vorteile für die Fahrzeugkonnektivität mit sich bringen und die Vernetzungsinfrastruktur drastisch rationalisieren. Daten von Sensoren müssen dann nicht mehr den ganzen Weg zu einem zentralisierten Kontrollzentrum zurücklegen, bevor sie an den entsprechenden Aktuator weitergeleitet werden, da die Übertragung viel lokaler erfolgt.

Neben der Verkürzung der Reaktionszeiten reduziert diese Design-Änderung die Komplexität der einzelnen Systeme, indem kleinere Zonen geschaffen werden und das Gesamtgewicht des Fahrzeugs durch deutlich kürzere Kabelwege verringert wird. Um diese Entwicklung zu unterstützen, arbeitet Molex eng mit Kunden aus der Automobilindustrie zusammen und setzt Multi-G-Ethernet-Lösungen ein, um eine zonale Architektur zu ermöglichen.

In der Transformation bestehen

Die Automobilindustrie durchläuft einen tiefgreifenden Wandel. Mit Blick auf die zunehmende Elektrifizierung und den ständig steigenden Bedarf an Fahrzeugdaten wollen Automobil-OEMs ihre Fahrzeuge zukunftssicher machen. Sie wollen die sich wandelnden Markterwartungen erfüllen können, ohne dabei häufig in teure Neu-Designs investieren zu müssen. Um der Entwicklung immer einen Schritt voraus zu sein, sollten Fahrzeughersteller von der Konzeption bis zur Produkteinführung eng mit ihren Lieferanten für Verbindungstechnik zusammenarbeiten.

Dieser kooperative Ansatz ermöglicht es Automobil-OEMs, die umfangreiche Erfahrung von Steckverbinder-Herstellern wie Molex zu nutzen. Beginnt man die Zusammenarbeit frühzeitig in der Entwicklung, kann man die genauen Anforderungen besser einschätzen und eine optimale Lösung empfehlen. Dieser Ansatz senkt die Entwicklungskosten und kann dazu beitragen, die Standardisierung von Steckverbindern für bestimmte wiederkehrende Anwendungen zu erhöhen. Mehr Synergie und Wissensaustausch zwischen Fahrzeug-OEMs und Steckverbinder-Lieferanten können sich positiv auf das Design von Steckverbindungen auswirken und ermöglichen Produkte, die auf kritische Anwendungen hin optimiert wurden.

Der Autor

Kyle Glissman

ist Global Product Manager bei Molex