Elektromobile Ideen verwirklichen

Rapid-Control-Prototyping für neue Regelstrategien im E-Fahrzeug

Fortsetzung des Artikels von Teil 2

Elektromotor mit hoher Dynamik

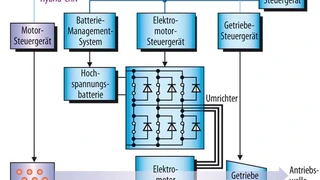

Elektrofahrzeuge sind Fahrzeugen mit Verbrennungsmotoren in einigen wichtigen Eigenschaften überlegen. Dazu zählen der viel höhere Wirkungsgrad, die vorteilhafte Drehmoment- und Leistungscharakteristik und lokale Emissionsfreiheit. Damit ein Elektrofahrzeug diese Vorteile ausspielen kann, muss der Traktionselektromotor optimal geregelt werden. Dafür werden spezielle Ansteueralgorithmen im Elektromotor-Steuergerät abgebildet.

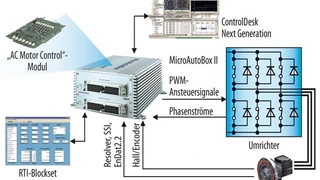

Beispielsweise wechselt die E-Maschine für die Energierückgewinnung beim Bremsen in den Generatorbetrieb. Dabei wird der dreiphasige Generatorstrom gleichgerichtet und rekuperativ in die Hochvoltbatterie zurückgespeist. Als Traktions-E-Maschine kommen unterschiedliche Elektromotoren wie Synchron- oder Asynchronmaschinen zum Einsatz. Zudem sorgen X-by-Wire-Systeme für Lenkung und Bremsen und die Elektrifizierung der Nebenaggregate für weitere Typen von Elektromotoren. Elektrische Öl-, Wasser- und Hydraulikpumpen nutzen beispielsweise Brushless-Direct-Current-Motoren (BLDC) als Antriebe. Gerade in einer frühen Entwicklungsphase wollen Konzept-Ingenieure daher schnell und unkompliziert Vor- und Nachteile unterschiedlicher E-Maschinen und Regelstrategien untersuchen. Das erfordert die breite Unterstützung von dreiphasigen Elektromotoren mit ihren vielfältigen Positionsgebern wie Resolvern, Inkremental-Encodern oder Absolutwertgebern mit SSI/EnDat-Protokoll. Die grundlegenden PWM-Ansteuermuster für die Leistungselek-tronik sollten als Simulink-I/O-Blockset zur Verfügung stehen, so dass sich die Konzept-Ingenieure auf die Umsetzung und Optimierung höherwertiger Regelfunktionen wie die feldorientierte Regelung konzentrieren können.

Neben der komplexeren Ansteuerung der Leistungselektronik ist es vor allem die Dynamik des Elektromotors, die neue Anforderungen an die RCP-Entwicklungswerkzeuge stellt. Die Regeldynamik von Traktionselektromotoren erfordert bis zu zehnfach schnellere Abtastraten der Reglermodelle im Vergleich zum Verbrennungsmotor. Beispielsweise werden Momenten- bzw. Stromregler des Elektromotors oft mit 50-µs- bzw. 20-kHz-Taktraten betrieben. Um diese Anforderungen mit der MicroAutoBox II abzudecken, werden die Möglichkeiten eines integrierten FPGA genutzt. So kann die rechenintensive Signalverarbeitung von Positionssensorik, Motorstrommessung sowie PWM-Mustergenerierung parallel und mit kurzer Berechnungsdauer auf dem FPGA umgesetzt werden, ohne dass dafür Rechenkapazität des MicroAutoBox-II-PowerPC-Prozessors benötigt wird. Die spezifischen I/O-Schnittstellen für die Anbindung von Elektromotoren sind auf das „AC Motor Control“-Modul (Bild 2) ausgelagert.

Es wird auf das FPGA-Board gesteckt und ist vollständig in die Micro-AutoBox II integriert. Unterstützt wird dieses Modul von einem vordefinierten I/O-Blockset und Simulink-Demomodellen, die einen schnellen Einstieg ermöglichen.

Jobangebote+ passend zum Thema

Rapid-Control-Prototyping-Werkzeuge für die Umsetzung neuer Regelstrategien im elektrifizierten Fahrzeug

- Rapid-Control-Prototyping für neue Regelstrategien im E-Fahrzeug

- Das Hybridsteuergerät als zentraler Koordinator

- Elektromotor mit hoher Dynamik

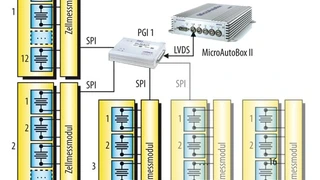

- Batterie: Die zentrale Frage

- Vorausschauend die Reichweite erhöhen

- Vorteil: Nur ein Werkzeug