Elektromobile Ideen verwirklichen

Rapid-Control-Prototyping für neue Regelstrategien im E-Fahrzeug

Fortsetzung des Artikels von Teil 3

Batterie: Die zentrale Frage

Eine noch ungelöste Frage rund um die Marktakzeptanz von Elektrofahrzeugen ist die nach einer zuverlässigen, praxistauglichen und gleichzeitig günstigen Batterietechnologie. Dazu werden heute verschiedene Materialkombinationen untersucht und auf ihre Tauglichkeit als mobiler Energiespeicher in Kraftfahrzeugen bewertet. Beispielsweise hängt die Leistung einer Li-Ion-Batterie entscheidend von der Batterietemperatur, dem Alter, den Lade- und Entladeströmen der Batterie sowie dem Ladezustand (SOC; State of Charge) jeder einzelnen Zelle ab.

Ein Batterie-Management-System (BMS) muss diese Parameter sorgfältig für jede Zelle erfassen und regeln. Algorithmen für das Auf- und Entladen der Zellen abhängig vom Systemverhalten und Zellenzustand müssen dazu optimiert und abgestimmt werden. Dies stellt komplexe Anforderungen an das Hardware-Frontend eines BMS hinsichtlich Messgenauigkeit, verfügbarer Kanalanzahl und Echtzeitfähigkeit der Datenübertragung. Zellspannungen müssen hochgenau mit einer Auflösung von wenigen Millivolt gemessen und gleichzeitig Gleichspannungen von mehreren 100 V unterdrückt werden.

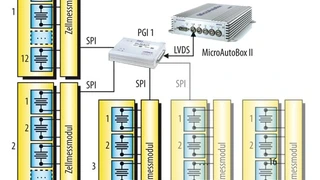

Um diese Anforderungen zu erfüllen, kann die MicroAutoBox II durch separate Zellmessmodule erweitert werden (Bild 3). Genutzt wird dazu das FPGA-basierte PGI (Programmable Generic Interface) von dSpace, an das kommerziell verfügbare Zellmessmodule angebunden werden. So bietet das Mess-Frontend für Li-Ion-Batterien die Möglichkeit, mit einem Modul zwölf Zellen mit einer Toleranz von ±2 mV zu erfassen. Abhängig von der Batteriekonfiguration lassen sich bis zu 16 Module skalierbar an eine MicroAutoBox II anbinden. Die breitbandige und latenzoptimierte Anbindung der Messmodule an die MicroAutoBox II per LVDS-Schnittstelle sorgt für eine leistungsfähige Übertragung der Zellspannungswerte und ermöglicht die Umsetzung von innovativen Ladungsausgleichs- und Betriebsstrategien mit hohen Modellabtastraten. Aufgrund der hohen Rechenleistung der MicroAutoBox II und der durchgängigen Matlab/Simulink-Integration lassen sich weitergehende BMS-Algorithmen schnell aufsetzen und optimieren.

Jobangebote+ passend zum Thema

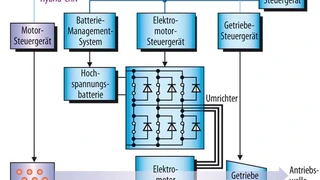

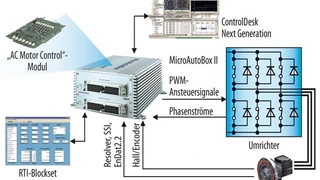

Rapid-Control-Prototyping-Werkzeuge für die Umsetzung neuer Regelstrategien im elektrifizierten Fahrzeug

- Rapid-Control-Prototyping für neue Regelstrategien im E-Fahrzeug

- Das Hybridsteuergerät als zentraler Koordinator

- Elektromotor mit hoher Dynamik

- Batterie: Die zentrale Frage

- Vorausschauend die Reichweite erhöhen

- Vorteil: Nur ein Werkzeug