Mentor Graphics – eine Siemens-Tochter

Optimiertes Thermo-Management für effizientere Antriebsstränge

Fortsetzung des Artikels von Teil 1

Langjährige Expertise beim Thermo-Management...

Einer der wichtigsten Trends, um bei Fahrzeugen den Umweltanforderungen gerecht zu werden, besteht in der Elektrifizierung. Während dies in Zukunft die Landschaft der Automobilindustrie verändern wird, erfordert die Umsetzung hin zu rein elektrisch angetriebenen Flotte Zeit. Bisher machen Fahrzeuge mit konventionellen Verbrennungsmotoren noch immer etwa 99 Prozent aller verkauften Automobile aus.

Bis 2040 sollen es dann immer noch etwa 65 Prozent sein. Das heißt: Es gibt noch immer viel zu tun, um Elektrofahrzeuge für den Massenmarkt verfügbar zu machen. Mit anderen Worten, die Anforderungen an die Entwicklung von Verbrennungsmotor-Antriebsträngen war nie größer. Dabei entfällt ein großer Teil der Entwicklungsarbeit auf das Thermo-Management des Fahrzeuges. Insbesondere drei Schwerpunkte sind zu beachten: Kleinere Motoren brauchen weniger Treibstoff. Wenn man allerdings die Motorgröße reduziert und alles andere beibehält, dann erfährt der Fahrer deutlich weniger Performance vom Fahrzeug. Das mag für einige Nutzer akzeptabel sein, während andere das nicht in Kauf nehmen wollen. Deshalb nutzen manche Hersteller Turbolader-Systeme. Sie ermöglichen kleinere Motoren, benötigen aber oft zusätzliche Komponenten wie Turbine, Kompressor, Ladeluftkühler oder eine Bypass-Klappe (waste gate). All das erfordert eine sorgfältige Entwicklung für einen effizienten Betrieb.

Ein anderer wichtiger Bereich ist die Wiederverwendung der abgeführten Wärme. Viele Fahrzeuge wandeln 60 Prozent und mehr des zugeführten Treibstoffs in Wärme um. Daher haben OEMs die Nutzung dieser abgeführten Wärme im Blick. Die Umsetzung kann relativ einfach sein, wie bei der Nutzung der Abgaswärme, um den Treibstoff vorzuwärmen, bevor er im Motor verbrannt wird. Es können aber auch komplexe Verfahren genutzt werden, wie bei Systemen mit einem Organic Rankine Cycle oder in thermoelektrischen Generatoren. Auch wenn diese Systeme kein Wundermittel darstellen, sind die Wirkungsgrad-Vorteile bei kosteneffizienter Implementierung nicht außer Acht zu lassen.

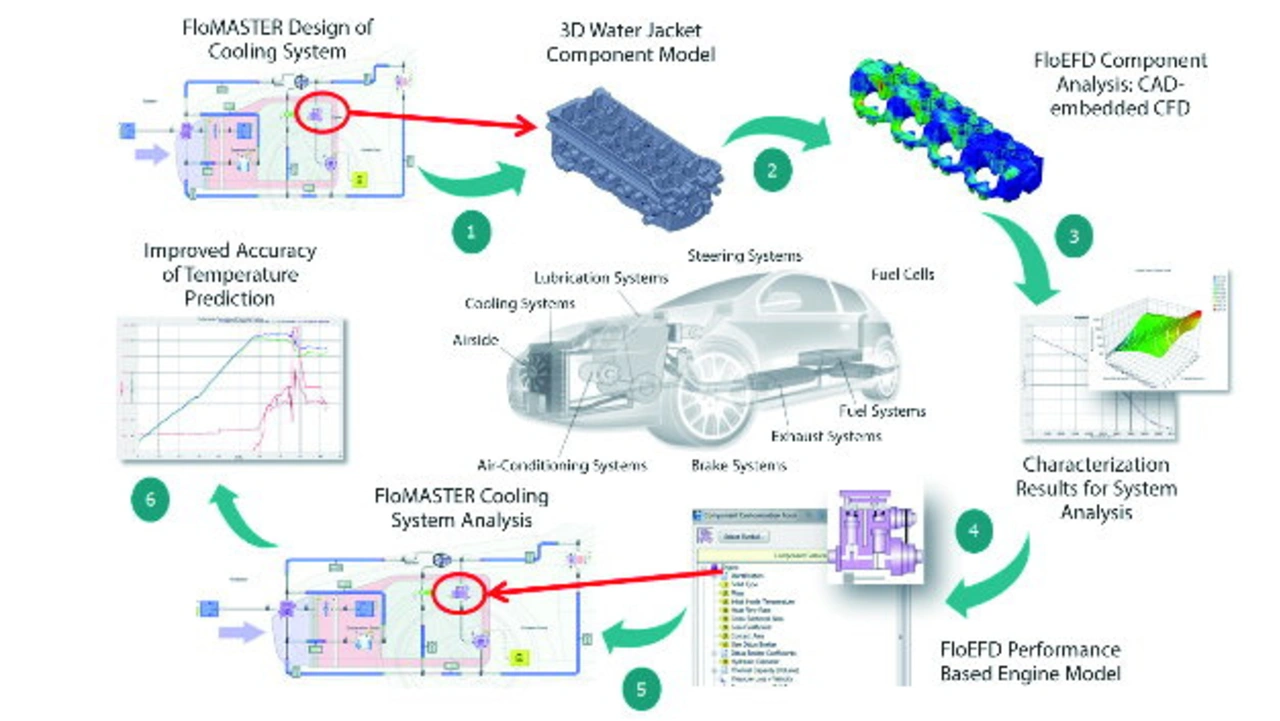

Alle Komponenten müssen kontinuierliche optimiert und verbessert werden (Bild 3). Das trifft auch für die Systeme zu, die in Wechselwirkung mit dem Antriebsstrang stehen. Die wichtigsten Bereiche werden dabei weiterhin der Kühlwassermantel für den Motor, die Schmierung für Motor und Getriebe sowie Heizung, Lüftung, Klimatisierung und Komfortfunktionen sein. All diese Systeme und die zugehörigen Komponenten können optimiert werden, insbesondere Wärmetauscher, Luftführung und Steuerventile. Dieser Bereich wird zwar keine grundlegenden Veränderungen mit sich bringen, aber trotzdem kritisch für das Design sein und sollte daher mit neuen Technologien möglichst das volle Potenzial ausschöpfen.

Mentor verfügt über eine langjährige Expertise beim Thermomanagement für Automobile. Das beinhaltet insbesondere die Tools FloMASTER mit 1D-Thermo-Strömungs-Modellierung auf Systemebene als auch die CAD-integrierte Strömungssimulations-Software FloEFD. Die Strömungsoptimierung für die Kühlung und Motorbeatmung und das Thermomanagement einerseits und die Reduzierung des Kraftstoffverbrauchs und der Emissionen andererseits waren die Zielsetzung für die Entwicklung dieser Tools.

In dem Whitepaper „Vehicle Thermal Management Powertrain Simulation“ werden die Vorteile der 1D/3D-CFD-Simulation erläutert, und es wird gezeigt, wie Firmen wie Mitsubishi, Fiat, Chrysler, Mahle, Dr. Schneider und Liebherr damit die thermischen Anforderungen an ihre Antriebsstrang-Designs umgesetzt haben.

- Optimiertes Thermo-Management für effizientere Antriebsstränge

- Langjährige Expertise beim Thermo-Management...