Heckleuchten effizient ansteuern

Platzoptimierte LED-Treiber mit PWM-Engine und Diagnosefunktion

Da der Platz auf dem elektrischen Modul einer Kfz-Heckleuchte begrenzt ist, müssen mehrere Funktionen mit nur einer Schaltung umgesetzt werden – zum Beispiel das Schluss- und Bremslicht. Möglich wird das durch den Einsatz von ICs mit integrierter PWM-Engine.

Die verschiedenen Lichtfunktionen einer Heckleuchte ermöglichen es dem Fahrer, seine Absicht anzuzeigen, bevor er beispielsweise seine Geschwindigkeit oder Richtung ändert. Dadurch können gefährliche Situationen verhindert werden. Zusätzlich dienen Heckleuchten durch ihr markantes Design als wichtiges Unterscheidungs- und Wiedererkennungsmerkmal für die Herstellermarke. Allerdings sind der Gestaltungsfreiheit der Hersteller Grenzen gesetzt, denn eine spezielle Form der Leuchten bietet für das elektrische Modul nur begrenzt Platz.

Es ist also wichtig, neben den Kosten auch den Platzbedarf auf dem Modul zu optimieren, zum Beispiel indem verschiedene Funktionen mit derselben Schaltung realisiert und nur wenige zusätzliche Bauteile für die Differenzierung verwendet werden. Heckleuchten können beispielsweise als RCL (Rear Combination Lamp) implementiert werden.

Eine RCL setzt sich aus dem Schluss- und dem Bremslicht zusammen. Diese beiden Funktionen haben zwar unterschiedliche Lichtstärken, teilen sich jedoch in der Regel dieselben LEDs. Üblicherweise verwendet das Schlusslicht dabei eine um bis zu zehn Prozent geringere Lichtintensität als das Bremslicht. Um die beiden notwendigen Stufen der Lichtintensität zu erreichen, wird meistens ein Pulsweitenmodulationssignal (PWM) verwendet. Das Besondere daran: Für beide Funktionen kann die jeweilige Schaltung beibehalten werden.

Da die Anforderungen je nach OEM variieren, gibt es verschiedene Möglichkeiten, eine RCL zu implementieren. Für eine einfache und kostengünstige Implementierung ist zum Beispiel der LITIX Basic+ TLD2252-2EP von Infineon geeignet, denn der IC ist bereits mit einer integrierten PWM-Engine ausgestattet.

Flexible PWM-Engine

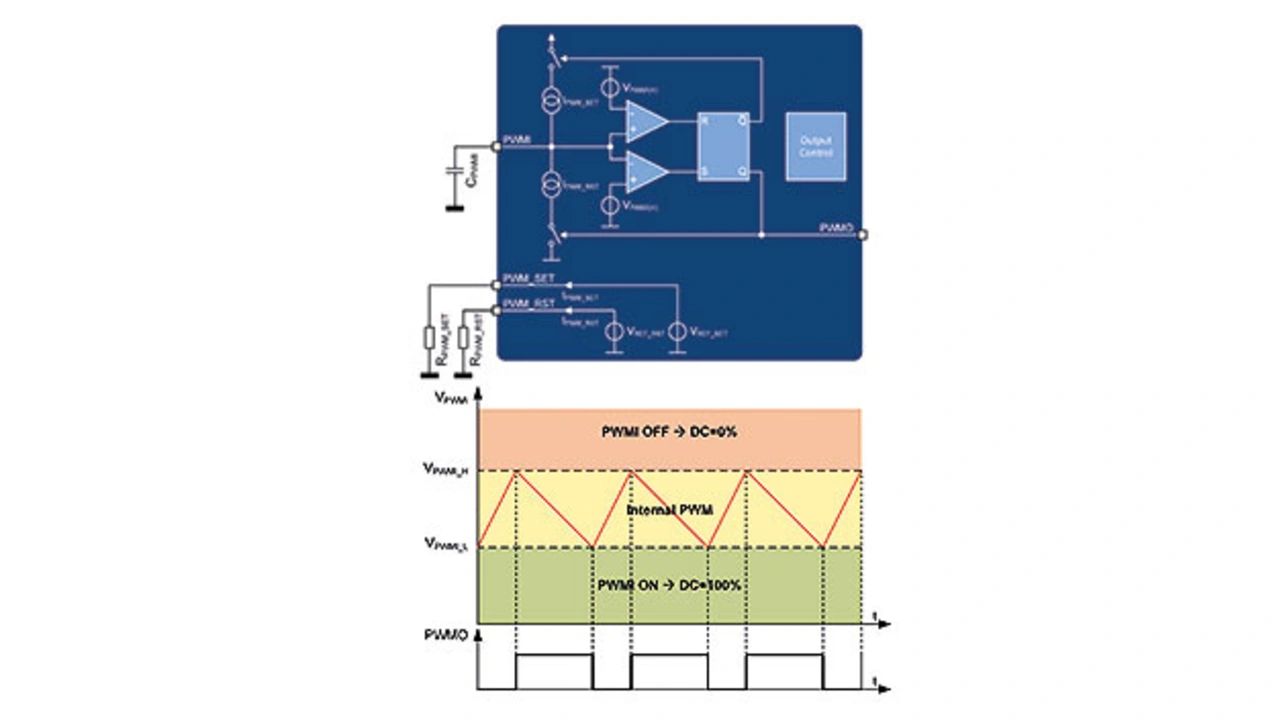

Das Funktionsprinzip der PWM-Engine des TLD2252-2EP basiert auf dem zyklischen Laden und Entladen eines Kondensators CPWMI der an den PWMI-Pin angeschlossen ist (Bild 1).

Das Laden und Entladen des CPWMI-Kondensators erfolgt mit präzisen und konstanten Strömen. IPWM_SET und IPWM_RST werden durch zwei Widerstände eingestellt, die an den Pins PWM_SET und PWM_RST angeschlossen sind. Die durch die Pins PWM_SET und PWM_RST fließenden Ströme werden gespiegelt und dem Pin PWMI zugeführt, um den Kondensator CPWMI mit einer Amplitude von typischerweise 1 V von 1,7 V bis 2,7 V zu laden und zu entladen.

Gleichzeitig verfügen die Pins PWM_SET und PWM_RST über eine feste Referenzspannung, die auf 1,22 V geregelt wird und mithilfe der Widerstände RPWM_SET und RPWM_RST die Referenzströme IPWM_SET und IPWM_RST erzeugt. Das Besondere am TLD2252-2EP ist, dass die PWM-Engine von der Ausgangssteuerung entkoppelt ist.

Dadurch wird mehr Flexibilität beim Design erreicht, da die beiden Kanäle individuell auf die PWM-Engine synchronisiert werden können. Der PWMO-Pin wird zur externen Synchronisation der beiden Ausgangskanäle verwendet, wodurch nur ein Kanal von der PWM-Einheit gesteuert werden kann. Die PWM-Einheit kann sogar als Allzweck-Timer-Engine genutzt werden, um andere externe Schaltungen oder andere LITIX-Basic- oder LITIX-Basic+-ICs zu regeln.

Um die Ausgangskanäle zu synchronisieren, wird eine zusätzliche Rückkopplungsschaltung benötigt. Das Signal vom PWMO-Pin kann auf die IN_SET-Pins zurückgeführt werden, die zum Aktivieren und Deaktivieren des IN_SET-Stroms verwendet werden. In der PWM-Aus-Zeit wird der IN_SET auf Null reduziert und in der Ein-Zeit wird er durch den RSET definiert. Die Rückkopplungsschaltung besteht entweder aus einer Diode und einem Widerstand, oder, falls mehrere Treiber durch das PWMO-Signal gesteuert werden müssen, aus einem NPN-Transistor und einem Widerstand.

Aufbau eines RCL-Moduls

Als Teil der OEM-Signatur variiert das Rücklichtmodul im Design und damit bei den Anforderungen, weshalb es verschiedene Möglichkeiten gibt, ein RCL-Modul zu implementieren. In den meisten Fällen werden sowohl für das Schluss- als auch das Bremslicht dieselben LEDs verwendet, auch wenn sich die Lichtintensität zwischen den Funktionen unterscheidet. Die Anzahl der Komponenten sollte bei der Realisierung der Funktionen möglichst gering bleiben, was durch den TLD2252-2EP ermöglicht wird.

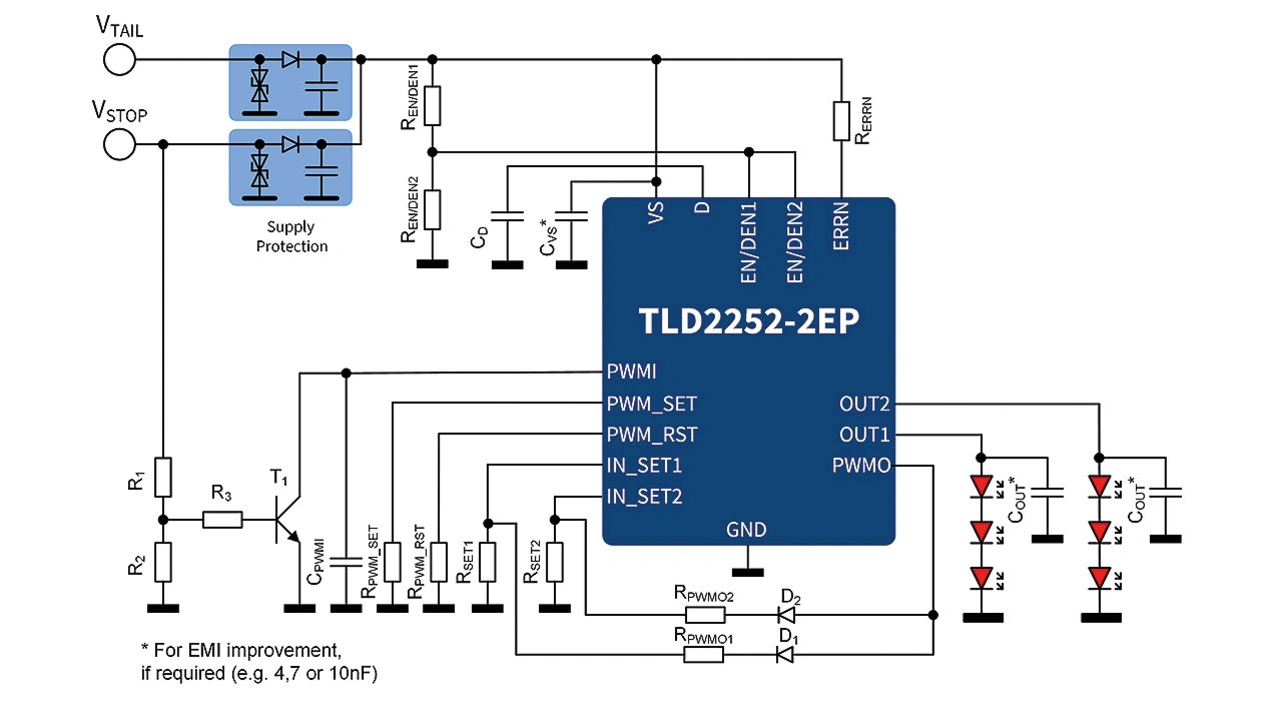

Mit dem IC wird die Anzahl der elektrischen Komponenten reduziert, außerdem bietet er eine präzise PWM-Engine, mit der zwei unterschiedliche Stufen der Lichtintensität eingestellt werden können. Um das Prinzip zu demonstrieren, wird ein RCL-Modul verwendet, bei dem sechs LEDs für die Schluss- und Bremsleuchte verwendet werden. Die Lichtintensität für das Schlusslicht beträgt dabei 10 mA und für die Bremsfunktion 50 mA. Um die jeweilige Lichtintensitätsstufe zu erreichen, nutzt das TLD2252-2EP die integrierte PWM-Engine (Bild 2).

Zwei Widerstände, RSET1 und RSET2, regeln den Ausgangsstrom auf 50 mA an den Kanälen OUT1 beziehungsweise OUT2. Die PWM-Engine wird über die Widerstände RPWM_SET, RPWM_RST und den Kondensator CPWMI auf 20 Prozent Tastverhältnis eingestellt und ist im Schlusslichtbetrieb aktiv. Außerdem werden die beiden Ausgangskanäle über den PWMO-Pin synchronisiert, um die gewünschte Lichtintensität zu erreichen.

Ist die Bremsfunktion aktiv, zieht der Transistor T1 den PWMI-Pin auf GND und deaktiviert die PWM-Engine, sodass die volle Lichtintensität erreicht wird. Die Aufteilung der LEDs und deren Lichtintensität kann jedoch je nach Präferenz des OEMs unterschiedlich sein. Die Lichtintensität kann sogar innerhalb einer einzigen Funktion variieren. Mit dem TLD2252-2EP lässt sich dies leicht realisieren, da er eine individuelle Synchronisation der Kanäle auf das PWM-Signal ermöglicht.

Für dieses Beispiel werden sechs LEDs in einer Schlusslichtfunktion mit 10 mA Strom verwendet. Im Bremsbetrieb erhöhen nur drei LEDs ihren Strom auf 100 mA. RSET1 setzt den Strom an OUT1 auf 10 mA, während RSET2 den Strom an OUT2 auf 100 mA setzt. Die PWM-Engine mit einem Tastverhältnis von zehn Prozent wird extern mit OUT2 synchronisiert. Während des Schlusslichtbetriebs wird nur OUT2 vom PWM-Signal angesteuert, dadurch haben alle sechs LEDs die gleiche Lichtintensität. Im Bremsbetrieb ist die PWM-Engine deaktiviert, Transistor T1 zieht also den PWMI-Pin auf GND und die LEDs an OUT2 werden mit voller Lichtintensität bei 100 mA angesteuert.

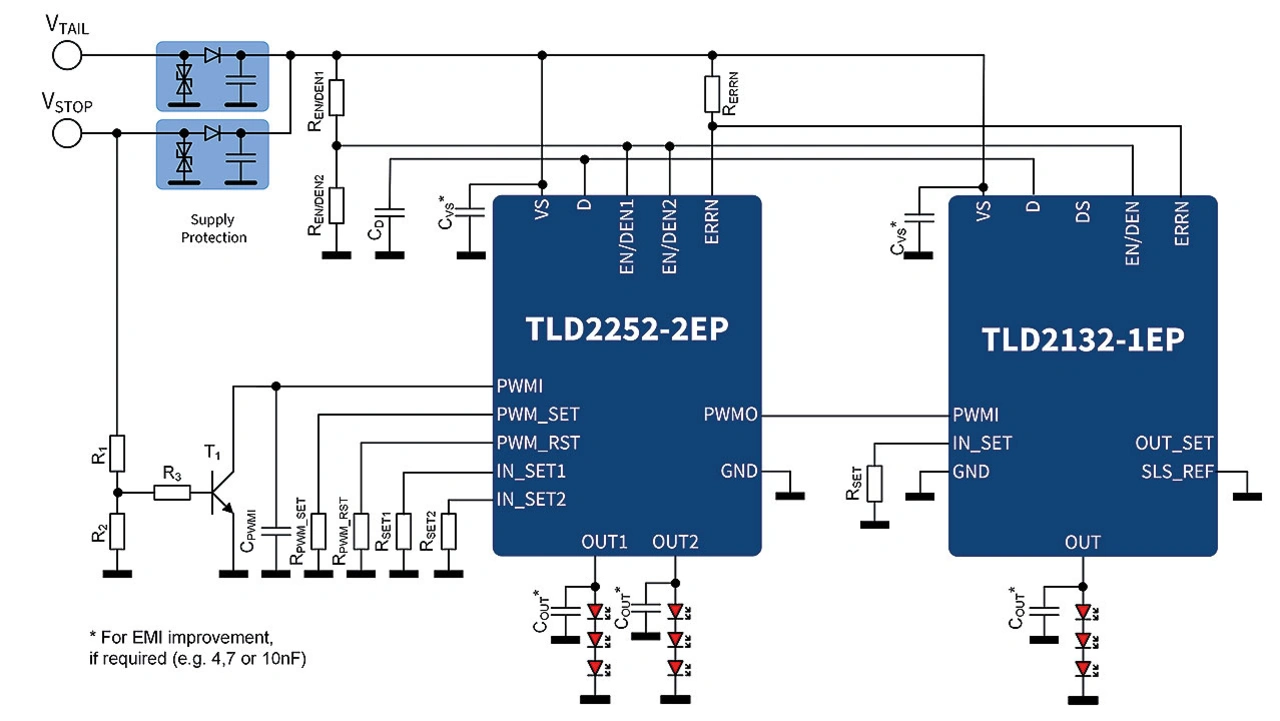

Beim Einsatz in einem Modul bietet TLD2252-2EP einen weiteren Vorteil. Der IC kann andere LITIX Basic+-Geräte mit einem PWM-Signal ansteuern, auch wenn die TLD2252-2EP-Kanäle keine PWM benötigen (Bild 3). In diesem Beispiel bilden insgesamt neun LEDs ein RCL-Modul. Alle werden im Schlusslichtbetrieb mit einem Strom von 50 mA angesteuert. Doch ist die Bremsfunktion aktiv, werden davon nur drei LEDs mit einem 200-mA-Strom angesteuert. Zur Realisierung dieses Moduls werden ein TLD2252-2EP und ein TLD2132-1EP kombiniert, wobei jeder Ausgangskanal eine Reihe von drei LEDs regelt.

Die Widerstände RSET1 und RSET2 werden verwendet, um den Ausgangsstrom von OUT1 beziehungsweise OUT2 auf 50 mA einzustellen. Der RSET-Widerstand setzt den Ausgangsstrom von TLD2132-1EP OUT auf 200 mA. Die PWM-Engine des TLD2252-2EP ist mit einem Tastverhältnis von 25 Prozent konfiguriert, zusätzlich synchronisiert sich der PWMO-Pin mit dem TLD2132-1EP. Wenn die Schlusslichtfunktion aktiv ist, wird nur der OUT-Kanal des TLD2132-1EP durch das PWM-Signal angesteuert. Die beiden Kanäle des TLD2252-2EP werden nicht extern mit dem PWM-Signal synchronisiert.

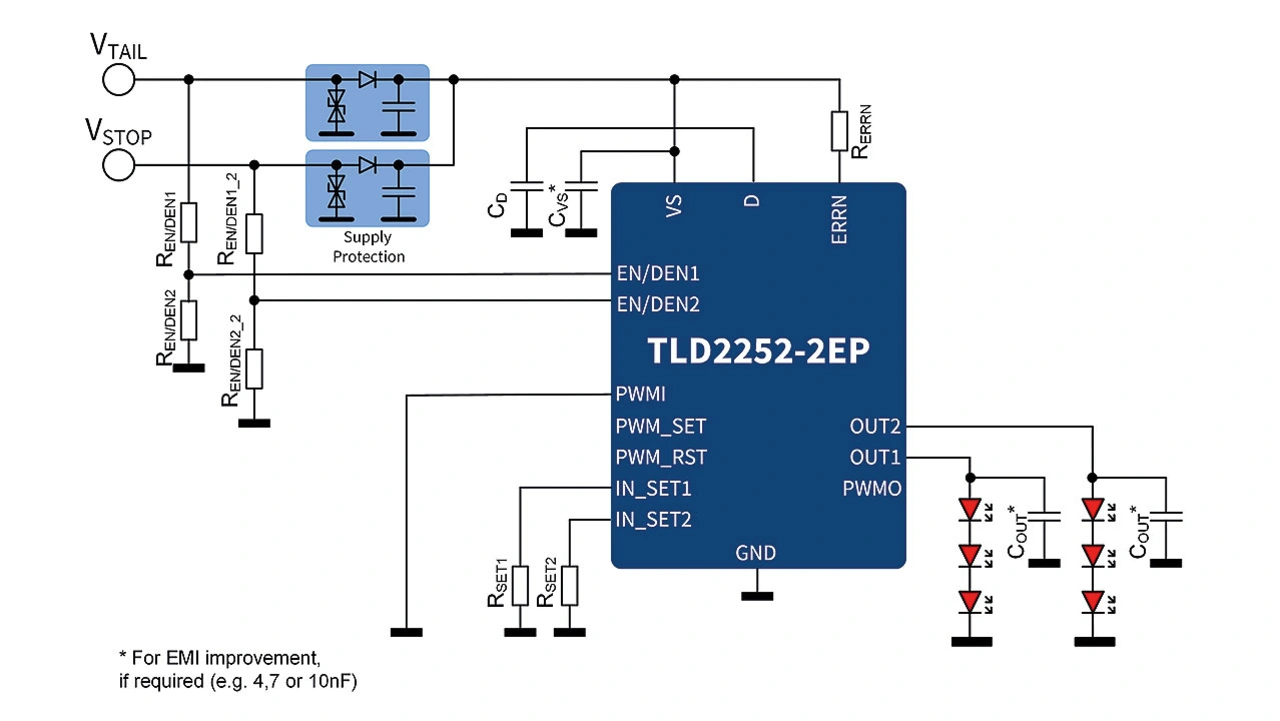

Zusätzlich zu der flexiblen PWM-Engine bietet der TLD2252-2EP eine weitere Funktion, die das Eindesignen erleichtert. Jeder Ausgangskanal kann individuell über dedizierte Enable-Pins aktiviert werden. Das ermöglicht mehr Freiheit beim Design, da jeder Kanal für unterschiedliche LED-Funktionen verwendet werden kann. Auf diese Weise wird die Gesamtzahl der Komponenten im Rücklichtmodul weiter verringert und die Gesamtfläche der Leiterplatte reduziert. Ein einfaches Beispiel für eine Schluss- und Bremsfunktion, bei der jede Funktion dedizierte LEDs verwendet, zeigt die Vorteile der individuellen Ansteuerung der beiden Kanäle. Dabei werden für jede Funktion drei LEDs verwendet. Die beiden Funktionen werden mit nur einem TLD2252-2EP realisiert, wodurch die Stückliste optimiert wird (Bild 4).

Die Autoren

Vasiliki Makantasi

ist Applikations-Ingenieurin bei Infineon und verantwortlich für Automotive-LED-Treiber. Sie studierte Electronic and Embedded Computing Systems Engineering sowohl am TEI als auch an der Universität Piräus.

Volker Taggruber

ist Senior Product Manager für Automotive-LED-Treiber für Front- und Rücklicht-Anwendungen bei Infineon. Er studierte Physik an der Universität Regensburg und an der University of Illinois in Urbana-Champaign.