Clarios

Den Umsatz pro Fahrzeug verzehnfachen

Clarios ist Weltmarktführer für Low-Voltage-Batterien. Die Ziele für die Zukunft sind durchaus ambitioniert: Den Umsatz pro Fahrzeug um den Faktor 10 erhöhen - neue Großaufträge, technologische Weiterentwicklungen, Dienstleistungen und KI sollen dies möglich machen.

»Wir sind weltweit die Nummer 1 für Niederspannungsbatterien. Jedes dritte Fahrzeug weltweit ist mit einer Clarios-Batterie ausgestattet. Pro Jahr liefern wir mehr als 155 Millionen Batterien in etwa 100 Ländern aus. 80 Prozent unseres Geschäfts machen wir im Aftermarket«, erklärt Federico Morales-Zimmermann, Vizepräsident und Geschäftsführer, Global OEM Costumers, Products, and Engineering bei Clarios, mit Blick auf die Vergangenheit. Schon mal eine sehr gute Ausgangsposition, doch auch von diesem Jahr erwartet Morales-Zimmermann, dass es für Clarios außerordentlich gut verlaufen wird.

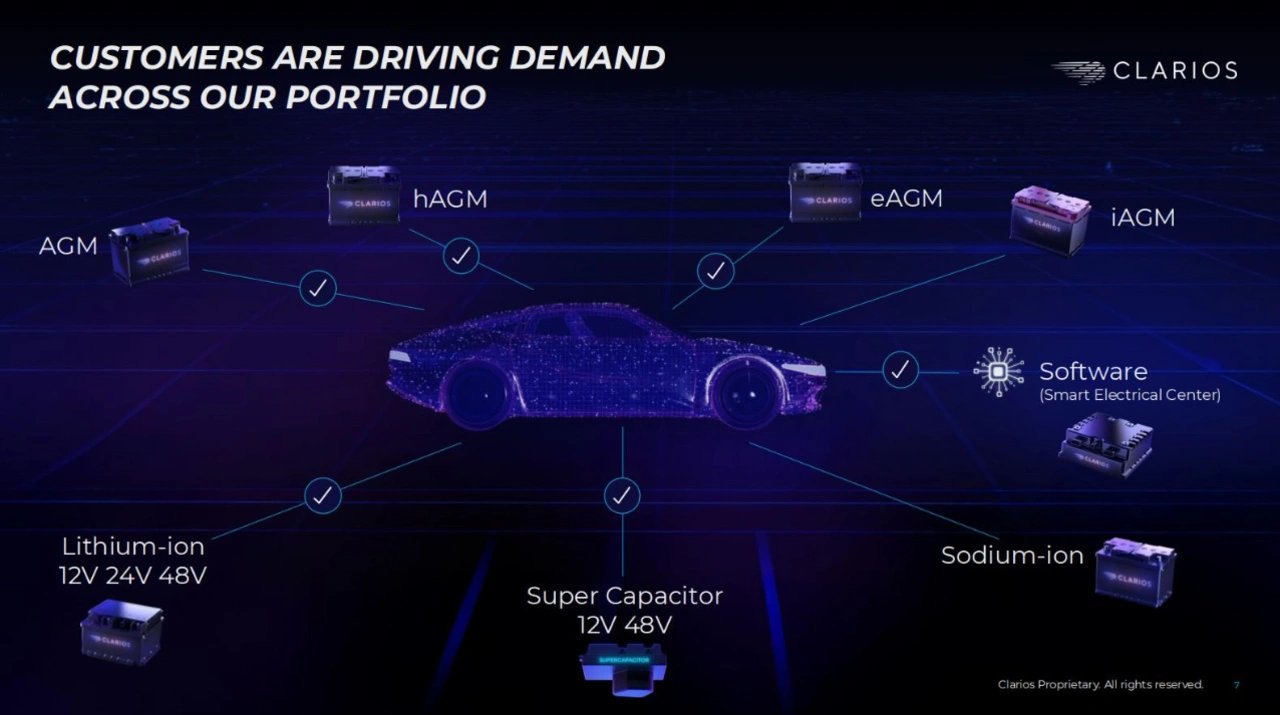

Seine Zuversicht basiert auf mehreren Faktoren. Dazu zählt er einerseits das Produktportfolio, das laut seiner Aussage eine sehr hohe Flexibilität aufweist und sich dementsprechend für verschiedene Antriebsarten und E/E-Architekturen eignet. Andererseits setze Clarios verstärkt auf einen Systemansatz, »weg vom einfachen Produkt, hin zu einem system- oder service-orientierten Ansatz, denn Software-, Elektronik- und Systemkenntnisse waren noch nie so wichtig wie heute«, so Morales-Zimmermann weiter.

Wandel in der Automobilindustrie sorgt für Wachstumsschub

Laut Morales-Zimmermann sind heutzutage zwar noch viele Fahrzeuge mit alten Blei-Säure-Batterien ausgestattet, aber der Trend geht auch im Low-Voltage-Bereich, also alles unter 60 V, eindeutig in Richtung höherwertigere Batterien. Das fängt bei AGM-Batterien an (Absorbent Glass Mat), geht über Lithium-Ionen-Batterien bis hin zu Super-Caps. Dieser Wandel ist durch die Weiterentwicklung der Niederspannungsarchitektur im Fahrzeug getrieben. Früher war eine 12-V-Batterie im Fahrzeug zu finden, die für das Starten des Fahrzeugs, das Einschalten der Lichter und die Beibehaltung der Komfortfunktionen im Fahrzeug zuständig war. »Das hat sich geändert«, so Morales-Zimmermann weiter. Denn für Weiterentwicklungen wie die Elektrifizierung, neue Funktionen, einschließlich autonomer, steigende Safety-Anforderungen etc. reicht eine einfache 12-V-Blei-Säure-Batterie nicht mehr aus. Also wird im ersten Schritt die Blei-Säure-Batterie mindestens durch eine AGM-Batterie ersetzt, aber immer häufiger kommen auch mehrere Batterien zum Einsatz, auch aus Redundanzgründen, die beispielsweise durch die steigenden Anforderungen an die funktionale Sicherheit notwendig sind. »Im Zeitraum 2027/28/29 werden die Autos, die neu auf den Markt kommen, typischerweise eine primäre Batteriequelle und eine redundante oder sekundäre Batteriequelle aufweisen« so Morales-Zimmermann weiter. Bereits heute befänden sich viele Fahrzeuge mit mehreren AGM-Batterien oder mehreren Lithium-Ionen in Produktion.

All diese Trends spielen Clarios in die Hände, denn das Produktportfolio des Unternehmens deckt alle genannten Technologien ab. Morales-Zimmermann: »Wir sind führender Anbieter von AGM-Batterien und produzieren seit vielen Jahren traditionelle AGM-Batterien. Die Akzeptanz dieser Batterien steigt von Jahr zu Jahr, denn AGM-Batterien zeichnen sich durch eine sehr robuste Chemie aus, sie sind besonders zyklenfest, sprich sie können häufiger auf- und entladen werden, und sie sind temperaturunempfindlich«, so Morales-Zimmermann. Clarios treibt in diesem Bereich die Entwicklungen weiter. Ein Beispiel sind die hAGM-Batterien, die sich durch eine hohe Ladungsaufnahme auszeichnen. Morales-Zimmermann: »Das ist beispielsweise für Fahrzeuge mit Start-Stopp-Systemen wichtig, denn damit verlängert sich die Dauer des Motorstopps. Im Vergleich zu traditionellen AGM-Batterien können wir mit den hAGM-Batterien die CO2-Emissionen um 80 Prozent reduzieren.«

Diese Weiterentwicklung hat Clarios jetzt einen Folgeauftrag von einem großen US-amerikanischen OEM für eine Full-Size-SUV-Serie des Modelljahrs 2028 eingebracht. Laut Morales-Zimmermann soll die Produktion für diese hAGM-Batterien im vierten Quartal 2026 im Toledo-AGM-Werk in den Vereinigten Staaten beginnen. Mit diesem Folgeauftrag verlängert sich die vorherige Produktionsvereinbarung auf voraussichtlich sieben Jahre, mit einem voraussichtlichen jährlichen Produktionsvolumen von bis zu 745.000 Einheiten.

Neben den hAGM-Batterien hat Clarios auch eine eAGM-Variante entwickelt. Laut Morales-Zimmermann sind diese Batterien speziell für reine Elektrofahrzeuge konzipiert. Laut seiner Aussage werden auch diese Batterien bereits produziert, nächstes Jahr soll die Produktion in den USA weiter ausgebaut werden. Als letzte AGM-Variante verweist Morales-Zimmermann auf die iAGM-Batterie, also quasi die »Intelligenzbestie« unter den AGM-Batterien. Die Intelligenz bezieht sich darauf, dass damit die Batterie überwacht werden kann, so dass diese Batterien auch für Funktionen eingesetzt werden können, die höhere Ansprüche an die funktionale Sicherheit haben. Das gilt beispielsweise für X-by-Wire-Systeme oder autonome Fahrfunktionen, sie müssen immer funktionieren, entsprechend ist »hier eine Redundanz oder eine genaue Überwachung des Zustands Ihrer Batterie erforderlich«, so Morales-Zimmermann weiter. Die iAGM-Batterien haben noch einen weiteren Vorteil: Sie müssen nicht mehr pro forma ausgetauscht werden, denn mit diesem Batterietyp ist klar, ob sie ihre Funktion noch erfüllen kann oder nicht.

Für die iAGM-Batterien ist die Entwicklung laut Morales-Zimmermann zwar noch nicht abgeschlossen, aber er ist zuversichtlich, dass Clarios diese Technologie in den nächsten Monaten in die Produktion bringen wird.

Neben den AGM-Batterien fertigt Clarios auch mehr als 1 Mio. 12-V-Lithium-Ionen-Batterien, die Zellen werden in Holland/Michigan gefertigt, die Assemblierung erfolgt in Hannover/Deutschland. Laut Morales-Zimmermann entwickelt Clarios außerdem eine 24-V-Lithium-Ionen-Batterie zusammen mit einem europäischen Lkw-Hersteller, aber auch eine 48-V-Variante befindet sich in der Entwicklung. Morales-Zimmermann: »Diese Batterien haben viele Vorteile, wie beispielsweise das Gewicht, aber auch in Hinblick auf die funktionale Sicherheit können sie punkten, denn bei diesen Batterien werden die Zellen sehr engmaschig überwacht, so dass der Gesundheitszustand der Batterie sehr genau vorhergesagt werden kann.« Clarios entwickelt darüber hinaus mit Natrium-Ionen-Batterien einen Ersatz für Lithium-Ionen-Akkus, denn »eine der großen Herausforderungen bei Li-Ionen-Batterien ist das Lithium und die damit große Abhängigkeit von China.«, erklärt Morales-Zimmermann weiter. Und das Problem besteht bei Natrium-Ionen-Batterien nicht, für die Herstellung der Zellen werden eigentlich nur Salz, Holz, Eisen und Luft benötigt, also auch Mangan, Kobalt etc. sind überflüssig. Das ist deutlich umweltfreundlicher, kostengünstiger und macht auch das Recycling einfacher. Darüber hinaus sind Natrium-Ionen-Batterien weniger temperaturempfindlich und thermische Runaways gehören der Vergangenheit an. Clarios entwickelt diese Batterien zusammen mit dem schwedischen Unternehmen Altris, erste Muster sind laut Morales-Zimmermann bereits in Hannover, die Ergebnisse seien sehr vielversprechend. Und dass die Energiedichte geringer ausfällt, ist im Niederspannungsbereich kein Problem.

Clarios führt mittlerweile auch Super-Caps im Produktspektrum. Das Unternehmen konnte vor kurzem einen Auftrag mit einem großen OEM für Superkondensatoren für eine 12- und 24-V-Architekutr abschließen. »Wir sprechen hier von Volumina von über 1 Mio. Stück pro Jahr, der SOP ist für 2027/2028 geplant und könnte bis 2034/35 erweitert werden«, so Morales-Zimmermann weiter. Die Super-Caps können eine sehr hohe Leistung in sehr kurzer Zeit, sprich Mikrosekunden, abgeben. Morales-Zimmermann erklärt, dass die Hauptaufgabe der Super-Caps darin besteht, die Niederspannungsarchitektur zu stabilisieren, indem es eben einerseits sehr schnell Energie liefern kann, aber auch anderseits sehr schnell Spitzen absorbiert. Aber auch für die aktive Rollstabilisierung sind kurzfristig hohe Leistungen erforderlich, die die Super-Caps liefern können. Sie ergänzen AGM-Batterien (Absorbent Glass Mat) in diesen Fahrzeuganwendungen.

Morales-Zimmermann weiter: »Es gibt kein zweites Unternehmen, das dieses breite Spektrum bieten kann.« Das spiegelt sich auch im Umsatz wider, laut Morales-Zimmermann ist der Umsatz von Clarios im Vergleich zu konkurrierenden Unternehmen viermal so groß ist.

Dienstleistungen steigern den Umsatz zusätzlich

Clarios treibt nicht nur verschiedene Batterietechnologien voran, sondern setzt auch verstärkt auf Dienstleistungen. Unter dem Begriff »Connected Services« kombiniert das Unternehmen KI, ML und Cloud-Computing, um Batteriedaten in verwertbare Erkenntnisse umzuwandeln und so den Zustand der Batterie vorherzusagen, so dass Flottenbetreiber in der Lage sind, ihre Betriebskosten und ihren CO2-Fußabdruck zu reduzieren. Clarios hat in Europa diesen Service bereits gestartet, laut Morales-Zimmermann soll bald der Schritt in die Vereinigten Staaten erfolgen. Auf den europäischen Markt bezogen, lassen sich die Kosten pro Lkw pro Jahr um 1300 Euro senken, plus der noch wichtigeren Tatsache, dass »damit 2,5 Tonnen CO2 pro Truck in einem Jahr eingespart werden können«, so Morales-Zimmermann. Auch hier kann Clarios bereits auf Erfolge verweisen, denn laut seiner Aussage konnte in Europa bereits ein Flottenbetreiber für diese Dienstleistung gewonnen werden.

Clarios treibt die Digitalisierung voran

Chad Steghner, Chief Digital & Information Officer bei Clarios, betont die Rolle der Digitalisierung und KI in der modernen Fertigung. Das Unternehmen fertige seit über 130 Jahren Batterien und passt sich dem Wandle an. KI werde genutzt, um Produktionsprozesse zu optimieren, die Effizienz zu steigern und Kosten zu senken. Mithilfe eines pragmatischen Ansatzes für den Einsatz von KI, können Clarios die gestiegene Komplexität bewältigen, die sich dadurch ergibt, dass das Unternehmen nicht nur die Batterie, sondern Komplettsysteme, inklusive Software und Elektronik, plus Dienstleistungen anbietet. Mithilfe von Simulationen könnten aber zum Beispiel auch Lebensdauertests schneller durchgeführt und die Varianz sowie Ausschuss verringert werden. Darüber hinaus verstärke das Unternehmen die Automatisierungsanstrengungen, um dem Problem des Arbeitskräftemangels zu begegnen. Hier nutzt Clarios auch Erkenntnisse aus anderen Branchen, um die Fertigungsprozesse zu optimieren und die Sicherheit zu erhöhen, »wir müssen immer mehr unserer Mitarbeiter aus Bereichen abziehen, in denen sie möglicherweise mit Blei in Kontakt kommen«, erklärt Steghner abschließend.