Kobaltfreie Batterien

Ein Öko-Gehäuse aus dem 3D-Drucker

Ökologische und preiswerte Alternativen zu Kobalt sind bei steigender Anzahl an Elektrofahrzeugen und mobilen Geräten ein Muss. Im EU-Projekt Cobra forschen 19 Partner an einer kobaltfreien Kathode für höhere Akkureichweiten sowie an smarten BMS-Sensoren und umweltfreundlichen Gehäusen.

Cobra steht für »Cobalt-free Batteries for Future Automotive Applications«, seit Anfang 2020 läuft das EU-Projekt und deckt über die beteiligten Partner quasi die gesamte Wertekette der europäischen Batterieindustrie ab. Die angestrebte kobaltfreie Alternative zu Li-Ionen-Batterien soll die bestehenden Mankos bei Akkus für Elektrofahrzeuge überwinden – also mehr Reichweite für weniger Geld liefern und ökologisch unbedenklich sein. Die Ziele sind durchaus anspruchsvoll: Bei möglichst sinkenden Kosten soll sowohl die Energiedichte als auch die Anzahl der Ladezyklen erhöht werden – konkret werden 750 Wh/l Zellenergiedichte, mehr als 2.000 Zyklen Lebensdauer und höchstens 90 Euro/kWh Kosten für die Massenproduktion des umweltfreundlicheren Batteriepacks angestrebt. Die »guten« Akkus sollen mit 3C-Zertifizierung schnellladefähig und extrem leicht sein sowie natürlich eine Automotive-Zertifizierung erhalten.

Nach vier Jahren Projektlaufzeit soll Ende 2023 ein Cobra-Prototyp nach TRL6-Status fertig sein. Das interdisziplinäre Team aus Forschungseinrichtungen und Unternehmen setzt dafür auf die Verbesserung der elektrochemischen Leistung mit einer kobaltfreien Kathode, einen fortschrittlichen Silizium-Verbundwerkstoff als Anode sowie Elektrolyte/Separatoren. Zudem arbeiten die Partner an einer neuartigen Zellfertigung und Prüfung der elektrischen und elektrochemischen Leistung, dem Einsatz von intelligenten, vernetzten Sensoren in der Systemsteuerung sowie einem sicheren und »grünen« Gehäuse.

Nicht nur Auto, auch Industrie und Logistik

Die drei größten Cobra-Partner unter den 19 beteiligten Unternehmen sind der Halbleiterspezialist Infineon, der Batterieentwickler AVL sowie Liacon

als Fertigungsexperte. John de Roche, Gründer und Innovationsleiter beim kleinsten Cobra-Partner Aentron sieht neben dem Einsatz in der Automobilindustrie noch weitere Einsatzfelder für die nachhaltigen Batterien. »Die Digitalisierung und Elektrifizierung beschränkt sich nicht nur auf die Mobilität. Wir sehen großes Potenzial auch für autonome und elektrische Fahrzeuge in der Industrie – das kann vom fahrerlosen Transportsystem (AGV) bis zum Traktor reichen – und genauso den maritimen Bereich bereichern, also umweltfreundliche Schiffe für Personenverkehr und Transport.« Beide Branchen befinden sich laut de Roche ebenfalls gerade in einer »Optimierungsphase«, müssen den CO2-Richtlinien der EU entsprechen und setzen auf Wachstum und Effizienz durch innovative Technologien.

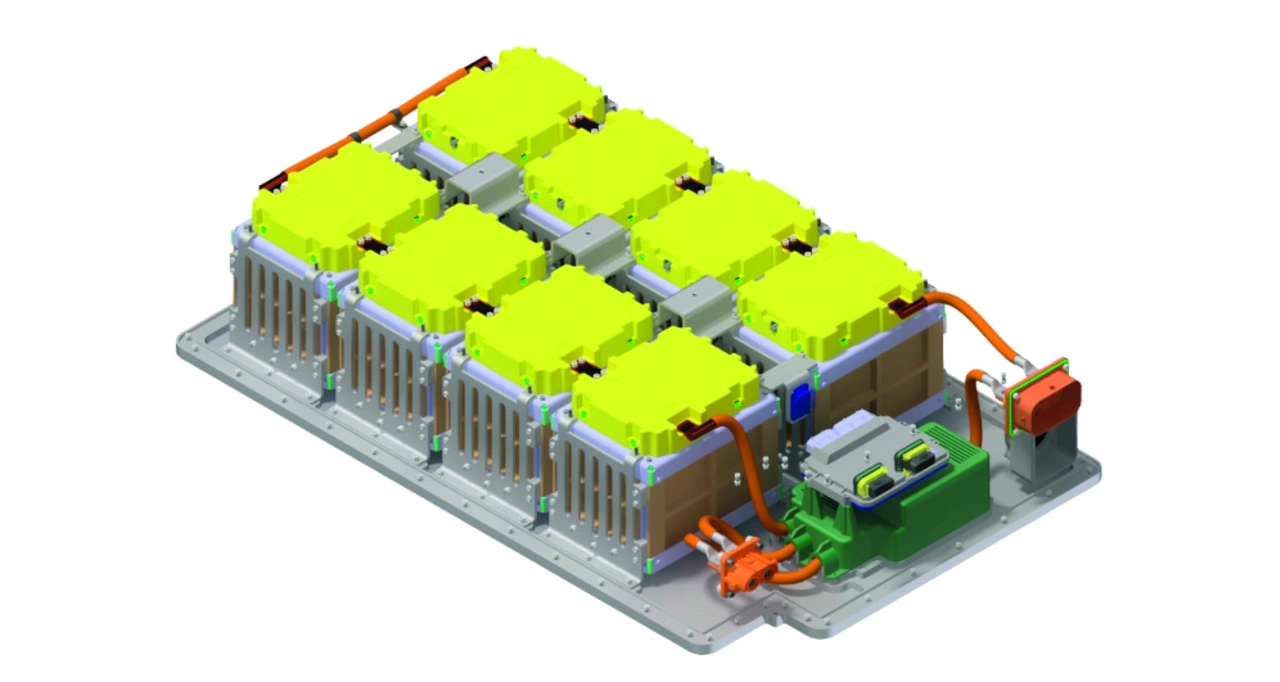

Aentron zeichnet sich im Cobra-Projekt für das Gehäuse und als Systemintegrator verantwortlich. Der Batteriespezialist aus Gilching bei München erstellt ein Referenzdesign, welches mit grünen Materialien den gleichen Brand- und Kurzschlussschutz bieten muss wie herkömmliche Gehäuse (Bild 1). Die Wahl für Cobra fiel auf Zellulose, welche für die Testserien direkt aus einem 3D-Drucker am Aentron-Stammsitz kommt. Der holzähnliche Stoff ist nicht nur sicher, sondern auch leicht und bietet gute Voraussetzungen für eine sehr effiziente Integration der Batteriezellen und Gesamttechnologie. »Wir bauen die Batterie zusammen«, sagt John de Roche. Vor fünf Jahren war er Co-Gründer von Aentron, heute lässt er als Innovationsleiter ein junges Team das Lastenheft für die Cobra-Batterieintegration erstellen. Wie können die einzelnen Batteriekomponenten am sichersten, platzsparendsten und effektivsten auf der Bodenplatte und im Gehäuse untergebracht werden?

Nach dem ersten Jahr und damit rund einem Viertel der angesetzten Projektlaufzeit werden erste Muster an der Technischen Hochschule Ingolstadt getestet und validiert. Die Lerneffekte fließen zurück zu Aentron und bilden als Interaktion zwischen allen Partnern die Basis für das Endmuster der Cobra-Batterie 2023.

Messung des Zellzustands

Infineon hält mit 1,25 Millionen den höchsten Anteil der unter »Horizon 2020« finanzierten Gesamtprojektsumme von 11,85 Millionen Euro. Der Neubiberger Halbleiterspezialist konzentriert sich im Cobra-Projekt auf smarte Sensorik über die elektrochemische Impedanzspektroskopie (EIS). Dabei wird über die ohnehin schon vorhandenen Zuleitungen zu den Polen der Batterie ein kleines Signal in die Batterie geschickt und der Real- und Imaginärteil des Responses in Abhängigkeit von der Signalfrequenz gemessen. So gelingt »minimalinvasiv« der Blick ins Innere der Zelle, ohne dass zusätzliche Komponenten eingebracht oder die Zellhülle zusätzlich durchdrungen wird. Mit EIS werden eine zuverlässige Bestimmung der mittleren Zellkerntemperatur und weitere Erkenntnisse über den Zustand der Zelle (SoX) möglich. Kommt es bei der Zellproduktion etwa zu Verunreinigungen können mit dem Verfahren leicht geschädigte Zellen identifiziert werden. Auch der sogenannte Thermal Runaway, ein thermisches Durchgehen der Batteriezelle, wird schnell erkannt.

Des Weiteren trägt Infineon mit dem Einbau eines extrem kleinen, halbleiterbasierten Drucksensors zum Cobra-Projekt bei, der Ausgasungen im Batteriemodul misst. Innerhalb der beteiligten Partner werden weitere Sensortypen untersucht, Infineon unterstützt dort nach eigener Aussage bei Bedarf, um auch diese Sensoren »schlau zu machen«.

Die Kunst des Mischens

Das Fraunhofer ISIT in Itzehoe kümmert sich um die grundlegende Materialentwicklung für die umweltfreundlichen Batterien im Cobra-Projekt. Ein Team um Dr. Reinhard Mörtel steht vor der Herausforderung, Kobalt mit anderen Materialmischungen zu ersetzen oder seinen Anteil zumindest weitgehend zu minimieren – mit einer vergleichbar hohen Energiespeicherdichte wie beim umstrittenen Element. Nickel, Mangan und Kobalt werden bisher zumeist im Verhältnis 8/1/1 für Kathoden genutzt. »Wir experimentieren für Cobra mit der Balance zwischen Grundmaterialien, Elektrolyten und Separatoren und testen die elektrochemische Machbarkeit. Es geht quasi um die Kunst des Mischens, damit wir die höchste Kathodenleistung erreichen.« Nach bisherigem Forschungsstand könnten für den Kathodenanteil überlegierte Systeme auf Nickel-Mangan-Basis die Lösung sein. Zum Einsatz kommen Schichtmaterialien mit Phasenumwandlung, die zur Stabilisation mit Aluminium und Bor dotiert sind.

Die Zusammenarbeit innerhalb des Cobra-Projektes wird vom IREC (Institut de Recerca en Energia de Catalunya) in Barcelona koordiniert. Das erste Jahr war laut Dr. Mörtel »Corona-bedingt herausfordernd«, alle Partner mussten sich an die virtuelle Zusammenarbeit gewöhnen. Dennoch soll schon im Frühjahr dieses Jahres, spätestens jedoch im Herbst, die »Serie One« fertiggestellt und folgend getestet werden. »Das Ziel sind 20-Ah-Zellen. Die später erscheinende zweite Serie wird einen alternativen Aufbau haben. So können wir direkt vergleichen, welches Szenario sich am besten für das Endmuster des EU-Projektes 2023 eignet.«