In der Fertigung Energie sparen

Batteriezellen effizient testen

Autohersteller und Batterieproduzenten arbeiten daran, die Batteriekosten weiter zu senken. Innovative Methoden – gepaart mit regenerativen Energien und Software-zentrierten Abläufen – können die Effizienz steigern, die Betriebskosten senken und den Weg zur Rentabilität verkürzen.

Vor zehn Jahren gab es das Wort »Gigafactory« noch nicht, doch heute sind Gigafactorys ein Eckpfeiler des Elektrofahrzeug-Ökosystems. Denn mit den Gigafabriken konnte die Produktion von Lithium-Ionen-Batteriezellen um ein Vielfaches gesteigert werden. Indem die Kosteneffizienz in den Vordergrund gerückt wurde, hat die Massenproduktion von Batteriezellen dazu geführt, dass die Preise für Elektrofahrzeugbatterien in den vergangenen zehn Jahren um 90 % gesunken sind.

Die Steigerung der Batteriezellenproduktion erfordert hohe Präzision, Automatisierung und Qualitätskontrollen bei jedem einzelnen Schritt des hochkomplexen Prozesses in der Gigafactory zur Herstellung der Batteriezellen – den grundlegenden Einheiten der Batteriemodule, aus denen die Batteriepacks für elektrische Antriebe bestehen.

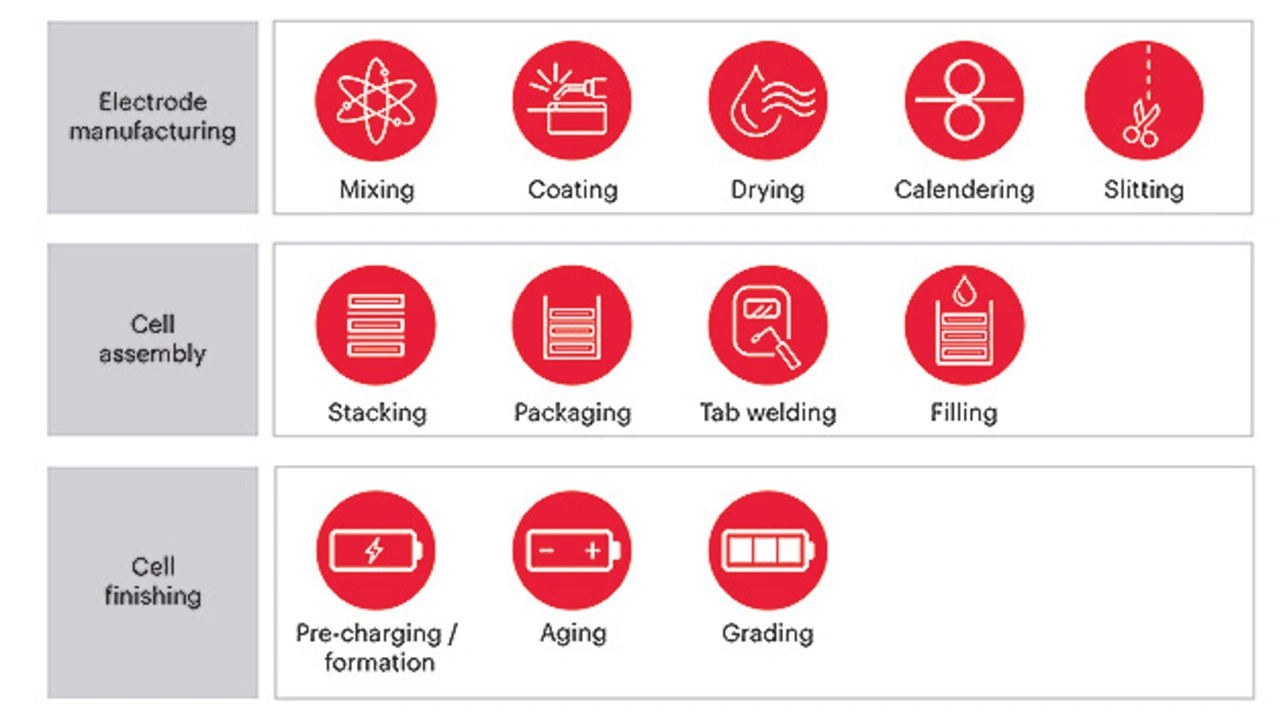

Die meisten Elektrofahrzeugbatterien sind für 1500 bis 2000 Ladezyklen ausgelegt, je nach Design des Batteriepacks und der Reichweite des Elektrofahrzeugs. Die Erkennung von Fehlern während des Produktionsprozesses und die Überprüfung der Qualität während der Pre-Charging-/Formations- sowie Alterungsschritte sind entscheidend, um sicherzustellen, dass die Batterien funktionieren und ihre Langlebigkeit wie geplant erfüllen. Ein typischer Herstellungsprozess für Li-Ionen-Zellen ist in Bild 1 vereinfacht dargestellt.

Herstellungsfehler bei der Produktion erkennen

Die Leistung von Batteriezellen kann aufgrund elektrochemischer oder mechanischer Defekte während des Herstellungsprozesses von ihren ursprünglichen Designspezifikationen abweichen.

Feuchtigkeit, Verunreinigungen durch Schmutzpartikel und andere Faktoren wirken sich nachteilig auf die Zelle aus und führen zu einer schnelleren Entladung und einem Ausfall der Zelle. So können beispielsweise winzige mechanische Unzulänglichkeiten in der Struktur einer Zelle bei jedem Lade-Entlade-Zyklus zu erheblichen Verformungen führen, was die Batterielebensdauer verkürzt.

Ein weiteres Beispiel für Defekte, die in den Zellherstellungsprozess einfließen, ist das Löten der Kontaktstifte, bei dem ein leichter Grat beim Schweißen der Kontaktstifte entstehen kann. Die Kontaktstifte verbinden die Anoden- und Kathodenschichten mit den äußeren Anschlüssen der Zelle. Ein Grat kann einen internen Kurzschluss verursachen, der zum Thermal Runaway führt.

Analyse der Zellzyklusdauer – ein Quality-Gate

Um zu verstehen, wie sich die Zelle in der Praxis im Vergleich zu ihren Spezifikationen verhält, muss jede Zelle während der Herstellung viele Qualitätstests durchlaufen. Einer davon ist die Bestimmung der Lebensdauer und Alterung der Zelle. In diesem Schritt wird geprüft, wie oft die Zelle geladen und entladen werden kann, bevor sich der Ladezustand zunehmend schneller verschlechtert und die Zelle ihre Fähigkeit verliert, wieder vollständig aufgeladen zu werden.

Das Zell-Cycling ist ein langwieriger Prozess, der Tage, Wochen oder sogar Monate dauern kann. Jede Zelle muss Hunderte Zyklen durchlaufen, um den Innenwiderstand und die Kapazitätserhaltung in Abhängigkeit von der Anzahl der Zyklen zu charakterisieren.

In einer modernen Gigafactory-Fertigungslinie ist es nicht möglich, bei jeder Zelle eine Qualitätskontrolle des Zellzyklus durchzuführen. Stattdessen wird diese Qualitätskontrolle stichprobenartig außerhalb der Anlage durchgeführt. Um die Lebensdauer einer Zelle zu testen, verwenden die Hersteller einen Zell-Cycler, um die Reaktion der Zelle im Laufe der Zeit durch eine Reihe von Lade-/Entladezyklen mit Kapazität und Effizienz zu charakterisieren.

Die Effizienz des Zell-Cyclings verbessern

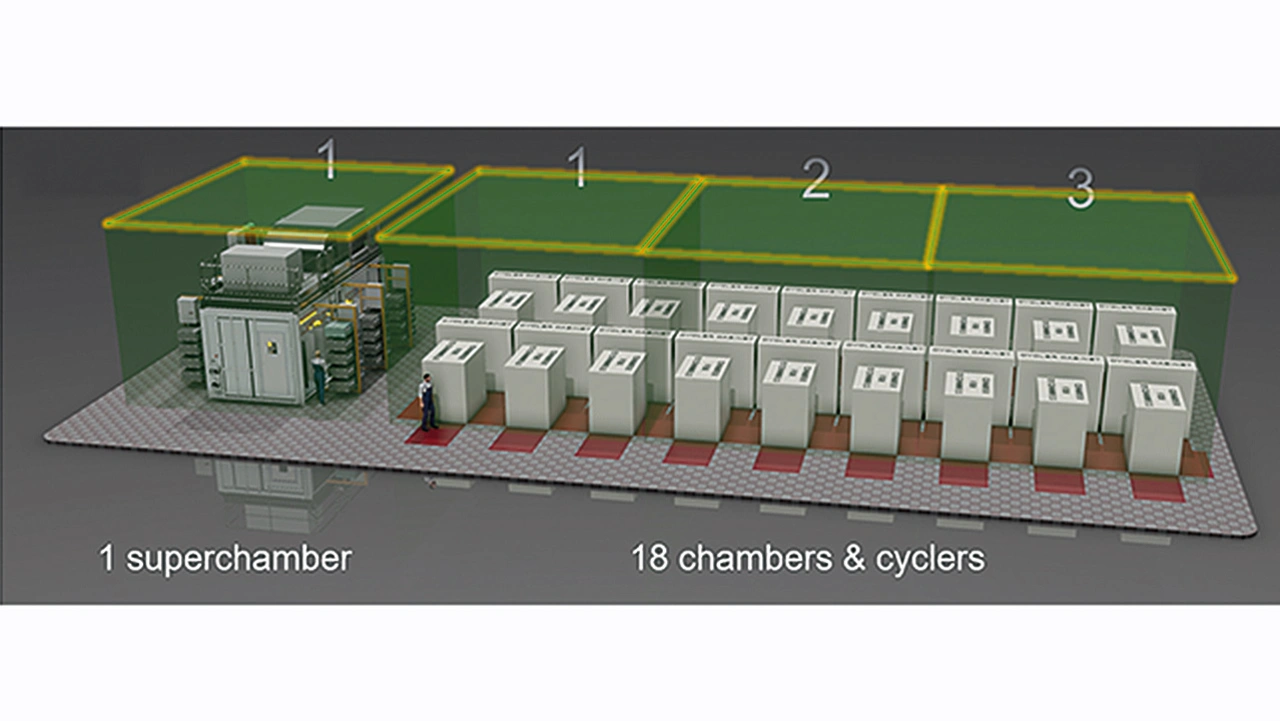

Um die Effizienz zu steigern, die Betriebskosten zu senken und die Kosten für die Elektrofahrzeugbatterie weiter zu reduzieren, sind innovative Wege zur Umsetzung kostensparender Qualitätskontrollen erforderlich. Dadurch wird sich die Preisschere zwischen Autos mit Verbrennungsmotor und Elektrofahrzeugen der Mittelklasse schließen. Bild 2 zeigt einen typischen Zell-Cycling-Testaufbau, wobei jede Kammer zehn bis zwanzig Zellen aufnehmen kann. Jede Kammer benötigt etwa 10 kW Leistung – ohne die Energie, die der Cycler zum Laden und Entladen der Zellen benötigt.

Eine neue Art der Implementierung von Quality-Gates für die Zellfertigung, ein »Superchamber«, kann dazu beitragen, den Platzbedarf und den Stromverbrauch in der Gigafactory zu reduzieren. Bild 3 zeigt den neuartigen Superchamber-Quality-Gate-Aufbau des Anbieters von Batterietestlösungen Keysight, der in Zusammenarbeit mit Proventia entwickelt wurde. Jedes Superchamber in Containergröße fasst mit Sicherheits- und Temperaturkontrollsystemen bis zu zweihundert 350-A-Kanäle für prismatische Zellen und hundert 10-A-Kanäle für zylindrische Zellen.

Bei dem Projekt von Keysight und Proventia stellten die Partner fest, dass für ein Quality-Gate, für das 18 herkömmliche Cycler und deren Temperaturkammern erforderlich gewesen wären, ein Superchamber bei gleicher Kanalkapazität nur ein Drittel der Stellfläche in Anspruch nimmt (Bild 4).

Wenn eine höhere Testkapazität benötigt wird, können zusätzliche Superchamber-Blöcke schneller vor Ort installiert werden, um eine Kapazitätserweiterung im Einklang mit dem Produktionswachstum zu ermöglichen. Ausgestattet mit Sicherheitssystemen für die Gefahrenbegrenzung der Stufe 5 im Falle schwerwiegender Sicherheitsprobleme wie Übertemperatur, Systemausfall oder Rauch, Gas und Feuer, bietet das Superchamber eine kosten- und zeitsparende Alternative für Hersteller von Elektrofahrzeugen.

Betriebseffizienz spart Ressourcen und Kosten

Eine weitere kostensparende Komponente bei der Verwendung eines Superchambers als Zell-Cycling-Quality-Gate ist die Regeneration. Dabei wird die Energie aus den sich entladenden Zellen in das Wechselstromnetz zurückgespeist. Diese regenerativen Stromversorgungssysteme können 75 % oder mehr des sauberen Stroms zurückführen.

Das senkt nicht nur die Stromrechnung, sondern verringert auch die Belastung der Systemkomponenten durch die geringere Wärmeabgabe und erhöht die Zuverlässigkeit der Anlagen. Die geringere Wärmeentwicklung ermöglicht auch ein kleineres Design des Systems, was den Platzbedarf weiter senkt. Eine vergleichende Studie über das Superchamber hat gezeigt, dass es nur 50 kW Leistung erfordert, im Vergleich zu 180 kW für den Betrieb von 18 herkömmlichen Zell-Cyclern.

Software ist ebenfalls unverzichtbar, damit Anwender Transparenz und verwertbare Erkenntnisse über die Qualität des Zellzyklus erhalten. Cloud-basierte Anwendungen erlauben den Fernzugriff auf verschiedenen Ebenen für Testmanager und -mitarbeiter zur Überwachung des Teststatus einzelner Zellen über tausende Kanäle

Die Autorin

Hwee Yng Yeo

ist eine Fürsprecherin für Clean-Tech-Innovationen und arbeitet mit dem Keysight-Team für Design- und Testlösungen für Elektromobilität zusammen, um Endanwender in diesem komplexen Energieökosystem mit Lösungen zu verbinden, mit denen sich kommende Innovationen realisieren lassen. Sie ist Solutions Marketing Manager innerhalb des Automotive- und Energieportfolios von Keysight. Bevor sie zu Keysight (damals Agilent Technologies) kam, war Hwee Yng Nachrichtenjournalistin mit Fokus auf die Themen Umwelt und Nachhaltigkeit. Sie studierte Botanik an der National University of Singapore. In ihrer Freizeit arbeitet Hwee Yng mit Nichtregierungsorganisationen auf den Philippinen zusammen, um kostengünstige netzunabhängige Elektrifizierungs- und technische Ausbildungsprogramme zu unterstützen