Industrial Ethernet

Ist OPC UA die richtige Wahl?

In der Industrie setzt sich die Ethernet-Kommunikation immer mehr durch. Welches Protokoll für welche Architekturebene am besten geeignet ist, entscheidet jedoch immer noch der Nutzer. OPC UA ist dabei nur eine Möglichkeit.

Wichtig für eine erfolgreiche industrielle Automatisierung ist eine hohe Konnektivität von der niedrigsten bis zur höchsten Architekturebene. Einfache Feldverbindungen sind fest verdrahtete E/A-Punkte. Sie wurden im Laufe der Jahre mit industriellen Feldbussen ergänzt beziehungsweise nach und nach ersetzt. Für die Kommunikation zwischen den Geräten auf den höheren Architekturebenen sind andere Netzwerke und Protokolle besser geeignet.

Ein bedeutender Fortschritt der letzten zehn Jahre ist ein zunehmendes Verwenden von Ethernet. Jedoch müssen Nutzer immer noch entscheiden, welche industriellen Ethernet-Protokolle in ihrem konkreten Fall am besten geeignet sind.

Grundlage einer Entscheidung für ein Protokoll ist, in welcher Anwendung und wo genau innerhalb des Systems ein Protokoll zum Einsatz kommen soll. Einige industrielle Ethernet-Protokolle sind ziemlich ausgereift und eignen sich für alle Architekturebenen. Allerdings enthalten viele auch noch Techniken, die mittlerweile veraltet sind. Andere Protokolle wurden für bestimmte Anwendungen wie Hochgeschwindigkeitsbewegungen optimiert. Auf den oberen Architekturebenen, also der Netzwerkebene oberhalb der Betriebs- und der Steuerebene, gelten für die Auswahl des passenden Protokolls ganz andere Vorgaben als auf der Ebene der Feldgeräte und E/A-Punkte.

Auf der Produktionsebene interagieren viele verschiedene Systeme miteinander. Das macht ein sicheres Netzwerkprotokoll mit zahlreichen kontextbezogenen Links erforderlich, da lediglich so zu gewährleisten ist, dass aus den Rohdaten tatsächlich wertvolle Informationen zu gewinnen sind.

Aufbau eines Betriebsnetzwerks

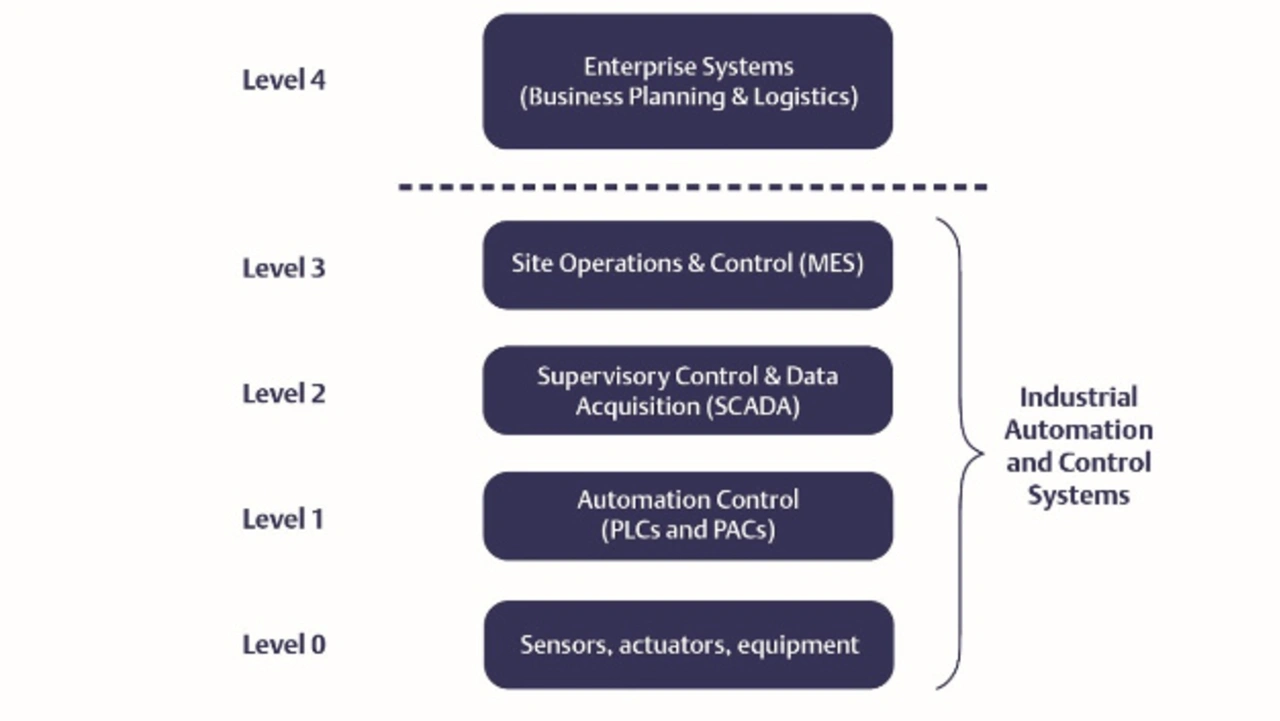

Industrielle Systeme bestehen aus zahlreichen Geräten und Komponenten, die miteinander vernetzt sind. Feldgeräte wie Sensoren, Aktuatoren und intelligente Elemente sind dabei mit Steuerungseinheiten verbunden. Solche speicherprogrammierbaren Steuerungen (SPS) und programmierbaren Automationssteuerungen (PAC) überwachen und steuern die Feldgeräte, kommunizieren miteinander, sind mit Mensch-Maschine-Schnittstellen (HMIs) sowie SCADA-Systemen zum Überwachen und Steuern verschiedener Prozesse vernetzt und unterstützen Aufgaben wie die Archivieren, Auswerten und weiteres Verarbeiten von Daten (Bild 1).

In der Industrie verfügen Netzwerkhierarchien über viele verschiedene Merkmale. Nicht immer sind letztere dabei genau definierbar, da es auf einigen Ebenen zu einem Virtualisieren der IT-Ressourcen oder zu einem Zusammenlegen verschiedener Netzwerke kommen kann. Hier ist ein kurzer Überblick über die wichtigsten Ebenen, die innerhalb eines Industrieunternehmens miteinander zu vernetzen sind:

- Ebene 4: Fabrik- und Produktionsplanung & Logistik

- Ebene 3: MES-System zur Produktionsüberwachung

- Ebene 2: HMI und SCADA zum übergeordneten Steuernund Vernetzen

- Ebene 1: prozessnah positionierte SPS- und PAC-Systeme

- Ebene 0: Feldsensoren, Geräte und Netzwerke

Über fest verdrahtete E/A-Punkte, Feldbussysteme und industrielles Ethernet sind alle Steuerungseinheiten mit den Feldgeräten und anderen Komponenten auf den Ebenen 0 und 1 vernetzt. Alle Verbindungen erfolgen prozessnah und bestehen in der Regel nur aus kleinen Datenpaketen. Denn die Daten sind schnell zu übertragen, da die Geräte auf Feldebene in Echtzeit zu steuern sind.

Für die industrielle Kommunikation auf den verschiedenen Ebenen gelten unterschiedliche Anforderungen. Industrielle Netzwerke auf Ebene 1 und darüber werden manchmal zusammenfassend als Netzwerke auf Anlagenebene bezeichnet. Im Gegensatz zu den Netzwerken auf den unteren Architekturebenen sind die Steuerungsprozesse in den Netzwerken auf Anlagenebene weniger zeitkritisch.

Im Vergleich zu den eher dezidierten Netzwerken auf den unteren Architekturebenen verbinden Netzwerke auf Anlagenebene sehr unterschiedliche Systeme miteinander. Hierdurch steht die moderne industrielle Kommunikation auf Anlagenebene vor ganz neuen Herausforderungen. Sie sollte sich über folgende Merkmale auszeichnen:

- Sicher: Es werden integrierte Sicherheitsfunktionen bereitgestellt.

- Kontextbezogen und objektorientiert: Die übermittelten Daten werden definiert und organisiert.

- Plattformunabhängig: In verteilten Anwendungen wird eine nahtlose Kommunikation ermöglicht.

Wie bereits erwähnt, gehört dem Ethernet die Zukunft. Dies gilt sowohl für die Informationstechnik auf Unternehmens- und Produktionsebene (IT) als auch für die operativen Technologien auf der unteren Produktions- beziehungweise Anlagen und Maschinenebene (OT). Aus physikalischer Sicht kann ein Übertragen der Daten im Ethernet über Kupferdrähte, Glasfaserkabel und sogar über drahtlose Techniken erfolgen. Je nachdem, ob das Ethernet in IT- oder OT-Umgebungen genutzt wird, kommen jedoch verschiedene Ethernet-Kommunikationsprotokolle zum Einsatz.

Ein skalierbarer Ansatz macht Schule

Das Anpassen des für die höheren Unternehmensebenen entwickelten IT-Ethernets an auf das Automatisieren von Maschinen und Anlagen ausgerichtete OT-Anwendungen ist nicht einfach. Wenn gute Protokolle wie ProfiNET, Ethernet/IP und andere verfügbar sind, kann Ethernet jedoch selbst für OT-Netzwerke auf der Feldebene interessant sein.

Netzwerkprotokolle, die auf der Feldebene zum Einsatz kommen, sind in der Regel anwendungsspezifisch. Weil sie speziell für die Maschinen- und Anlagenebene konzipiert sind, sind sie für den Einsatz auf höheren Architekturebenen weniger geeignet. Hier werden flexiblere und leistungsfähigere Protokolle benötigt, die eine Interaktion mit verschiedenen Systemtypen ermöglichen. Daher kommen vermehrt offene Anwendungen zum Einsatz.

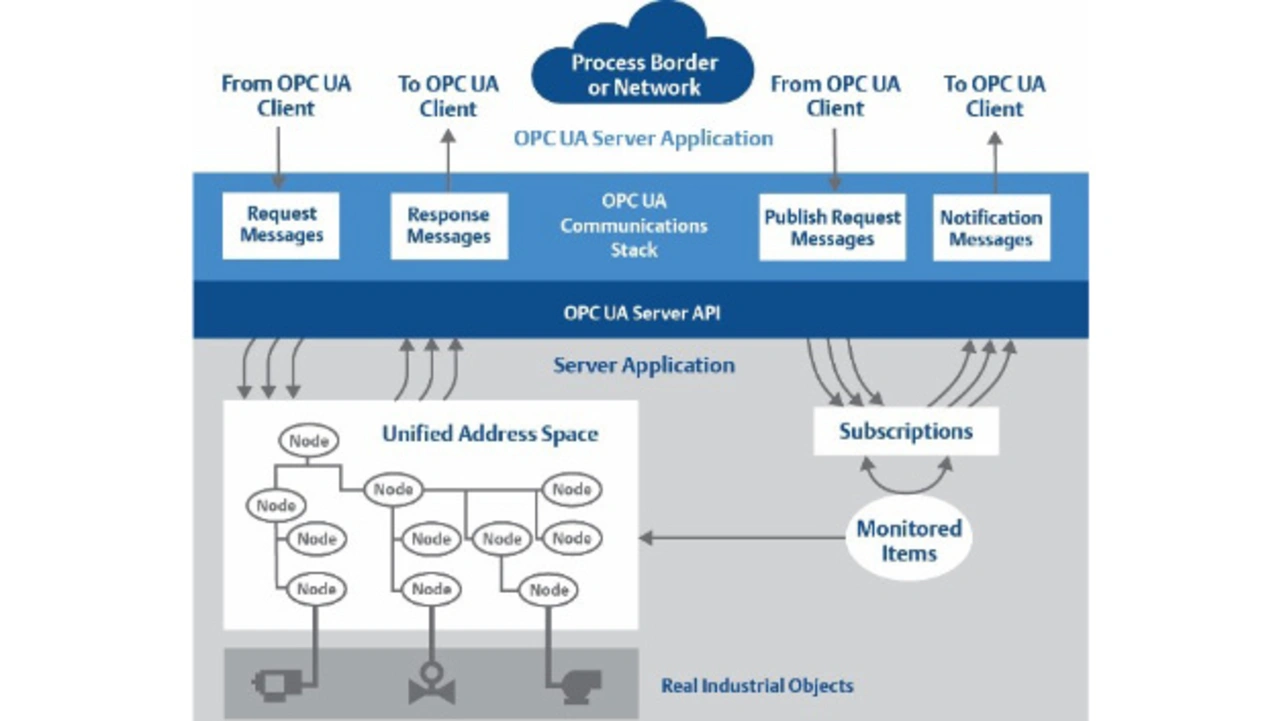

Im Laufe der Jahre hat das Industriekonsortium OPC Foundation einige Standards erarbeitet und weiterentwickelt. Ein Beispiel ist der Standard OPC Unified Architecture (OPC UA), der 2008 erstmals veröffentlicht wurde. OPC UA steht für eine plattformunabhängige, serviceorientierte Kommunikationsstruktur (Bild 2).

Auf Ebene 1 und darüber, wird über OPC UA festgelegt, welche Maßstäbe in Bezug auf die Sicherheit sowie das Erfassen und Verarbeiten von Daten gelten. Hiermit ist der Standard für die meisten industriellen Anwendungen interessant. Dank des umfassenden, modularen und skalierbaren Ansatzes von OPC UA können die Nutzer selbst ein »System von Systemen« erstellen. Somit können sie zahlreiche Subsysteme beliebiger Größe zu einem integrierten Gesamtsystem zusammenfügen, sodass alle Untereinheiten nahtlos miteinander interagieren können. Hierbei werden sowohl Clients als auch Server als interagierende Partner definiert.

Sicherheit mit OPC UA

Mit dem Ausbau der Kommunikationsfähigkeit digitaler Systeme gehen gewisse Sicherheitsrisiken einher. Im Allgemeinen gelten für die Informationstechnik und deren Sicherheit die drei CIA-Schutzziele Vertraulichkeit, Integrität und Verfügbarkeit (Confidentiality, Integrity und Availability). Herkömmliche Feldbusnetze und klassische industrielle Ethernet-Protokolle konzentrierten sich auf die beiden Schutzziele Verfügbarkeit und Integrität. Das Ziel der Vertraulichkeit wurde kaum oder gar nicht berücksichtigt. Man könnte also sagen, dass die drei oben genannten Schutzziele ein genau umgekehrtes Priorisieren erfahren haben. Folglich spräche man nicht mehr von der CIA-Triade, sondern vielmehr der AIC-Triade. Übergeordnete Netzwerke erfordern jedoch einen ausgewogeneren Ansatz, bei dem alle Schutzziele gleichermaßen berücksichtigt werden.

Um die Sicherheit zu erhöhen, können Anwender einige Protokolle um Funktionen wie VPN’s (Virtual Private Networks) oder TLS (Transport Layer Security) erweitern. Jedoch lassen sich selbst hiermit nicht alle Risiken ausschließen. Zielführender ist es, die Sicherheitselemente fest im Protokoll zu integrieren. In OPC UA sind verschiedene Dienste integriert, mit deren Hilfe sich Sicherheitszertifikate verwalten und sichere Client/Server-Sitzungen auf Anwendungsebene aufbauen lassen. Als Beispiele seien hier der VPN-Tunnel oder SSL-Verbindungen genannt.

Zudem bietet das Protokoll native Sicherheitsmechanismen. So können Anwender auf Client-Ebene verfügbare Server ermitteln, Zertifikate und Vertrauenslisten verwalten und verteilen. Hiermit ist ein Austausch mit der Zertifizierungsstelle möglich. OPC UA ist somit ein modernes Ethernet-Protokoll, das für eine sichere industrielle Kommunikation auf allen Architekturebenen bestens geeignet ist.

- Ist OPC UA die richtige Wahl?

- Erfassen und Verarbeiten von Daten