Laserbearbeitung für die Fabrik 4.0

Gleiche Qualität in hohen Stückzahlen – ohne Mehrkosten

Fortsetzung des Artikels von Teil 1

Flexibles Verstärkerdesign

Zu Beginn war es nur eine vage Idee, geboren auf einem Laser-Netzwerktreffen. »Ein gemeinsamer Erfahrungsaustausch im Anschluss an die Veranstaltung hat gezeigt, dass die Lasertechnologie prädestiniert für ein solches Vorhaben ist«, erklärt Pauli. »Durch die kontaktlose und flexible Bearbeitung mit Lasern ohne nennenswerte Wärmeleitung hat die Technologie das Potenzial, auch energieaufwändige Prozesse zu ersetzen.« Für beide Unternehmen galt es zunächst, die Herausforderungen, die Marktsituation, den technischen Status quo sowie die notwendigen Entwicklungsschritte genau zu definieren. »Damit die Umsetzung eines solchen Projekts überhaupt möglich wird, mussten wir die Lasertechnologie kundennäher gestalten und ihre Komplexität minimieren«, erläutert Frede.

Damit die hohe Flexibilität – also das Wechseln zwischen verschiedenen Arbeitsschritten und Laserparametern ohne Umrüsten – garantiert werden kann, ist es notwendig, dass eine universelle Laserquelle für die Bearbeitung bereitsteht, deren Pulsdauer und Intensität zügig automatisch angepasst werden kann. Die Maschinen mit integriertem SMAART-Tool verfügen über eine Art eigene Intelligenz, welche die jeweiligen Parameter und Komponenten für die einzelnen Bearbeitungsschritte automatisch erkennt, ohne dass diese durch einen Bediener im Voraus berechnet und manuell in die Steuerung eingegeben werden müssen. »Diese Schaltzentrale liefert uns neoLASE mit ihrem GAP-Modul«, berichtet Pauli. »Durch das flexible Verstärkerdesign können auf unseren GL-Anlagen unterschiedliche Pulsdauern und Leistungsklassen abgerufen werden, ohne zusätzlich CPA- oder regenerative Verstärker integrieren zu müssen.« Dies ermöglicht einen kompakten Aufbau der Anlagen, die dennoch Pulsenergien bis zu 400 µJ und mittlere Leistungen von 80 W generieren können. Gleichzeitig werden zusätzliche Kosten durch aufwändigere Laser oder Komponenten vermieden.

»Die Bearbeitungsanlagen von GFH sind generell auf Modularität und Flexibilität ausgelegt, weshalb sie perfekt für unsere Verstärkermodule geeignet sind«, bestätigt Frede. Da durch Kombination beider Technologien der Pulsbereich zwischen 500 ps und 500 fs abgedeckt und ein schneller Wechsel garantiert ist, kann die Anlage signifikante Geschwindigkeitsvorteile und Qualitätssteigerungen erzielen. Durch die gleichzeitige Nutzung von Piko- und Femtosekundenpulsen ist sogar darüber hinaus eine weitere Optimierung der Abtragsgeschwindigkeit vorstellbar.

Berührungslose Bearbeitung statt energieintensiver Prozesse

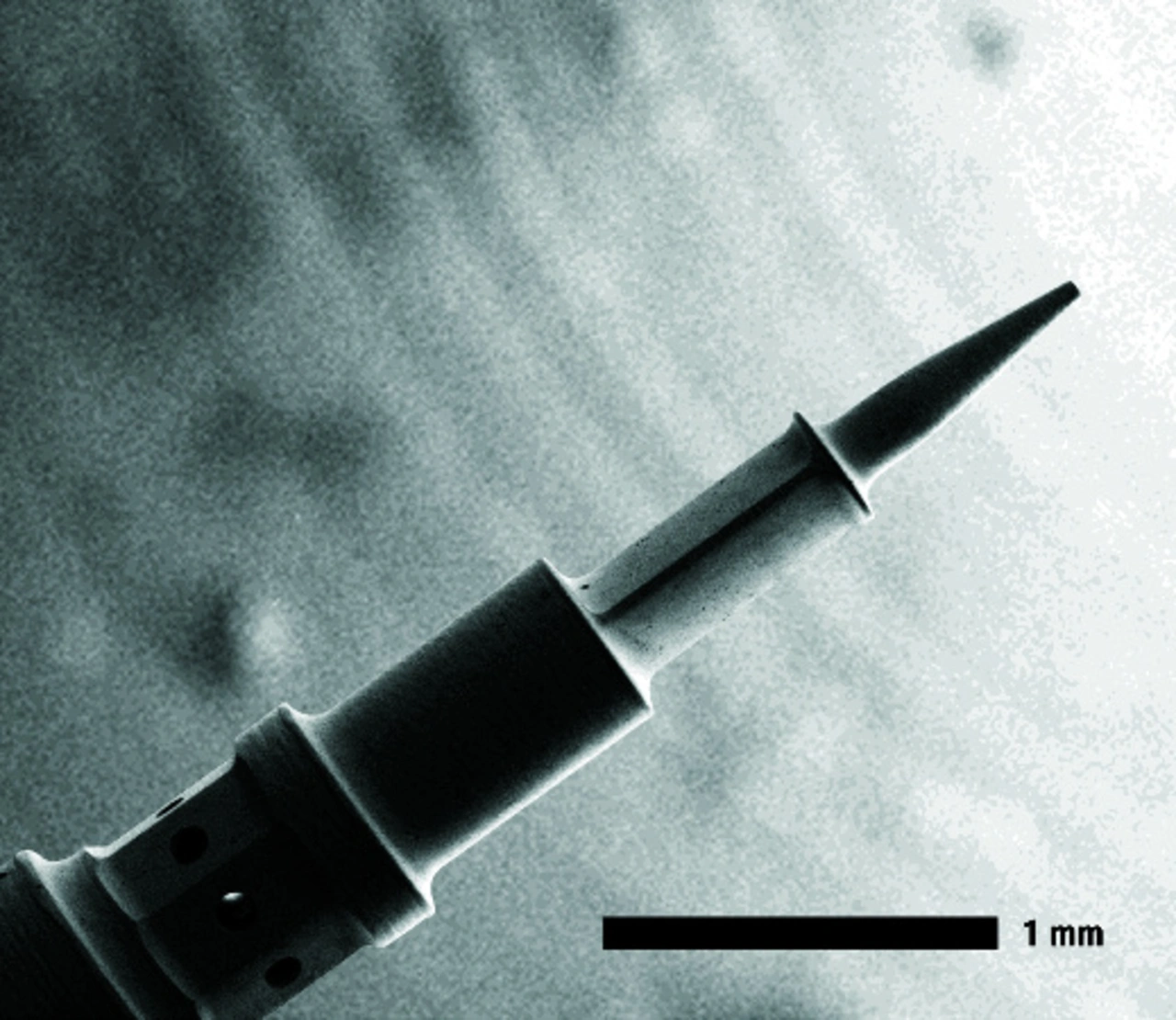

Dazu trägt auch die berührungslose Bearbeitung mittels Lasereintrag bei: Weil die Pulse so kurz sind, dass keine nennenswerte Wärmeleitung stattfindet, werden Materialaufschmelzung, Gefügeveränderungen, Phasenumwandlungen und thermische Spannungen im Werkstück vermieden. »So eröffnet sich ein großes Anwendungsfeld für die Herstellung von Mikrokomponenten nicht nur im klassischen Maschinenbau, sondern auch für diverse Industrien wie die Medizintechnik oder die Textil- und Uhrenindustrie«, erklärt Pauli. »Im Idealfall lassen sich energieintensive oder ökologisch bedenkliche Prozesse ersetzen.« Dies ist besonders wichtig, soll gleichbleibend hohe Qualität in großer Stückzahl erreicht werden, ohne die Produktionskosten zu erhöhen.

Damit die gewünschte Flexibilität auch tatsächlich von Beginn an gewährleistet ist, verfügen SMAART-fähige Anlagen neben der optimierten Hardware auch über eine integrierte Datenbank, auf der die verschiedenen Prozessparameter wie Pulsdauer, Verfahrweg der Optik oder Werkstückmaße und Materialart hinterlegt sind. So ist es möglich, über die Eingabemaske aus über 100 Bearbeitungsverfahren zum Laserbohren, Laserschneiden, Strukturieren und Abtragen mit dem Laser von Metall, Keramik, Glas und Polymeren auszuwählen. »Somit kann der Bediener einfach per Knopfdruck den gewünschten Arbeitsschritt initiieren. Die Ausrichtung der Maschine erfolgt dann automatisch in derselben Aufspannung«, erklärt Frede. »Sollten neue, noch nicht vorhandene Anwendungen oder Parameter hinzukommen, werden Maschine und GAP entsprechend angepasst.« Auf diese Weise kann SMAART kontinuierlich weiterentwickelt werden und „dazulernen“.

Anwenderfreundlichkeit und Qualitätskontrolle

Damit auch die Werkstückqualität selbst bei schwierig zu bearbeitenden Materialien wie Diamant gleichbleibend hoch ist, verfügen SMAART-fähige Anlagen mit einer Online-Qualitätskontrolle über ein Tool, das die Prozessparameter während der Bearbeitung validiert. Dadurch sind auch während des laufenden Arbeitsschritts Qualitätsproben möglich. »Wir wollten nicht einfach nur die Lasertechnik optimieren, sondern den Mehrwert dieser Verfahren so gut es geht steigern, etwa mit Vereinfachungen im Handling«, erklärt Pauli. »Eine zuverlässige Maschinenlösung, mit der sofort universell produziert werden kann, hält den Betrieb konkurrenzfähig und lässt ihn langfristig wachsen, ohne Personaldruck oder Investitionsängste fürchten zu müssen.«

- Gleiche Qualität in hohen Stückzahlen – ohne Mehrkosten

- Flexibles Verstärkerdesign