Wireless Motor Monitoring

Längere Batterielebensdauer durch Edge-KI

In der Industrie kann Edge-KI viele verschiedene Aufgaben erfüllen, unter anderem die Überwachung des Zustands von Motoren in Maschinen oder Robotern. Doch welche Arten von ICs und Sensoren sind dafür erforderlich, und wie wirken sie als System zusammen?

Künstliche Intelligenz ist nicht von ungefähr ein stark beachtetes Thema. Eine von vielen Anwendungen ist die Edge des Netzwerks, wo KI die Zustandsüberwachung (Condition-based Monitoring, CbM) von Robotern, rotierenden Maschinen und deren Motoren verbessern kann. Unterstützt durch Wireless Reporting, kann KI kritische Daten über den Zustand und die Leistung einer Maschine für die vorausschauende Wartung analysieren und bei Bedarf Warnmeldungen versenden. Die Durchführung dieser Überwachungsfunktion an der Edge verringert den Stromverbrauch und die Latenzzeit und ermöglicht eine optimale Nutzung der verfügbaren drahtlosen Bandbreite.Ein effektives System, das diese KI-CbM-Funktion ausführt, erfordert eine sorgfältig ausgewählte und integrierte Reihe von Komponenten, die mehrere Sensoreingänge unterstützen, einschließlich Beschleunigungssensoren, KI-Prozessoren und Energiemanagement.

Der Beitrag befasst sich mit den Herausforderungen der Motorüberwachung und stellt anschließend ein praktisches Beispiel für Edge-KI vor, die ihre Funktionen mit analogen, digitalen und Mixed-Signal-ICs von Analog Devices erfüllt. Er zeigt das Design, die Funktionalität und den Aufbau eines kompletten batteriebetriebenen Systems mit einem drahtlos angeschlossenen Vibrationsanalysekit.

Die Herausforderungen der Motorüberwachung

Eine gezielte vorausschauende Wartung, die frühzeitig im Lebenszyklus einer Maschine durchgeführt wird, verringert das Risiko von Produktionsausfällen. Das Ergebnis sind eine höhere Zuverlässigkeit, erhebliche Kosteneinsparungen und eine höhere Produktivität in der Fabrik.

Unter den vielen Parametern, die an rotierenden Maschinen überwacht werden können, sind die Vibrationen der häufigste und wertvollste. Die Messung von Vibrationen ist zwar nicht schwierig, aber die Verwendung der erfassten Daten und die Erstellung aussagekräftiger Berichte sind eine Herausforderung, die eine Datenanalyse, fortschrittliche Algorithmen und ein effektives Verbindungssystem erfordert. All dies muss mit minimalem Stromverbrauch erreicht werden, um die Lebensdauer der Batterie zu maximieren.

Zu diesem Zweck entwickelte Analog Devices das drahtlose Vibrationsanalysekit Voyager (EV-CBM-VOYAGER4-1Z) (Bild 1). Bei dem Kit handelt es sich um eine komplette Plattform zur Überwachung von Vibrationen mit geringem Stromverbrauch, die es Entwicklern ermöglicht, schnell eine drahtlose Lösung für eine Maschine oder einen Testaufbau zu erstellen. Das Kit verwendet einen KI-Algorithmus, um anomales Motorverhalten zu erkennen und einen Anruf zur Maschinendiagnose und -wartung auszulösen.

Das Voyager4 hat einen Durchmesser von 46 mm und eine Höhe von 77 mm und verfügt über eine M6-Gewindebohrung im Sockel für eine Schraub- oder Klebemontage an einem Motorgehäuse. Es besteht aus einem Aluminiumsockel und einem Wandgehäuse. Der Deckel besteht aus ABS-Kunststoff, damit die Antenne für die Bluetooth-Verbindung (Bluetooth Low Energy, BLE) nicht abgeschirmt wird. Der BLE- und Edge-KI-Mikrocontroller ist vertikal montiert, und die Batterie ist an einem Abstandshalter befestigt. Der MEMS-Sensor und die Stromversorgungsplatine werden auf dem Sockel in der Nähe der überwachten Schwingungsquelle angebracht.

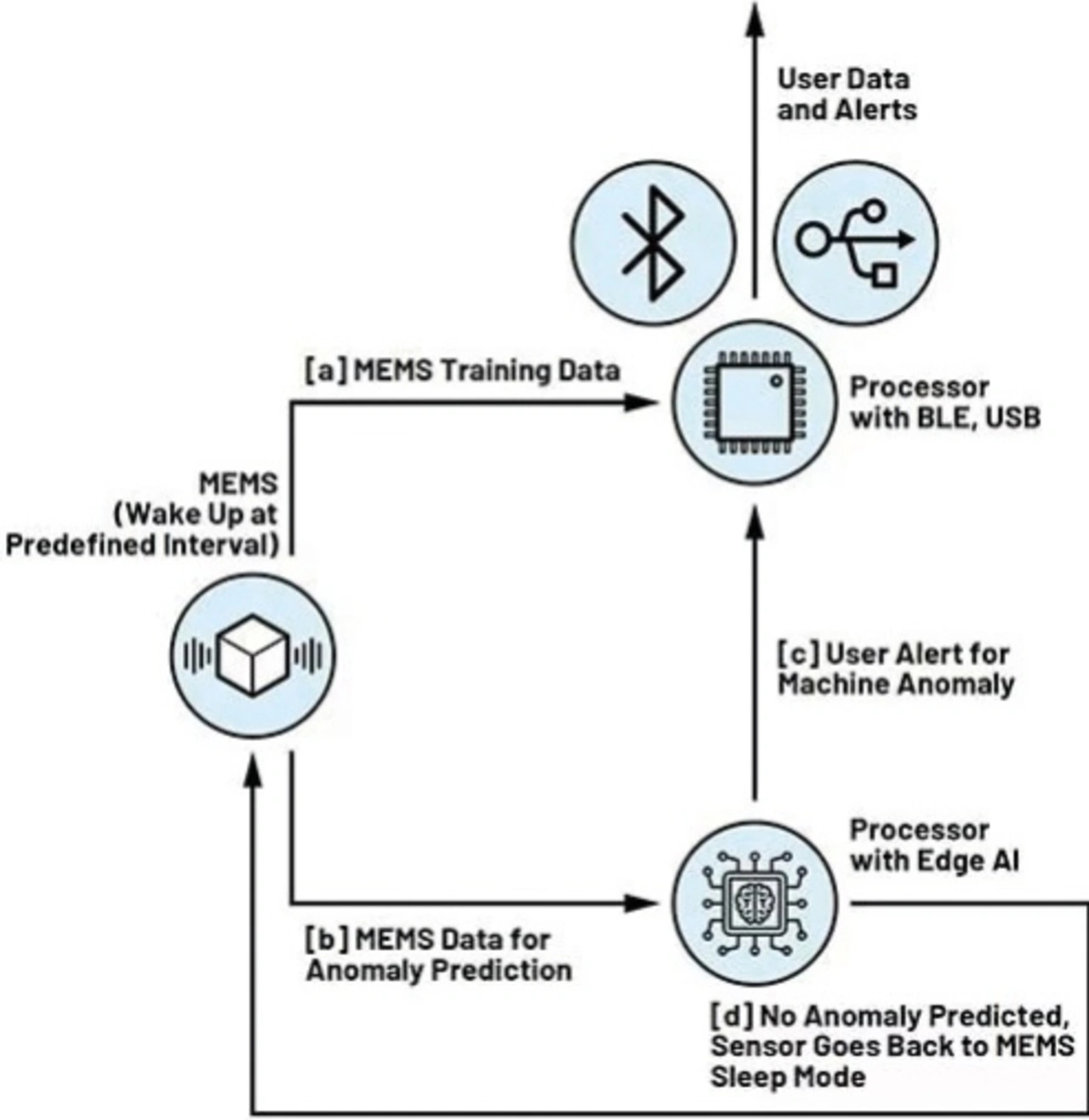

In einem typischen drahtlosen Motorüberwachungssystem arbeiten die Sensoren mit sehr kurzer Einschaltdauer. Sie wachen in einem bestimmten Zeitintervall auf, messen die gewünschten Parameter wie Temperatur und Vibration und übermitteln die Daten an den Benutzer, der sie analysiert, um mögliche Maßnahmen zu ergreifen.

Im Gegensatz dazu nutzt das Voyager4-System die Vorteile der KI-Erkennung, um die Nutzung des stromfressenden Funkgeräts zu begrenzen. Wenn der Sensor aufwacht und Daten misst, werden die Daten nur dann an den Benutzer zurückgesendet, wenn der Mikrocontroller eine Anomalie feststellt. Das Ergebnis ist eine Verlängerung der Batterielebensdauer um mindestens 50 Prozent.

Das Voyager4-System beginnt mit dem ADXL382-2BCCZ-RL7, einem triaxialen digitalen MEMS-Beschleunigungsmesser-IC mit 16 Bit und 8 kHz (Bild 2, links), der zur Erfassung von Schwingungsdaten dient. Die rohen Vibrationsdaten folgen dem Pfad (a) zum MAX32666GXMBL+, einem BLE-Device plus Arm-Cortex-M4F-DARWIN-Mikrocontroller. Die Daten werden verwendet, um einen KI-Algorithmus zu trainieren. Die Daten werden dann über eine BLE-Funkverbindung an den Benutzer gesendet (oder lassen sich über einen USB-Anschluss senden).

Nach einer anfänglichen Voyager4-Trainingsphase können die Schwingungsdaten den Weg (b) nehmen, bei dem der KI-Algorithmus des Mikrocontrollers MAX78000EXG+ die Daten zur Vorhersage eines fehlerhaften oder korrekten Maschinenbetriebs verwendet. Wenn die Daten in Ordnung sind, ist die Verwendung des MAX32666-Funkgeräts nicht erforderlich, wodurch viel Batteriestrom gespart wird, und der Betrieb des Voyager4-Sensors kann dem Pfad (d) folgen. Gleichzeitig kehrt der Beschleunigungsmesser in den Ruhezustand zurück, was ebenfalls Strom spart. Wenn der Algorithmus jedoch fehlerhafte oder verdächtige Vibrationsdaten vorhersagt, folgt das System dem Pfad (c) mit einer Vibrationsanomalie-Warnung, die über BLE an den Benutzer gesendet wird.

Zusätzliche ICs vervollständigen das Design

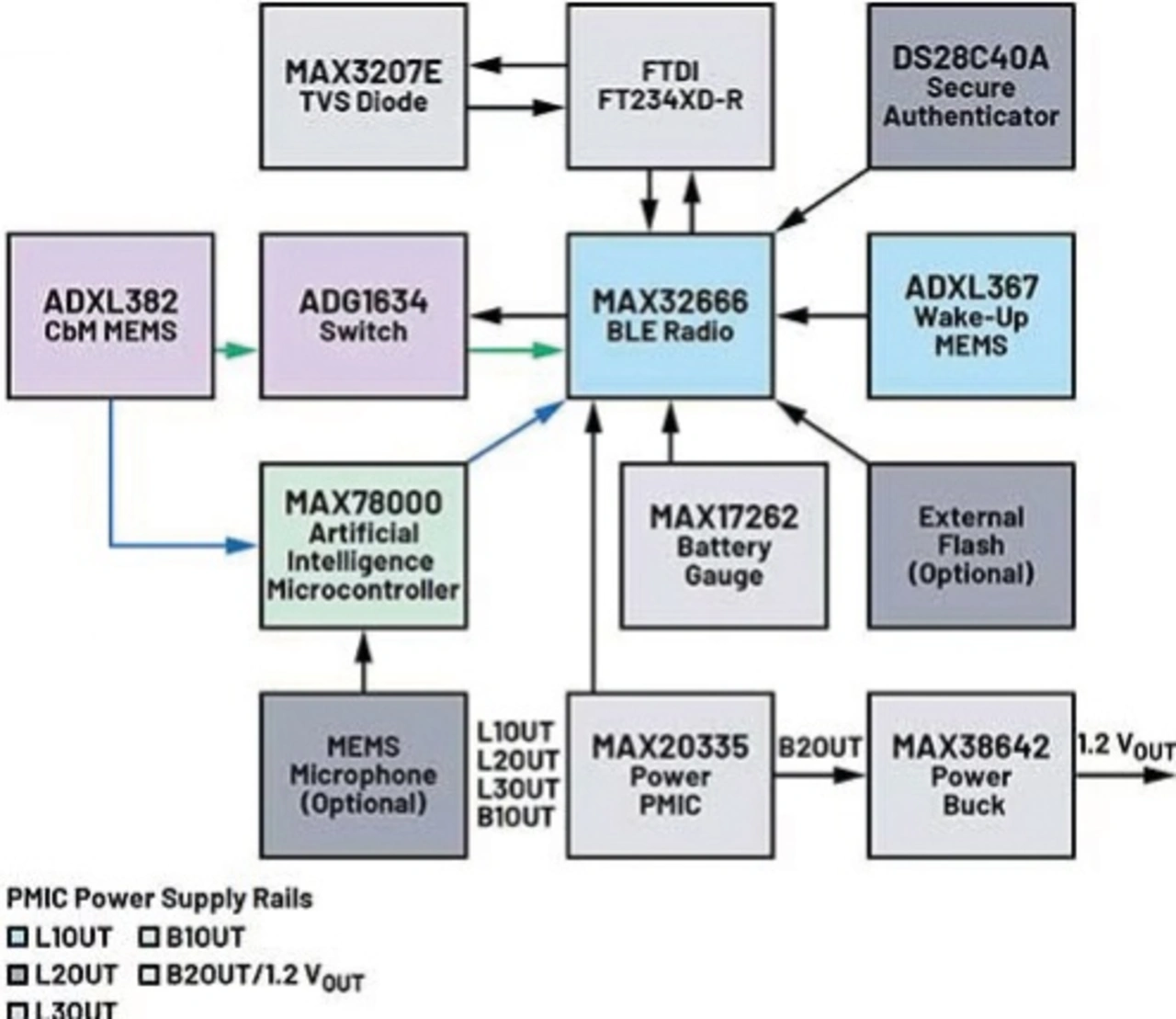

Das komplette Voyager4-System verfügt über ICs für Beschleunigungsmessung, KI, Energieverwaltung, Transientenschutz, Datenintegrität und drahtlose Vernetzung (Bild 3). Zusätzlich zum MEMS-Beschleunigungssensor ADXL-832 wird der triaxiale 14-Bit-MEMS-Beschleunigungssensor ADXL367BCCZ-RL7 mit extrem niedrigem Stromverbrauch und 100 Hz verwendet, um das BLE-Funkgerät aus dem Tiefschlafmodus aufzuwecken, wenn ein signifikantes Vibrations- oder Stoßereignis auftritt. Diese Weckeinheit verbraucht nur 180 nA, was zu erheblichen Stromeinsparungen beiträgt.

Die Verwendung von zwei Beschleunigungssensoren mag unnötig erscheinen, aber jeder hat seine Aufgabe. Der leistungsschwächere, extrem stromsparende ADXL367 sorgt für die laufende Überwachung und leitet die Aktivierung (Wake-up) ein, während der präzisere ADXL832 exakte Highspeed-Daten liefert.

Für das Signalpfadmanagement wird der analoge Schalter ADG1634BCPZ-REEL7, ein 4,5-Ohm-Vierkreis-CMOS-Baustein mit einem Verhältnis von 2:1 (einpoliger Umschalter), verwendet, um die Vibrationsrohdaten des MEMS an das BLE-Funk-Device MAX32666 oder den KI-Mikrocontroller MAX78000 weiterzuleiten, wobei der BLE-Mikrocontroller zur Steuerung des Schalters verwendet wird.

Mehrere andere Peripheriekomponenten sind ebenfalls mit dem BLE-Mikrocontroller MAX32666 verbunden, darunter der LiFePO4/Li-Ionen-Ladezustandserfassungs-IC MAX17262REWL+T, der zur Überwachung des Batteriestroms dient. Der MAX32666 kann die MEMS-Rohdaten des ADXL382 entweder über BLE oder USB mit dem USB-zu-Basic-Serial-UART-Interface-IC FT234XD-R von Future Technology Devices International (FTDI) an den Host übertragen.

Auf der elektrischen Seite bietet das Dioden-Array MAX3207EAUT+T zur Unterdrückung transienter Spannungen (TVS) mit einer vernachlässigbaren Kapazität von nur 2 pF einen Schutz von ±15 kV gemäß HBM- und Luftspaltmodellen (Human Body). Für die Datenintegrität bietet der sichere Authentifikator DS28C40ATB/VY+T einen Kernsatz an kryptografischen Tools, die von integrierten asymmetrischen (ECC-P256) und symmetrischen (SHA-256) Sicherheitsfunktionen abgeleitet sind.

Modernes Energiemanagement führt zu minimalem Verbrauch

Die Details des Energiemanagements veranschaulichen, wie die Batterielebensdauer im Zusammenhang mit den vielen Leistungsphasen des Voyager4-Betriebs beeinflusst wird. Im Mittelpunkt dieses Managements steht der vielseitige Powermanagement-IC MAX20355EWO+, ein Powerline-Kommunikations- und Aufwärtswandler mit einer proprietären ModelGauge-Tankanzeige.

Der IC enthält zwei Abwärtsregler mit extrem niedrigem Ruhestrom und drei lineare Low-Dropout-Regler (LDO) mit extrem niedrigem Ruhestrom. Die Ausgangsspannung jedes LDO und Abwärtsreglers lässt sich einzeln aktivieren und deaktivieren, und jeder Ausgangsspannungswert ist über die I2C-Schnittstelle des Geräts programmierbar. Der BLE-Prozessor aktiviert oder deaktiviert einzelne Powermanagement-IC-Stromausgänge für verschiedene Voyager4-Betriebsmodi. Für eine zusätzliche Leistungsregelung sorgt der MAX38642AELT+T, ein einstellbarer Abwärtsregler mit einem Ausgang und positiver Spannung, der bis zu 350 mA liefert.

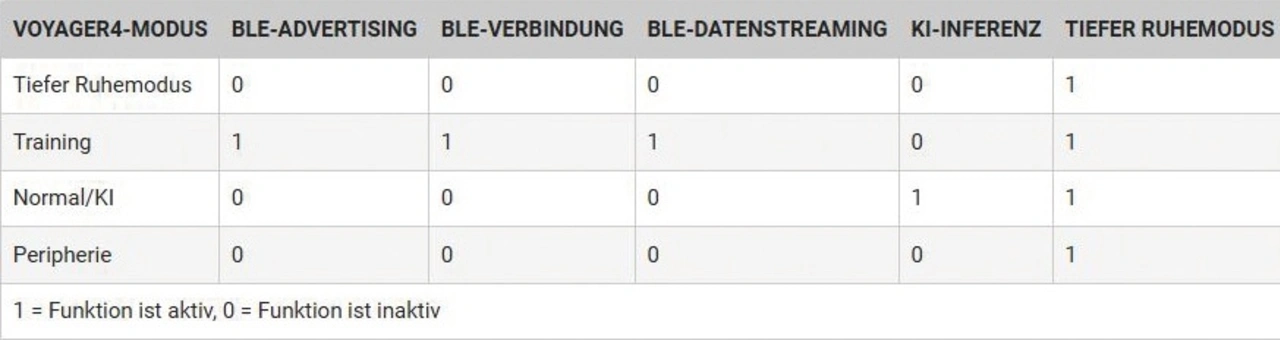

Im Betrieb hängen die Funktionen des Voyager4 von den BLE- und KI-Betriebsmodi ab, um die aktiven oder inaktiven Modi von MAX32666 und MAX78000 zu bestimmen, die für die Minimierung der Gesamtleistung entscheidend sind (Bild 4).

Im Trainingsmodus muss der BLE-Mikrocontroller beispielsweise zunächst seine Anwesenheit im BLE-Netz bekanntgeben und sich dann mit dem Netzmanager verbinden. Der Voyager4 streamt dann die Rohdaten des MEMS ADXL382 über das BLE-Netzwerk, um einen KI-Algorithmus im PC des Benutzers zu trainieren.

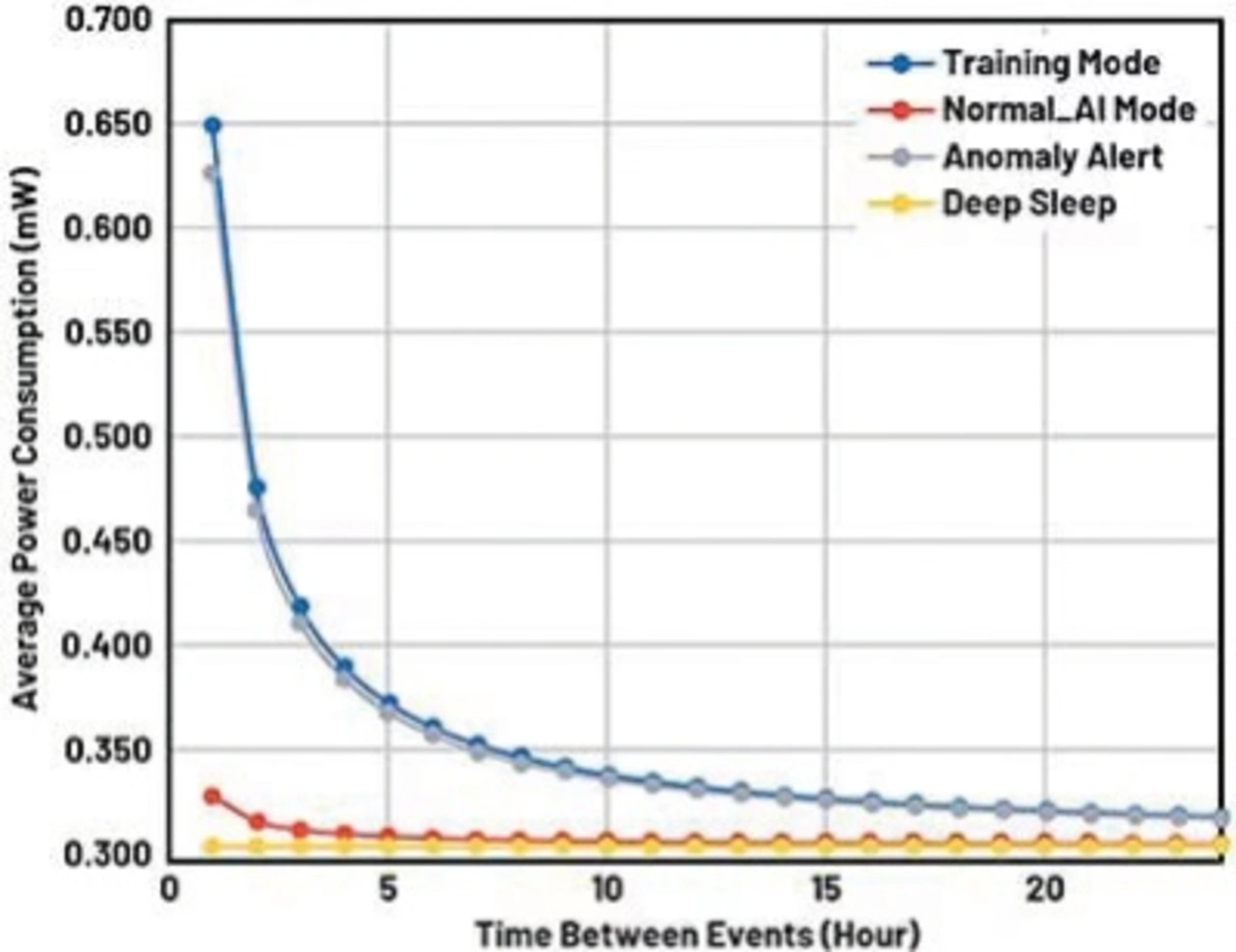

Etwa 0,65 mW werden verbraucht, wenn das Evaluierungskit im Trainingsmodus arbeitet und BLE aktiv ist, d. h. einmal pro Stunde Advertising, Verbindung und Datenübertragung. Wenn der Voyager4-Sensor im KI-Modus arbeitet, sinkt der Stromverbrauch auf 0,3 mW, selbst wenn der Sensor einmal pro Stunde aktiv ist. Testdaten zeigen, dass ein Sensor, der keine BLE-Rohdaten übertragen muss, bis zu 50 Prozent weniger Strom verbrauchen kann (Bild 5).

Aufgrund des Stromverbrauchs von 0,3 mW ist eine Batterielebensdauer von bis zu zwei Jahren mit einer einzigen 1500-mAh-Batterie und von über sieben Jahren mit zwei AA-Batterien mit 2,6 Ah möglich. Um eine möglichst lange Lebensdauer zu erreichen, sollten die AA-Zellen für einen niedrigen Basisbetriebsstrom mit nur periodischen Impulsen ausgelegt sein. Die AA-Zellen lassen sich unter diesen Bedingungen mindestens fünf Jahre lang betreiben, während einige höherwertige Versionen über 20 Jahre lang Strom liefern können.

Auch eine mechanische Modalanalyse ist erforderlich

Die Entwicklung eines geeigneten mechanischen Gehäuses erfordert eine Modalanalyse, die dazu dient, die Schwingungseigenschaften der zu überwachenden Struktur zu verstehen. Diese Analyse gibt Aufschluss über die Eigenfrequenzen und Normalmoden (relative Verformung) einer Konstruktion.

Bei der Modalanalyse geht es in erster Linie darum, Resonanzen zu vermeiden, d. h. die Eigenfrequenzen einer Konstruktion müssen eng mit denen der aufgebrachten Schwingungsbelastung übereinstimmen. Bei Schwingungssensoren müssen die Eigenfrequenzen des Gehäuses größer sein als die der vom MEMS-Sensor gemessenen Schwingungsbelastung. Bei Voyager4 beträgt die 3-Dezibel-Bandbreite (dB) für die x-, y- und z-Achse 8 kHz, so dass die Sensorgehäuse keine nennenswerten Resonanzen bei weniger als 8 kHz aufweisen sollten.

Die Analyse wurde mit Ansys und anderen Simulationstools durchgeführt, die durch entsprechende Plug-ins ergänzt wurden. Mit diesen Werkzeugen lassen sich die Auswirkungen von Geometrie, Materialauswahl und mechanischem Aufbau auf den Frequenzgang des Sensorgehäuses untersuchen. Bei der Analyse wird berücksichtigt, dass die Masse des Sensorgehäuses, die Steifigkeit und die Eigenfrequenzen miteinander zusammenhängen.

Die Voyager4-Sensorbaugruppe wurde aus einer 3003-Aluminiumlegierung für den Boden und den Mittelteil des Gehäuses und aus ABS-PC-Kunststoff für den Deckel simuliert. Die Simulation der Modalanalyse ergab vierzehn Moden, die in dem interessierenden Frequenzbereich auftreten.

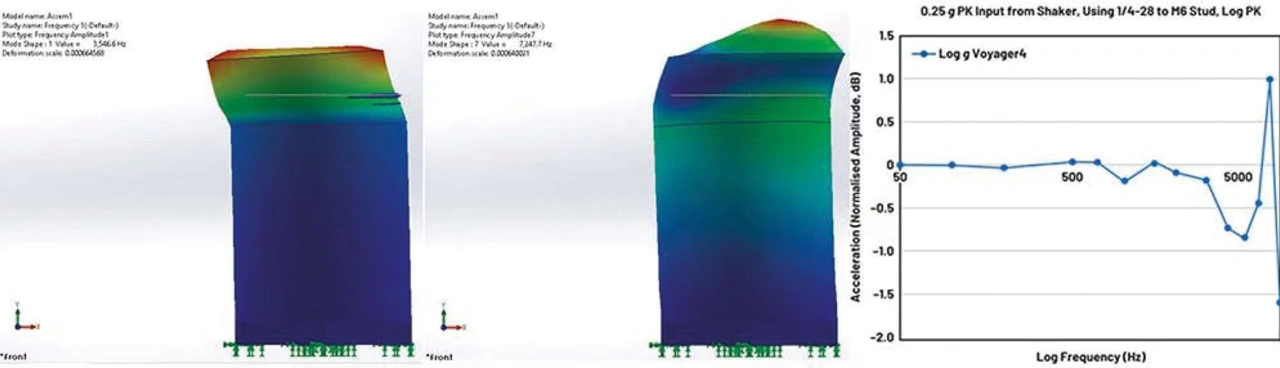

Mehrere Moden waren zunächst besorgniserregend, wurden aber nach weiteren Untersuchungen als unproblematisch eingestuft (Bild 6). Mode 1 (Bild 6, links) befand sich weit entfernt von der Sensorplatine an der Basis; diese leichte Resonanz sollte die Leistung des ADXL382-MEMS nicht beeinträchtigen. Mode 7 (Bild 6, Mitte) trat bei etwa 7,25 kHz auf der z-Achse (vertikal) auf. Während die Auswirkungen auf die vertikale Wand des Gehäuses beträchtlich sind, ist der Boden selbst von dieser Mode nicht stark betroffen.

Diese Modalsimulation zeigt, dass keine Mode eine nennenswerte Auswirkung auf die ADXL382-Sensorplatine auf dem Gehäuseboden haben würde, und die interessierende Bandbreite von 8 kHz (3 dB) sollte keine signifikanten mechanischen Resonanzen aufweisen.

Die Simulationsergebnisse wurden mit einem Voyager4-Sensor validiert, der auf einem modalen Schwingerreger mit einer konstanten Eingangsschwingung von 0,25 g (Spitze) und einem Frequenzbereich von 0 bis 8 kHz angebracht war. Der beobachtete Frequenzgang der Voyager4-Sensoren lag bis zu 8 kHz innerhalb von ±1,5 dB (Bild 6, rechts).

Fazit

KI kann bei der CbM von Robotern, rotierenden Maschinen und deren Motoren greifbare Vorteile wie eine längere Batterielebensdauer bieten. Ein effektives System, das diese Edge-KI-CbM-Funktion erfüllt, erfordert eine sorgfältig ausgewählte und integrierte Reihe von Komponenten. Mikrocontroller von Analog Devices mit eingebetteten KI-Hardwarebeschleunigern, die vom Evaluierungskit EV-CBM-VOYAGER4-1Z mit drahtloser Vernetzung unterstützt werden, ermöglichen die schnelle Entwicklung einer CbM-Edge-KI-Lösung.