CUI / Stromversorgung

Netzteile und ihre Zuverlässigkeit (Teil 2)

Zentrale Eigenschaft einer Stromversorgung ist ihre Zuverlässigkeit. Andernfalls ist jedes elektronische Gerät akut gefährdet. Aber was bedeutet Zuverlässigkeit? Wie kann man sie bestimmen? Was bedeutet das für den Anwender? Dieser zweite Teil dreht sich um die Kennzahlen.

Netzteile stehen meist nicht im Rampenlicht und erhalten nicht die gleich Aufmerksamkeit wie Prozessoren und Displays, aber für den Betrieb von Geräten und Systemen sie sind genauso wichtig. Eine fehlerbehaftete oder zu schwach ausgelegte Versorgung kann ein System zum Stillstand bringen oder sporadische Fehler verursachen, die das Endprodukt und den Ruf des OEM gefährden.

Aber nicht nur der komplette Ausfall der Stromversorgung gibt Anlass zur Sorge – ein Netzteil, das schlecht konzipiert oder unsachgemäß erstellt ist, kann sich vorzeitig verschlechtern und unerklärliche oder falsch diagnostizierte Probleme verursachen. Kurz gesagt: Zuverlässigkeit ist unerlässlich.

Dieser zweiteilige Beitrag behandelt Aspekte rund um die Zuverlässigkeit von Netzteilen und Stromversorgungen, wie sie beurteilt wird und wie sie sich verbessern lässt. Im ersten Teil ging es um die Metriken für Zuverlässigkeit, in diesem zweiten Teil geht es um Belastungen, die die Zuverlässigkeit eines Netzteils beeinflussen, sowie Maßnahmen, wie sich deren Zuverlässigkeit durch das Design verbessern lassen.

Die Lebensdauer eines Netzteils wird durch drei Arten von Belastungen beeinflusst: thermische, mechanische und elektrische. Ein qualitativ hochwertiges Design nimmt jede dieser Belastungen vorweg und ergreift die erforderlichen Maßnahmen, um deren Auftreten und Auswirkungen zu minimieren.

Auswirkungen verschiedener Belastungen

Thermische Belastung ist die herausforderndste und heimtückischste Belastungsart, da sie sich auf so vielen Arten widerspiegelt. Netzteile geben von Natur aus Wärme ab: Eine 1000-W-Versorgung mit einem hohen Wirkungsgrad von 90 Prozent erzeugt immer noch 100 W Wärme. Es ist jedoch nicht nur die eigene Verlustleistung, die dazu führt, dass das Netzteil bei erhöhten Temperaturen arbeiten muss. Der größte Teil der Energie, den das Netzteil ja an die Elektronik liefert, endet schließlich auch als Verlustwärme innerhalb des Gehäuses. Einige Netzteile können auch außerhalb ihres Gehäuses zum Antrieb von Lasten wie Motoren verwendet werden. All diese Faktoren tragen zur thermischen Gesamtlast und zum Wärmeanstieg des Produkts bei.

Thermische Belastung tritt in zwei Formen auf: statisch und dynamisch. Eine statische thermische Belastung bedeutet einen Betrieb bei konstant erhöhten Temperaturen, wodurch Bauteile und ihre Grundmaterialien verschlechtert beziehungsweise geschädigt werden. Großvolumige Kondensatoren können austrocknen oder ihre Dichtungen werden überbeansprucht, und sogar Widerstandsbeschichtungen können sich verschlechtern und brechen. Verbindungsstellen und Steckbereiche können sich ausdehnen und Fehlanpassungen aufweisen.

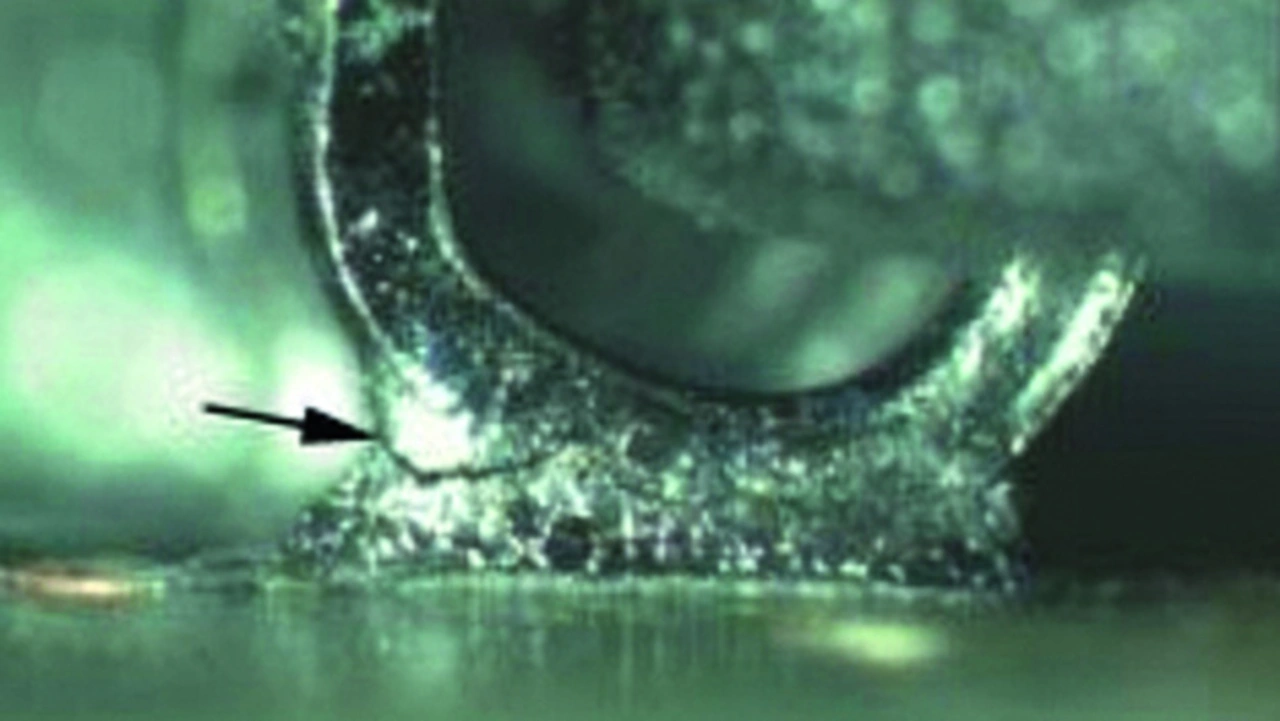

Dynamische thermische Belastungen sind mit den Aufheiz- und Abkühlzyklen verbunden, die auftreten, wenn die Versorgung von niedriger auf hohe Last wechselt und umgekehrt oder ein- und ausgeschaltet wird. Bei jeden Mal dehnen sich die Strukturen und Verbindungen aus und ziehen sich zusammen, sodass schließlich Mikrorisse aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten zwischen den Materialien entstehen (Bild 1). Solche wiederholten Zyklen können zu Brüchen und Ausfällen führen und beeinflussen sich gegenseitig, sodass es schwierig ist, die schlechtere Produktzuverlässigkeit abzuschätzen, die sie tatsächlich verursachen.

Bei mechanischer Beanspruchung hängt der Schweregrad davon ab, wie und wo das Netzteil montiert und verwendet wird. Diese Belastung kann zeitliche intermittierende als auch Totalausfälle verursachen, da sich Risse bilden, Schaltkreise öffnen und in einigen Fällen auch wieder verbinden. Möglicherweise ist das Netzteil bei normalem Gebrauch Vibrationen ausgesetzt oder die Leiterplatte, Anschlüsse oder Verkabelung verbiegen sich unerwartet. Mechanische Belastungen können auch durch einen unsachgemäßen Herstellungsprozess verursacht werden, zum Beispiel durch ein zu fest angezogenes Befestigungselement.

Elektrische Belastung tritt auf, wenn ein Bauteil über seinen Nennwert hinaus betrieben wird – entweder durch schlechte Auswahl oder durch einmalige Ereignisse. So kann ein Kondensator für 100 V ausgelegt sein, erfährt aber während des Betriebs eine Spannungsspitze mit 150 V. Oder ein Widerstand wird spezifiziert, der bis zu 1 A Strom handhaben soll und einem bestimmten maximalen absoluten Spitzenleistungspegel entspricht. Im Betrieb erfährt er jedoch einen Impuls mit höherem Strom aufgrund von Transienten oder eines externen ESD-Ereignisses. Das Ergebnis ist in vielen Fällen vorzeitiges Altern und ein frühzeitiger Ausfall.

Zuverlässigkeit per Design

Das Design auf dem Papier und die Topologie sollten robust und bedacht sein sowie die Auswirkungen der Last, Transienten und Störungen berücksichtigen. Die erforderlichen Minimal- und Maximalwerte der Bauteilparameter sind sorgfältig zu bestimmen, um einen zuverlässigen Betrieb zu gewährleisten, denn ein »typischer« Wert ist nahezu bedeutungslos. Augenmerk sollten Entwickler auch auf die Werte für kritische Parameter der zweiten und dritten Ebene legen, beispielsweise weniger bekannte Faktoren der magnetischen Bauteile, wie den Temperaturkoeffizienten einiger Parameter. Um das Design zu verifizieren, ist SPICE, ein Simulationsprogramm mit Schwerpunkt auf integrierte Schaltkreise, oder eine ähnliche Modellierung unerlässlich. Dabei sollten realistische, nicht vereinfachte Modelle der Bauelemente, der Leiterplatte und der Leiterbahnen zum Einsatz kommen, um die statische als auch die transiente Leistungsfähigkeit zu überprüfen. Danach wählt man die Bauteile mit konservativer Ausrichtung, wobei sowohl für viele ihrer spezifizierten Werte ein zusätzlicher Spielraum vorhanden sein muss, damit das System auch einwandfrei arbeitet, wenn sich bestimmte Bauteilparameter mit der Zeit verändern. Beispielsweise entweicht Elektrolyt aus Elektrolytkondensatoren, sodass ihre Kapazität über die Zeit sinkt.

Schließlich muss das Layout die Tatsache berücksichtigen, dass die meisten Netzteile erhebliche Ströme in der Größenordnung von einigen zehn Ampere oder noch mehr handhaben müssen. Das bedeutet, dass Leiterbahnen möglichst kurz sein sollten, um den Spannungsabfall zu minimieren. Möglicherweise ist eine extra dicke Kupferummantelung erforderlich, und auch Stromschienen sind von Vorteil. Die Leiterplatte muss groß genug, um die Bauteile unterzubringen und die Ströme handhaben zu können, und die Durchgangslöcher (Vias) müssen ausreichend groß und beschichtet sein. Keiner dieser Faktoren taucht jedoch im Schaltplan auf.

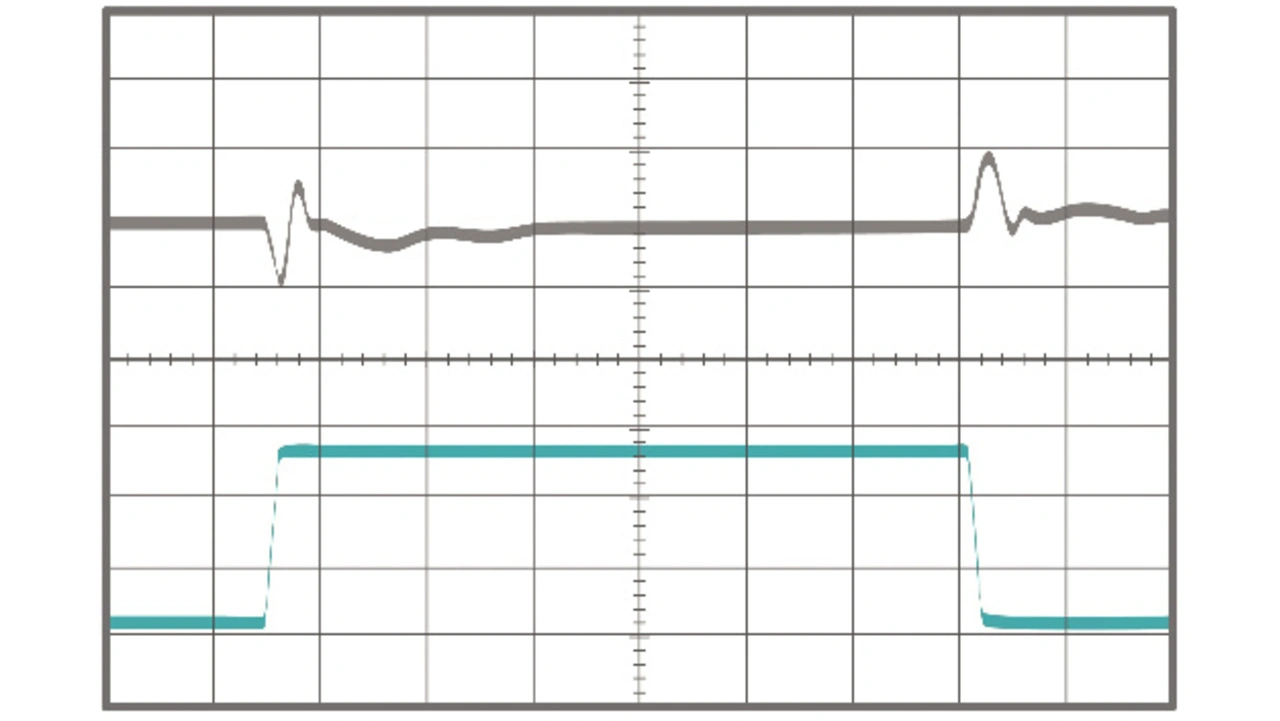

Um die Auswirkungen von Transienten zu minimieren, ist auch die Streuinduktivität der Leiterbahnen von entscheidender Bedeutung: Eine 5 cm lange Leiterbahn mit geradem Verlauf hat zwar den gleichen Gleichstromwiderstand wie eine gleich lange, jedoch gewundene Leiterbahn, weist aber eine viel höhere Streuinduktivität auf. Dies kann sich je nach Betriebsfrequenz des Netzteils auf die Stabilität des Regelkreises und das Transientenverhalten auswirken. Das Design muss also jedes Mal, wenn hohe Ströme und schnelle Laständerungen auftreten, robust in Sachen Layout und Leiterbahnen sein, sowohl hinsichtlich der stromführenden Pfade als auch der Massepfade (Bild 2).

Auch die thermische Analyse des Designs und seine Umsetzung ist entscheidend. Diese muss die Vorhersagen über den erwarteten gesamten Temperaturanstieg sowie lokale Hotspots validieren. Denn große Bauteile können den Kühlluftstrom behindern, sodass dieser daneben liegende kleinere, wärmere Bauelemente nicht erreicht.

Die Schaltungskomplexität ist ein Indikator für mögliche Unzuverlässigkeit. Jedes zusätzliche Bauteil in einer Schaltung erhöht die Anzahl der Komponenten und fügt somit etwas hinzu, das ausfallen kann. Es gibt jedoch ein Argument das dieser Regel widerspricht: Ein fehlendes Bauteil kann dasjenige sein, das dazu beiträgt, zuverlässige langfristige Leistungsfähigkeit sicherzustellen.

- Netzteile und ihre Zuverlässigkeit (Teil 2)

- Auswahl der Bauteile und Fertigung