Versteckte Kosten von Stromversorgungen

Wenn billig am Ende teuer kommt

In der Bahntechnik müssen die eingesetzten Komponenten Gebrauchszeiten von 20 bis 25 Jahren bei extrem rauen Umgebungsbedingungen verkraften. Dies gilt auch für die Stromversorgungen. Ein billiger Wandler könnte da im Hinblick auf die Lebenszykluskosten am Ende richtig teuer werden.

Besonders in der Bahntechnik sind die eingesetzten Komponenten und Subsysteme rauen Umgebungsbedingungen ausgesetzt. Darunter fallen sehr hohe und sehr tiefe Temperaturen, mehr oder wenig schnelle Temperaturänderungen, Vibrationen, Feuchte, Schmutz und elektromagnetische Störeinstrahlung. Verschleißteile wie Schienenräder, Kupplungen, Bremsbeläge, Kompressoren, Ventile, Batterien oder Displays müssen regelmäßig gewartet und abhängig von der Beanspruchung in gewissen Zeitabständen ausgetauscht und/oder erneuert werden. Das verursacht hohe Kosten und Stillstandzeiten der Fahrzeuge.

Mechanischer Verschleiß spielt bei elektronischen Bauteilen und Systemkomponenten nur eine untergeordnete Rolle, aber natürlich werden elektrische Verbindungen zwischen Bauteil und Platine, Stecker oder Leitungen auch mechanisch beansprucht. Diese Beanspruchungen müssen dann entsprechend durch Langzeittests (Sweep Cycle/Frequency Aging Approval) qualifiziert werden, um Gebrauchszeiten von 20 bis 25 Jahren abbilden, nachstellen und verifizieren zu können.

Lebenszykluskosten werden oft unterschätzt. Darunter fallen auch Kosten, wie zum Beispiel die Nachqualifizierung für Second-Source-Komponenten, wenn der Erstlieferant aus irgendwelchen Gründen ausfallen sollte. Um diese Kosten so gering wie möglich zu halten, werden sehr hohe Anforderungen an die Fahrzeugkomponenten gestellt. Die Norm EN 50155 (Elektronische Einrichtungen auf Schienenfahrzeugen) ist hierfür das maßgebliche Regelwerk, worin die gesamten Anforderungen beschrieben werden.

Bei Spannungswandlern wird eine Brauchbarkeitsdauer von mindestens zwanzig Jahren (L4) bei 350 bis 360 Tagen zu je 16 bis 24 Stunden Betriebszeit erwartet. Je nach Vereinbarung können auch längere Einsatzzeiten vereinbart werden (Klasse Lx). Jeder Ausfall und jeder Tausch verursacht Systemkosten.

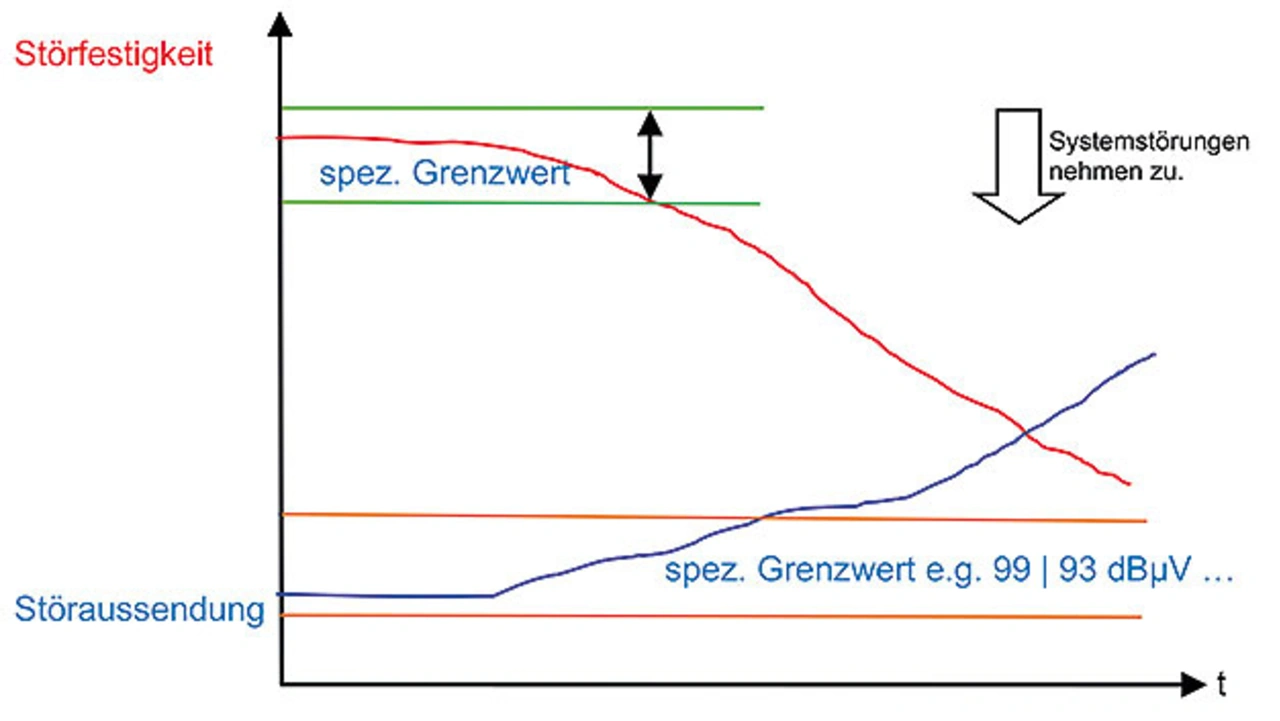

Interessant, doch oft zunächst unerkannt, ist folgender Umstand: Das ordnungsgemäße Verhalten einer elektrotechnischen Komponente kann sich während der Brauchbarkeitsdauer verschlechtern, beispielsweise durch Austrocknen der Elektrolytkondensatoren. Aber auch Halbleiter verändern ihre Eigenschaften, zum Beispiel der CTR (Verstärkungsfaktor) bei Optokopplern. Isolationsmaterialien, Leiterplatten, Stecker inklusive Kontakte können ebenso je nach Material- und Verarbeitungsqualität mehr oder weniger schnell altern (Bild).

Bei der Auswahl und Anschaffung ist je nach Applikation deshalb der zweite Blick sehr wichtig. Im Unterschied zum Auto, wo der TÜV alle zwei bis drei Jahre den technischen Stand überprüft, werden Grenzwertprüfungen bei elektronischen Geräten nur einmal als Typprüfung abverlangt. Wie gut die Komponenten über die Jahre hinweg funktionieren und die spezifizierten Grenzwerte einhalten, ist Vertrauenssache.

Ein zunächst günstiger Einkauf kann sich im Laufe der Zeit dann leicht als Bumerang mit signifikanten Problemen und erheblichen Kosten herausstellen. Dazu ein Rechenbeispiel.

Rechenbeispiel

Die MTBF der 100 W starken DC-DC-Wandler von Grau Elektronik ist laut Datenblatt bei einer Umgebungstemperatur von +40 °C nach der weitverbreiteten Siemens-Norm SN 29500 mit 500.000 Stunden angegeben. Bei 17.901 seit dem Jahr 2002 ausgelieferten Stromversorgungen und 16 Stunden Einsatzdauer pro Tag an 350 Tagen pro Jahr sollten demnach 1807 Geräte ausgefallen sein.

In der Realität wurden aber lediglich 140 Stück seither reklamiert. Das entspricht bei 17.901 ausgelieferten Stromversorgungen einer Ausfallrate von 0,78 Prozent. Berechnet man pro Ausfall 75 Euro an Kosten beim Anwender und zusätzlich 75 Euro beim Hersteller für die Reparatur, ergeben sich 21.000 Euro zusätzliche Kosten bezogen auf die 140 beanstandeten Wandler. Das entspricht 1,16 Euro pro Gerät.

Nimmt man zum Vergleich ein Gerät mit eventuell günstigeren Anschaffungskosten, das aber nur eine halb so hohe MTBF von 250.000 Stunden hat, würden sich mindestens folgende Zusatzkosten errechnen: 3.382 ausgefallene Wandler zu je 150 Euro ergeben 597.300 Euro zusätzliche Kosten – oder pro Gerät 28,34 Euro. Vorausgesetzt ist jedoch, dass sich die Stromversorgung auch reparieren lässt. Bei Ersatz des Gerätes entstehen noch höhere Kosten. Indirekte zusätzliche Kosten wurden hierbei nicht betrachtet.

Weitere Kosten

Eine Re-Qualifizierung einer bereits zugelassenen Komponente in einem Schienenfahrzeug bedeutet einen immensen Aufwand und hohe Kosten. Dazu zählt die Typprüfungen nebst zertifizierten Nachweisen für die EMV nach EN 50121-3-2, Vibration und Schock gemäß EN 61373, Verifizierung der Brandlast nach EN 45545-2 in der entsprechenden Systemumgebung, Änderungen von Stücklisten, gegebenenfalls eine Suche nach einem neuen Hersteller etc. Fünfstellige Euro-Beträge an zusätzlichen Kosten kommen dann schnell zusammen und binden natürlich Ressourcen und Personal.

Zeitnahe Unterstützung, Beratung, Hilfestellungen bei technischen Fragen sind also wichtige Entscheidungsfaktoren – der zweite Blick eben. Und oft ergeben sich erst später während des Einsatzes bei den unterschiedlichen Anwendungen mit anderen Systemkomponenten Fragen, bei denen Spezialwissen erforderlich ist.