Fehlersimulation automatisieren

Verbesserung der Software-Qualität

Fortsetzung des Artikels von Teil 1

Automatisieren der Fehlersimulation

Natürlich haben sich Hersteller Gedanken darüber gemacht, wie sie die Fehlersimulation automatisieren können. Die Ziele dieses Herstellers von Verteilergetrieben waren nicht nur, die Testdurchführung zu beschleunigen. Er wollte auch resistive Fehler einfügen können und seine Testausrüstung flexibilisieren. Wenn er diese Ziele erreicht, so die Überlegung, könnte er mehr reale Fehler simulieren und erhält so ein zuverlässigeres Produkt. Durch die Automatisierung der Fehlersimulation werden die Tests auch wiederholgenauer und umfassender, sodass Probleme in einem früheren Entwicklungsstadium entdeckt und abgestellt werden können.

Jobangebote+ passend zum Thema

Der Hersteller beschaffte sich ein 19-Zoll-PXI-Chassis, bestückt mit mehreren PXI-Bus-Schaltmodulen (Pickerings 30-A-Fehler- simulations-Schaltmodule, Modell 40-191, wie in Bild 1, um Kurzschlüsse und Unterbrechungen zu simulieren. Dieses Modul stellt eine robuste Lösung zur Simulation von Hochstromfehlern zur Verfügung. Es verwendet Halbleiter-Schaltelemente und kann bis zu 40 A auf einem einzelnen Kanal oder 30 A gleichzeitig auf allen Kanälen schalten.

Verschiedene Fehlerarten

Halbleiterrelais in jedem Kanal ermöglichen die Schaltung von Unterbrechungen zum Prüfling. Durch Fehlersimulationsbusse kann jeder Kanal sowohl gegen jeden anderen Kanal kurzgeschlossen werden als auch mit externen Signalen wie Spannungsversorgung, Zündung oder Masse verbunden werden, um Fehlerzustände zu simulieren. Das Modul ist mit zwei Fehlersimulationsbussen ausgestattet.

Da Fehler nicht zwingend vollständige Unterbrechungen oder harte Kurzschlüsse sind, werden programmierbare Widerstandsmodule von Pickering (Modell 40-295, siehe Bild 2) eingesetzt, um Fehler mit hohen Widerstandswerten zu simulieren. Dieses Modul stellt bis zu 18 vollständig isolierte, variable Widerstände mit 8 bit Auflösung oder 10 vollständig isolierte, variable Widerstände mit 16 bit Auflösung zur Verfügung. Der Widerstandswert jedes Kanals kann zwischen 0 Ω und 16 MΩ eingestellt werden. Mit Hilfe dieser Fehlersimulations-Schaltmodule können elektrische Ausfälle im System simuliert werden, die typische Probleme aus der Praxis nachbilden. Korrosion, Kurzschlüsse, Unterbrechungen und andere elektrische Fehler entstehen durch Alterung, Beschädigungen oder durch fehlerhafte Montage.

Testaufbau

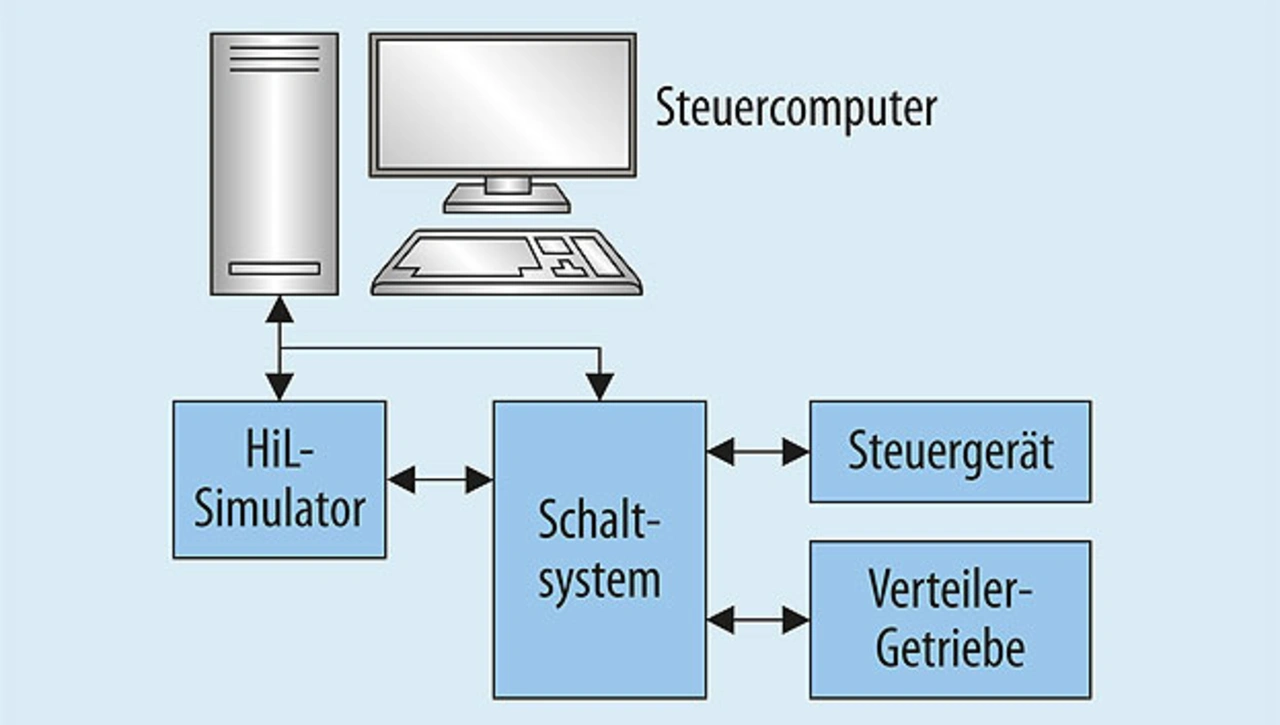

Bild 3 zeigt, wie das Schaltsystem den HiL-Simulator, das zu testende Verteilergetriebe-Steuergerät und das Verteilergetriebe selbst verbindet, falls ein reales Verteilergetriebe in den Test integriert sein soll.

Das Schaltsystem generiert alle potenziellen Verbindungsfehler. Um beispielsweise Unterbrechungen zu simulieren, muss es einfach den entsprechenden Kanal öffnen. Um zwei Leitungen kurzzuschließen, werden beide Leitungen mit einem Fehlersimulations-Modul verbunden und dort an einen der Fehlerbusse des Moduls angeschlossen. Um einen Kurzschluss mit der Versorgungsspannung oder mit Masse zu simulieren, wird die Signalleitung mit einem der Fehlerbusse verbunden, der dann an Masse oder eine externe Spannung angeschlossen wird.

Um einen simulierten resistiven Fehler in eine der Signalleitungen zwischen dem Verteilergetriebe und seinem elektronischen Steuergerät einzufügen, muss der Steuercomputer das Schaltsystem anweisen, einen der variablen Widerstände des programmierbaren Widerstandsmoduls (40-295) einzufügen. Dann wird der Widerstandswert in diskreten Schritten erhöht: 0 Ω, 5 Ω, 10 Ω, 20 Ω, 50 Ω und so weiter, bis 1 MΩ erreicht wird oder bis auf das Signal wie auf eine offene Leitung reagiert wird.

50 % weniger Zeitaufwand

Sobald ein Fehler eingefügt worden ist, werden ein oder mehrere Fahrszenarien durchgespielt und die Testdaten erfasst. Zu den wichtigsten erfassten Daten gehört die Stromaufnahme des Systems. Ein ungewöhnlich hoher Strom ist ein sicheres Zeichen dafür, dass ein Problem existiert. Natürlich werden auch etliche weitere Parameter ausgewertet. Dazu zählen zum Beispiel CAN-Signale und elektrische Signale des Verteilergetriebe-Steuergeräts sowie das gesamte Systemverhalten.

Durch die Automatisierung der Fehlersimulation wurde die Zeit für die Durchführung eines Einzeltests von typisch acht Minuten auf etwa vier Minuten gesenkt – eine immense Einsparung, wenn man berücksichtigt, dass ein typischer Testlauf bis zu 20.000 Einzeltests umfassen kann und länger als einen Monat dauert, um vollständig abzulaufen. Der Hersteller konnte so also den Zeitbedarf für einen vollständigen Testlauf deutlich reduzieren. Beim manuellen Einfügen der simulierten Fehler muss ein Techniker oder Testingenieur ständig präsent sein, um die Fehlerbedingungen ein- und wieder auszuschalten. Jetzt muss das Personal nur noch anwesend sein, wenn riskante Tests durchgeführt werden. So können die meisten Tests über Nacht laufen, ohne dass eine Überwachung erforderlich wäre.

Die Zeitersparnis wird nicht nur genutzt, um die Tests in kürzerer Zeit durchzuführen, sondern auch, um in gleicher Zeit mehr Einzeltests, wie zum Beispiel Widerstandsfehler, durchführen zu können.

- Verbesserung der Software-Qualität

- Automatisieren der Fehlersimulation

- Analyse der Testergebnisse